反应注射成型(Reaction Injection Moulding,RIM)是一种成型热固性树脂的特殊注射成型方法。它是由低粘度、高活性的原料,经过高压碰撞混合,在型腔中发生聚合反应,直接固化成型为塑料制品的特殊注射成型方法。因为热固性树脂液态单体的聚合、聚合物的造型及定型是在一个流程中完成的,所以也称为“一步法”注射技术。

1.反应注射成型的特点与应用

反应注射成型与一般热固性塑料注射成型相比有许多优点:

1)液态单体和各种添加剂直接成型,省去聚合、配料和塑化等操作,成型工艺过程简化。

2)液态物料的粘度低,充模时的流动性高,充模压力和锁模力都很低,仅为一般注射成型的1/100~1/40,注射压力通常为0.68 MPa,能源消耗低。

3)制品的硬度可从硬性体到类似橡胶状的弹性体;模具的再现性高,可清晰地呈现木纹和皮革纹等;制品有整体性表层结构,耐腐蚀,且可以着色。

4)制品密度小,却具有很高的力学强度;发泡制品内应力小,不因壁厚不匀、凸起部位、加强筋等导致收缩。

5)适合成型大面积、薄壁和形状复杂的注射制品,单件可大于50 kg,且表面无熔接缝。

6)成型设备和模具的造价低,大批量生产,投资为一般注射成型投资的1/4~1/2。

7)大幅度缩小注射机的体积,设备占地面积一般为螺杆式注射机占地面积的1/6~1/5。

它的缺点主要是生产材料受限,仅限于聚氨酯等热固性树脂,而且硬质聚氨酯不适于成型3mm以下的薄壁制品。

反应注射成型(RIM)最初是德国在1964年开发的聚氨酯材料成型工艺,因为该成型工艺经济价值高,美国的汽车行业进行实用化研究,并成功地制造了聚氨酯汽车保险杠。此后,在不断改进反应注射机的基础上,开发了许多反应注射成型的材料,如不饱和聚酯、环氧树脂等快速固化类树脂,而且也可以用增强材料进行增强。目前,反应注射成型的应用领域已十分广泛,由于设备的投资低,所以特别适合于成型汽车外覆盖件等大型制品,许多汽车的保险杠、车门、前挡泥板、后挡泥板等都用该成型工艺。如用RIM成型的聚氨酯零部件,在汽车制造业中用来作方向盘、坐垫、头部靠垫、手臂靠垫、阻流板、缓冲器、防振垫、遮光板、载货汽车车身、冷藏车与冷藏库等的夹芯板;在电器工业中用于电视机、扬声器、计算机、控制台外壳等;在民用建筑方面用于家具、仿木制品以及管道、冷藏器、热水锅炉、冰箱等的隔热材料。

2.反应注射成型工艺(https://www.xing528.com)

反应注射成型用两种主液体,使用不同的催化剂、发泡剂和改性剂,可得到硬质或软质、密度不同的发泡体制品。反应注射设备一般都包括两组液料的供给系统和液料泵出、混合及注射系统。RIM材料的固化时间一般少于1min,通常是20s,与大多数塑料加工过程不同,成型周期与制品壁厚无关。

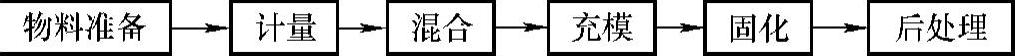

目前大多数RIM材料皆以聚氨酯树脂为基础,聚氨酯反应注射成型的两种主浆料是多元醇和二异氰酸酯,每种原料浆中除树脂外,还常加入填料和其他添加剂。其成型过程通常由物料准备、计量、混合、充模、固化、后处理几个阶段组成,如图5-9所示。

图5-9 反应注射成型工艺流程图

(1)物料准备 首先将异氰酸酯和多元醇两种原料分别放入两个容器内,精确控制物料的温度,对聚氨酯而言,原料液温度一般为20~40℃,温度控制精度为±1℃。

(2)计量 两种原料分别通过各自的定量泵进行计量输出。要求计量精度至少为±1.5%,最好控制在±1%内。

(3)混合 在RIM成型中,产品质量的好坏很大程度上取决于混合头的混合质量,生产能力则完全取决于混合头的混合量。一般采用的压力为10.34~20.68MPa,在此压力范围内能获得较佳的混合效果。

(4)充模 原料混合后发生化学反应,然后迅速、完全地注入模具型腔。此时应严格控制充模时间和原料温度。聚氨酯物料的初始温度不得超过90℃,型腔内平均流速一般不应超过0.5m/s。反应注射物料充模的特点是料流的速度很高,为此要求原液的粘度不能过高,聚氨酯混合料充模时的粘度为0.1Pa·s左右。

(5)固化 聚氨酯双组分混合料在注入型腔后具有很高的反应活性,可在很短的时间内完成固化定型。但由于塑料的导热性差,大量的反应热不能及时散发,故而使成型物内部温度远高于表层温度,所以成型物的固化是从内向外进行的。应充分发挥模具的换热功能来散发热量,以便将型腔内的最高温度控制在树脂的热分解温度以下。

反应注射模内的固化时间主要由成型物料的配方和制品尺寸决定。

(6)后处理 反应注射制品从模内脱出后还需要进行热处理。热处理有两个作用:一是补充固化;二是涂漆后的烘烤,以便在制品表面形成牢固的保护膜或装饰膜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。