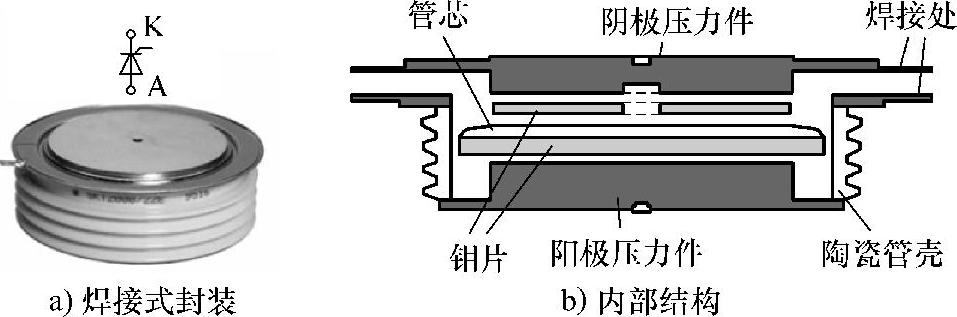

1.晶闸管的焊接封装

普通晶闸管和GTO通常采用焊接技术,将管芯阳极和钼片通过烧结焊在一起形成管芯,然后与上、下管壳压接在一起,阳极由下管壳引出,阴极由上管壳引出,中心门极通过特殊的引线从侧面引出。图8-49所示为焊接式晶闸管封装外形与剖面结构[75]。晶闸管通常采用金属-陶瓷管壳封装,上、下管壳为金属(无氧铜),侧面为陶瓷。通过焊接将上、下管壳密封在一起,内部充氮气。这种封装结构可以很好地解决晶闸管的散热问题。但由于硅片和钼片是焊接在一起的,在热循环过程中,会导致两者界面产生较大的热机械应力。

图8-49 晶闸管的焊接式封装及内部结构

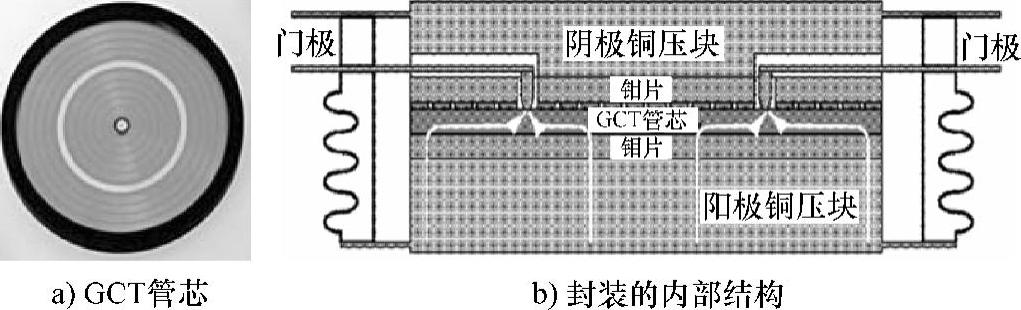

2.全压接技术

采用全压接封装可以减少热机械应力。除了大功率晶闸管采用全压接封装外,现有的GCT必须采用全压接封装。因为GCT管芯中的透明阳极很薄,采用传统的焊接技术无法保证背面透明阳极区的可靠性。图8-50给出了GCT管芯及其全压接封装内部结构[80]。如图8-50a所示,GCT管芯的阴极单元分别位于九个同心环内,环形门极位于第5环和第6环之间,管芯上表面为分立的铝金属化阴极,下表面为多层金属化阳极。封装时管芯分别与上、下钼片相接,门极引线与管芯的环形门极相接,并通过在上、下管壳间施加压力封装而成。采用这种封装结构,使每个阴极单元与阳极之间有相同的电位差,但同时必然会引起横向电流分布(见图8-50b中箭头),造成不平衡的加载,这个问题在3.6.3节中已经进行了讨论。

(https://www.xing528.com)

(https://www.xing528.com)

图8-50 GCT管芯及其压接式封装内部结构

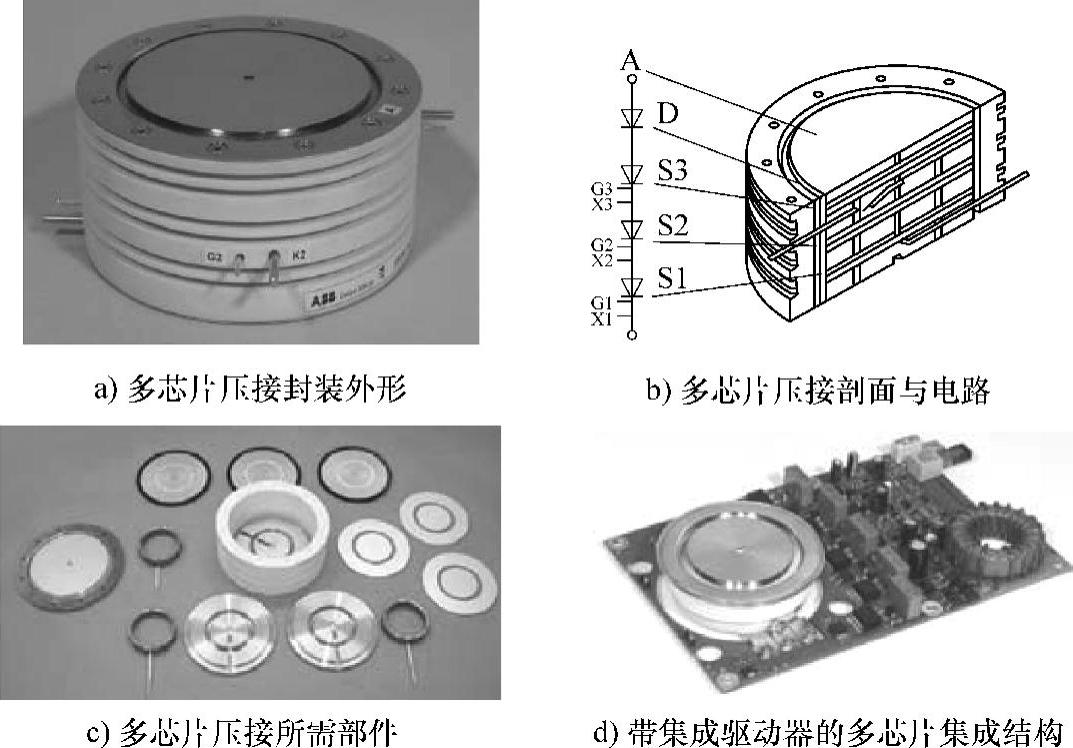

3.多管芯串联压接技术

采用压接式封装可以将两个管芯串联在一起。比如逆阻GCT(RB-GCT)就是将非对称GCT和二极管通过压接串联在一个管壳中[81]。对超高压晶闸管,也可采用非对称晶闸管和二极管压接式封装来满足反向耐压要求[43],不仅可以降低具有对称结构高压管芯的制造难度,而且可以节省封装和冷却的成本。为了满足超高压的使用要求,需要将多个管芯串联起来,以提高其耐压。如将三个4.5kV的非对称GCT串联可以实现13.5kV的超高压。由于非对称GCT的反向阻断电压很低(仅为17V),为了满足高反向阻断电压的要求,还可以串联一个4.5kV的二极管。

图8-51给出了ABB公司5SPB36Z1350(53mm×ϕ120mm)的封装外形、组成部件及集成结构[82,83]。如图8-51a所示,整个封装高度为54mm,直径为120mm,管壳侧面为环氧树脂,并带有门极光纤接口。图8-51b所示为多管芯压接剖面,可见封装体内包含三个GCT管芯和一个二极管管芯,通过压接串联在一起。为了使这些管芯能快速开通,并通过很高的di/dt,要求封装所用的每个部件(如图8-51c所示的GCT管芯、钼片、银片、门极连接环及上、下管壳等)的平整度符合严格的质量标准。采用多管芯串联压接,不仅可以提高GCT的耐压容量,并且可以有效地缩小装置的体积、节约成本。但多管芯串联压接结构采用一个门极连接环时,会使di/dt能力稍有降低,并且由于多管芯的散热能力有限,仅适合单脉冲和低频应用。

图8-51 多管芯压接式IGCT封装及内部结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。