4.5.3.1 试验结果

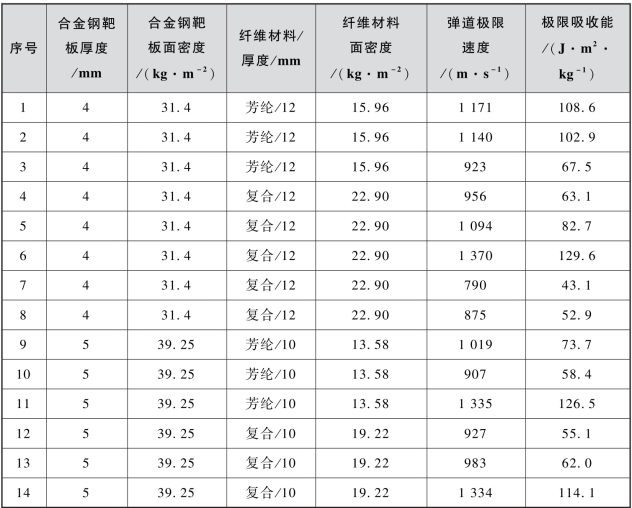

通过试验获得7.5 g破片对14种不同组合方式复合结构的弹道极限速度,列于表4.13中。试验中的破片及典型靶体结构如图4.5所示,典型靶体破坏结果如图4.6所示,回收塞块的形貌如图4.7所示。

表4.13 复合结构抗破片侵彻性能试验结果

由图4.6可见:

①纤维增强复合材料与合金钢靶板无间隙层合组合时,合金钢靶板背部的纤维增强复合材料阻碍了钢板的背凸和冲塞块的形成,韧性钢破片必须侵磨透钢板后,才能对复合材料板进行侵彻,如图4.6(a)和图4.6(b)所示。

图4.5 试验中的破片及复合结构

(a)试验中的破片及弹托;(b)试验中的两种复合结构

图4.6 典型试验结果

(a)5 mm合金钢靶板+10 mm复合纤维

图4.6 典型试验结果(续)

(b)4 mm合金钢靶板+12 mm芳纶纤维;(c)5 mm合金钢靶板+50 mm间距+10 mm复合纤维

图4.6 典型试验结果(续)

(d)5 mm合金钢靶板+50 mm间距+10 mm芳纶纤维;(e)4 mm合金钢靶板+100 mm间距+12 mm复合纤维;(f)4 mm合金钢靶板+100 mm间距+12 mm芳纶纤维

图4.7 回收的塞块形貌

②纤维增强复合材料与合金钢靶板以50 mm间隙层合组合时,韧性钢破片贯穿合金钢靶板后形成塞块,塞块速度大于破片的剩余速度,从而先撞到复合材料板上,破片对复合材料的侵彻表现为破片顶着先撞击的塞块进行侵彻,如图4.6(c)和图4.6(d)所示。

③纤维增强复合材料与合金钢靶板以100 mm间隙层合组合时,韧性钢破片贯穿合金钢靶板后,也形成塞块,因为破片用钢是韧性的,钢破片没有发生破碎,但由于运动距离较远且破片与塞块存在随机偏角,两者在运动100 mm后,破片侵彻点与塞块撞击点可能相同,也可能不同,有可能为带塞块侵彻,也有可能为不带塞块侵彻。

④试验中进行回收的破片剩余质量基本为6.0~6.4 g,为韧性钢破片原质量的82%~88%,与第3章仿真结果相吻合。

此外,根据表4.13中的数据,进行分析如下:

①对于后置板采用复合纤维的复合结构,芳纶纤维/玻璃纤维组合形式抗破片侵彻能力低于玻璃纤维/芳纶纤维的组合形式,验证了4.2.4节中的定性分析。(https://www.xing528.com)

②对于后置板采用复合纤维的复合结构,玻璃纤维与芳纶纤维的有间隙层合形式抗破片侵彻能力低于玻璃纤维与芳纶纤维的无间隙层合形式。

4.5.3.2 数据分析

通常对于密度不同的靶体,采用单位面积密度的靶板比吸收能δ来表征靶体抗破片侵彻性能。该表征方法是以弹道极限为参量,其值可由式(4.2)计算得出。

式中,m为破片质量,g;v50为破片贯穿靶板的弹道极限,m/s;SAD为靶板的面密度,kg/m2。

显然,单位面积密度靶板的临界吸收能越大,表明同等质量条件下靶板抗破片侵彻贯穿破坏的能力越强。根据表4.10中复合材料的密度、实测结构和表4.13钢/纤维复合结构(合金钢+纤维增强复合材料)抗破片侵彻性能试验结果,获得不同组合方式复合结构的比吸收能,列于表4.14中。由表4.14可获得复合结构的比吸收能排序,列于表4.15中。

表4.14 不同复合结构的极限吸收能

对表4.14和表4.15中的数据进行分析如下:

①对于复合纤维,芳纶纤维在前、玻璃纤维在后层合及玻璃纤维和芳纶分离的组合方式比吸收能较低,其中芳纶纤维在前、玻璃纤维在后的层合结构比吸收能最低,仅为43.1 J·m2/kg,为同等条件下玻璃纤维在前、芳纶纤维在后复合结构面吸收的33.26%。因此,上述两种方式并非复合结构的最佳组合方式,这与弹道极限分析结果相一致。

表4.15 复合结构按比吸收能排序

②除去芳纶纤维在前、玻璃纤维在后层合及玻璃纤维和芳纶纤维分离的两组组合方式,其他12种工况中,比吸收能最高为129.6 J·m2/kg,最低为55.1 m2/kg,表明不同组合形式下,钢/纤维复合结构的抗破片侵彻性能相差较大。

在此,根据表4.15,获得同一形式钢/纤维复合结构在不同间隔距离下比吸收能的对比,如图4.8所示。由图4.8可见,对于不同厚度的合金钢板和复合纤维材料板,复合结构整体比吸收能随间隔的变化规律并不相同。

此外,根据表4.15,获得同一间隙条件下,不同结构的比吸收能,如图4.9所示。

由图4.9可见,无间隔(即合金钢板与复合材料板直接贴合)条件下,后板为芳纶纤维的复合结构的比吸收能要高于后板为复合纤维的比吸收能;前置合金钢板为4 mm时,复合结构的比吸收能要高于前置合金钢板为5 mm的复合结构。

图4.8 复合结构在不同间隔距离下的比吸收能

(a)4 mm合金钢+12 mm厚复合纤维材料板;(b)4 mm合金钢+12 mm厚芳纶纤维材料板;(c)5 mm低合金钢+10 mm厚复合纤维材料板;(d)5 mm低合金钢+10 mm厚芳纶纤维材料板

图4.9 不同结构的比吸收能

(a)0 mm间隔;(b)50 mm间隔

图4.9 不同结构的比吸收能(续)

(c)100 mm间隔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。