1.齿轮刀具热处理的特点

齿轮刀具是包括齿轮滚刀、插齿刀、剃齿刀等用于加工齿轮的切削刀具。齿轮滚刀属于高速、重载切削工具,对工具的耐磨性要求是第一位的,对热硬性的要求也比较高;插齿刀属于高速、断续、重载切削工具,因此对工具的要求韧性是第一位的,对耐磨性和热硬性的要求也比较高;剃齿刀属于高速连续轻切削工具,耐磨性和韧性要求属第一位,热硬性次之。

齿轮刀具是精密切削工具,因此在尺寸精度方面有很高的要求,一般热处理后都要进行磨削加工,而且磨削加工量较大,因此制造齿轮刀具的材料必须有很好的可磨削性,并且制成成品后齿轮刀具还必须有很好的内孔尺寸稳定性。

齿轮刀具一般都由高速钢制造,国内常用的材料为W6Mo5Cr4V2高速钢和W18Cr4V高速钢,切削难加工材料或在较高速度下切削的齿轮刀具,常采用M35(W6Mo5Cr4V2Co5)、M42(W2Mo9Cr4VCo8)等高性能高速钢制造。国外也曾提倡利用电渣重熔的高速钢制造齿轮刀具,可以减少热处理畸变,并在最终磨削及刃磨以后得到可靠的尺寸稳定性。

一般规定齿轮刀具热处理硬度为63~66HRC,高性能高速钢制造的齿轮刀具要求硬度为65~68HRC。现在国内有的专业工具厂采用进口粉末高速钢制造齿轮刀具,据报道在欧洲及美国、日本等工业发达国家70%以上的齿轮刀具采用粉末高速钢制造,并对其进行氮化钛涂层处理。

用于齿轮刀具热处理的传统设备是盐浴炉,国外采用真空炉处理齿轮刀具也很普遍,国内也有些工具厂采用真空炉处理齿轮刀具。

(1)两大问题 采用盐浴炉对齿轮刀具进行热处理时,热处理工艺与一般高速钢刀具的热处理大体相同,其不同之处如下:

1)由于齿轮刀具,特别是大规格齿轮刀具,高速钢的碳化物偏析比较严重,同时由于刀具尺寸大,形状复杂,热处理时容易产生过热和开裂。

2)部分大型刀具内孔尺寸较大,尺寸精度要求较高,如在制造后长期存放,由于残留奥氏体的转变和内应力的变化,常发生内孔尺寸长大,精度超差现象。

(2)防止开裂的措施 为了防止齿轮刀具淬火开裂的发生,常采取以下措施:

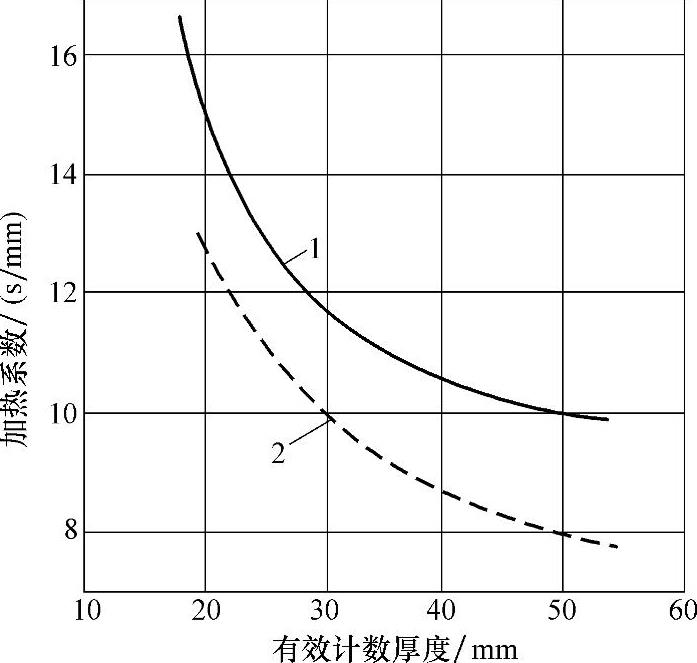

1)适当降低淬火加热温度,延长淬火加热保温时间,通常大规格齿轮刀具采用淬火温度的下限。例如:W18Cr4V高速钢采用1265~1275℃淬火;W6Mo5Cr4V2高速钢采用1210~1220℃淬火。大规格齿轮刀具的淬火加热时间根据刀具的有效厚度参考图5-12进行计算。

图5-12 大规格齿轮刀具的淬火加热系数

注:曲线1为盘型刀具;曲线2为筒型刀具。

2)等温处理。大型齿轮刀具经多次分级冷却后,于240~280℃等温2~4h,可以有效地防止淬火开裂。对容易开裂的刀具,应在第一次回火加热保温后,立即转入等温槽进行等温处理,其方法与淬冷等温处理相同。经等温处理的刀具,需经4~5次回火。

3)及时回火,大规格齿轮刀具的淬火裂纹,一般产生于冷却至马氏体点以下的温度,因此对未经等温处理的刀具可在其表面温度冷至100℃左右及时入炉回火,可减少开裂倾向,此时需增加一次回火。

4)对大规格的齿轮刀具可采用电渣重熔高速钢制造。电渣重熔高速钢沿断面由里向外碳化物偏析相差较小,可有效地防止淬火开裂。采用碳化物细小均匀的粉末高速钢制造齿轮刀具可以更有效地防止因碳化物偏析引起的淬火开裂。

(3)稳定尺寸的措施 为了防止齿轮刀具长期存放时发生尺寸长大,稳定齿轮刀具的尺寸,可采取以下措施:

1)冷处理。齿轮刀具淬火以后进行冷处理可以促进残留奥氏体的转变,防止长时间存放变形。为防止开裂,冷处理可在第一次或第二次回火后进行。冷处理温度为-80~-70℃,保温时间为60min。如果采用深冷处理,可以得到更好的效果。

2)稳定化处理。刀具在磨削后于500℃保温1h回火或在200℃保温2h回火,可以消除磨削应力,提高储存期间的尺寸稳定性。必要时可把最终的磨削工序分为粗磨和精磨两次进行,粗磨后于500℃回火1h,精磨后于200℃回火1h,这样可以彻底消除磨削应力,尺寸更加稳定。

国外在齿轮刀具热处理方面积累了很多很好的经验,以下介绍几个较为典型的实例。

2.国外某厂齿轮刀具热处理的经验

国外某厂对小型齿轮滚刀的热处理有很好的经验,特别是在对用于处理齿轮滚刀的高温盐浴管理方面有独到的见解:

1)采用带陶瓷管的辐射高温计控制盐浴的温度。将顶端封闭的陶瓷管插入盐浴中150~200mm,并向管内通压缩空气,这样可以真实测量盐浴炉内部温度。(https://www.xing528.com)

2)用于处理齿轮滚刀的高温盐浴含有氟化镁脱氧剂,不单独脱氧,只需每天加10%的新盐。在处理滚刀时,前一天下午全部换新盐,第二天全天处理滚刀。每两周把炉内旧盐淘尽,换新盐。两周内,可根据钢箔碳值的高低,取出盐浴总量的1/2~2/3,补换新盐。

3)在小齿轮滚刀热处理时采用原始碳含量为1.0%、厚度为0.1mm钢箔测试盐浴的脱碳倾向。采用高速钢小滚刀的淬火加热温度加热,保温8min,然后水冷;测量钢箔的碳含量,只要保证试验钢箔的碳含量不低于0.96%,即可保证齿轮滚刀淬火时不脱碳。

4)对脱碳的实际检测是用未淬火的滚刀毛坯或废品,将其一端抛光,预热后在1200℃盐浴中加热10min,然后油冷,清洗后抛光,用19.6N(2kgf)的负荷测定硬度,如果印痕边缘整齐,硬度达到780HV(62.4HRC)即为合格。该厂对要求性能较高的A级滚刀要进行盐浴渗氮处理。

3.苏联对齿轮刀具的热处理的经验

苏联在齿轮刀具热处理方面主要是增加了一次预热和一次分级。

1)由两次预热改为三次预热:三次预热的温度分别为300~350℃、850℃和1050~1100℃。前两次预热为最终加热时间的2倍,第三次预热时间等于最终加热时间。

2)淬火最终加热盐浴的成分(质量分数):采用95%BaCl+5%MgF或含有3%或5%MgF+0.1~0.2%无定形硼的氯化钡熔盐。工具的加热温度按钢的成分选定,即使同一牌号的高速钢由于炉号不同(不同批号)淬火温度也有所不同。淬火晶粒度控制在10~11级。

3)齿轮刀具的淬火分级冷却有两个温度段:高温分级为600~675℃;普通分级为400~550℃[盐浴成分(质量分数):70%KNO3+30%KOH]。

4)回火一般在560℃回火2~3次,每次1h。回火盐浴的成分(质量分数):30%BaCl2+20%NaCl+50%CaCl或40%BaCl2+15%NaCl+25%KCl+20%CaCl。

含有CaCl的盐浴在空气中容易吸潮,工具易生锈,因此回火后工具要进行轻微的化学清洗。但含有钙的盐浴容易清洗,工具表面实际上未被氧化。

5)根据齿轮滚刀的试验结果,为保证齿轮刀具热处理后的内孔的尺寸稳定性,热处理后的磨削应该分粗磨和精磨两次进行,粗磨削后在500℃进行1h回火,精磨后再在200℃进行1h回火。

4.日本齿轮刀具热处理的经验

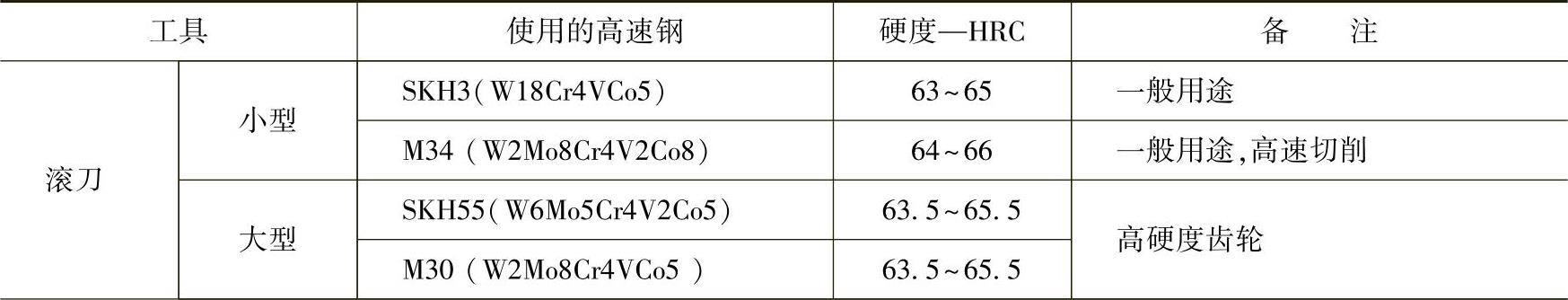

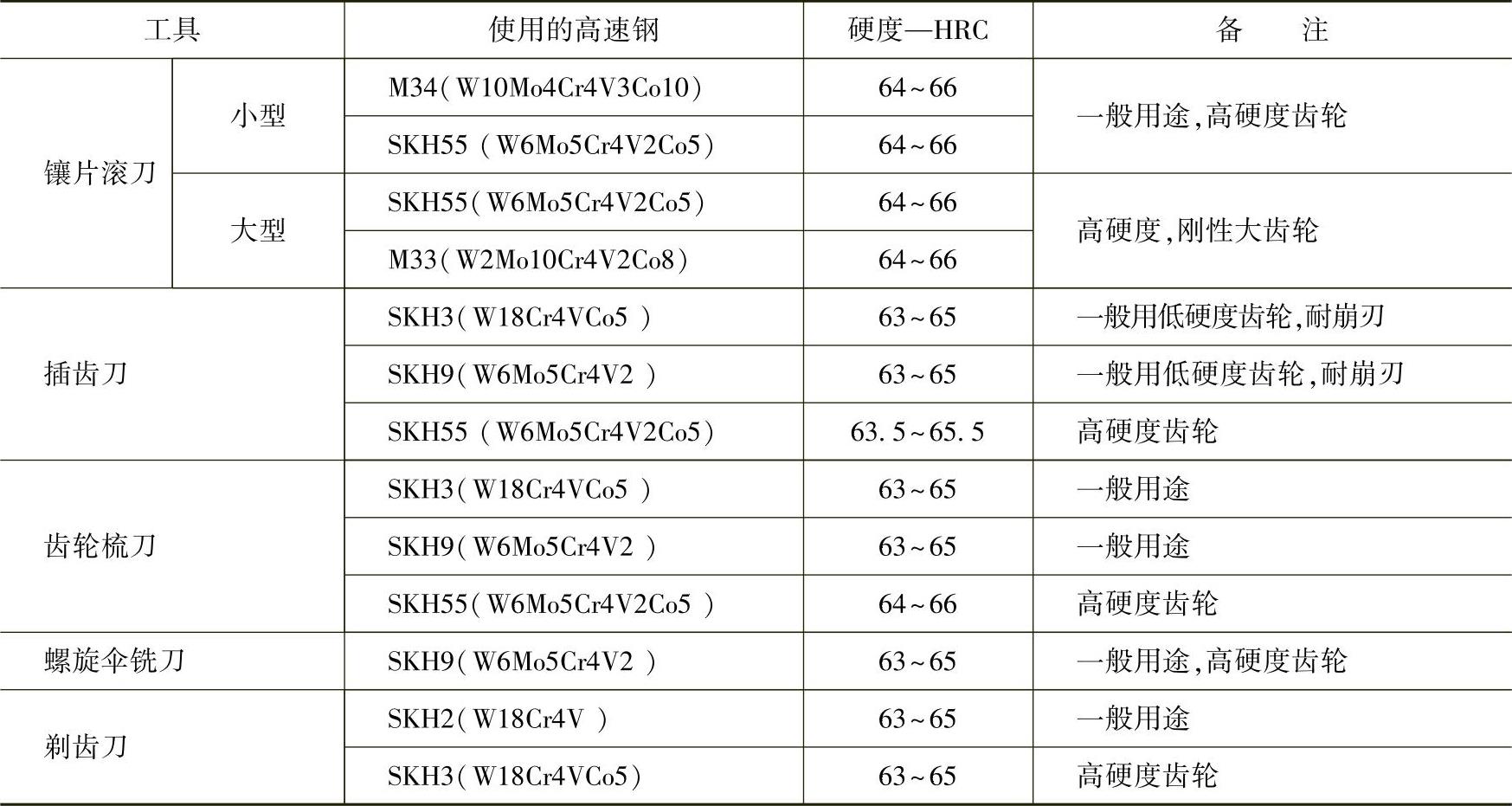

在齿轮刀具的热处理方面,有日本人认为,低速切削时工具的耐磨性主要取决于工具的硬度,高速切削工具的耐磨性不取决于硬度,而主要取决于淬火后残留的一次碳化物量和回火析出的碳化物量。他们据此提出了各种齿轮刀具的使用材料和硬度要求。表5-2所列为日本较早提出的根据齿轮刀具的种类、规格和被加工齿轮毛坯的硬度情况选用的高速钢牌号及其热处理后的硬度要求。

表5-2 日本齿轮刀具用高速钢一览表

(续)

5.齿轮刀具真空热处理举例

由于真空加热技术的发展,国外工具热处理的盐浴炉大都被真空炉取代,国内很多工具厂采用真空炉对齿轮刀具进行热处理。国内专业工具厂有的从国外引进高压气淬真空炉处理齿轮刀具,也有的采用国产高压气淬真空炉处理齿轮刀具,齿轮刀具的真空热处理在逐步扩大,很多工具厂积累了良好的经验。

国内某厂在处理模数为3mm的W6Mo5Cr4V2高速钢齿轮滚刀时采用如下工艺规范:

1)淬火加热。800℃×20min预热,真空度为0.133Pa[或1000℃×20min预热,真空度为133Pa(充氮气)];1220℃×25min加热,真空度为133Pa(充氮气)。

2)冷却。在真空油淬炉中淬冷或在高压真空气淬炉中,采用50×104Pa压力冷却。氮气的纯度要求在99.999%(体积分数)以上。

3)回火。真空淬火以后为保持工具表面光洁的外表,应采用真空回火。为增加热传导能力,回火炉抽真空后应回充6.7×104Pa的氮气。真空回火每次保温2h,可回火3次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。