1.滚刀心轴和滚刀安装的要求

在安装滚刀时,滚刀内孔和滚刀心轴的配合应精确牢固、安装可靠。滚刀心轴的长度应尽量短以增强心轴的支承刚度,轴承间的距离也应尽量小一些。滚刀键槽与滚刀心轴的键的受力侧面应在接触后再紧固,紧固后滚刀的跳动必须达到一定的要求。将滚刀装入滚刀心轴时需注意以下几点:

1)滚刀与滚刀刀杆的配合间隙要尽可能小,约在几个微米之间,以用手能把滚刀推入刀杆为准。间隙太大,切削时易引起振动。安装时,不得锤击滚刀,以免刀杆弯曲。

2)保证滚刀杆、刀垫、螺母的制造精度及安装精度要求。

刀垫:两端面平行度误差在0.003mm以内,表面粗糙度Ra0.8μm以内且需经淬火处理。当刀垫内孔与刀杆配合间隙较小时,要求刀垫端面与内孔垂直。

螺母:拧在刀杆上后,其端面对刀杆轴线的垂直度误差不大于0.01mm,端面的表面粗糙度Ra为1.6μm以内。

3)安装坚固,刀杆尽可能短粗,两支承点距离应短些。

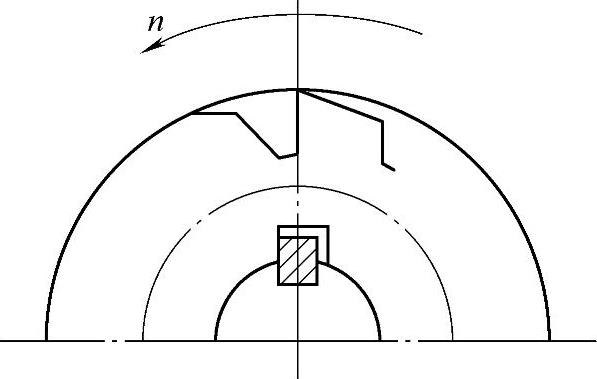

4)滚刀的键槽与刀杆的键的配合,如图13-7所示将滚刀沿回转方向反向旋转,以消除回转方向的间隙。两侧面贴紧后,边按紧边夹紧。

图13-7 滚刀与刀杆的键的间隙n—滚刀的回转方向

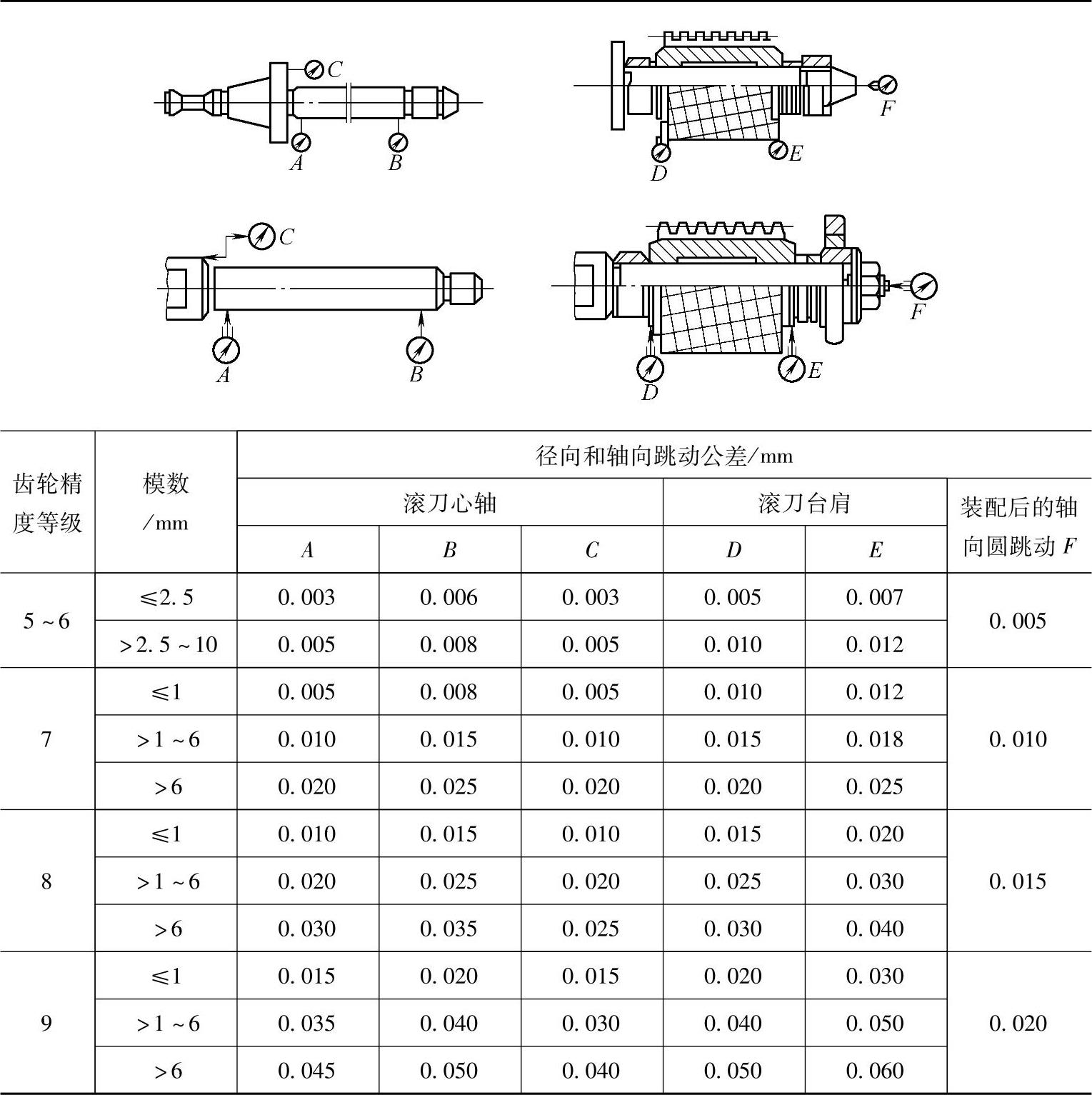

滚刀心轴和滚刀安装的要求见表13-16。

2.滚刀安装角的调整

滚齿时为了使滚刀的螺旋方向和被切齿轮切于一假想齿条,必须使滚刀轴线与齿轮端面倾斜一γ安(安装角)的角度,这个角度的大小根据滚刀和工件的螺旋角的大小和方向来确定。

在滚切直齿圆柱齿轮时

γ安=γ0

在滚切斜齿轮时

γ安=β±γ0

式中 γ0——滚刀的名义导程角(°);

β——齿轮的分度圆螺旋角(°)。

表13-16 滚刀心轴和滚刀安装的要求

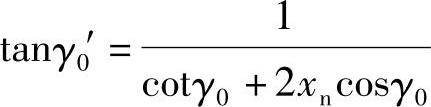

加工变位齿轮时,当滚刀的导程角大于4°且工件的变位系数超过±0.4时,应对滚刀导程角进行修正,并按修正后的导程角调整滚刀架安装角。修正后的滚刀导程角按下式计算:

式中 γ0——滚刀的名义导程角(°);

xn——齿轮的法向变位系数。

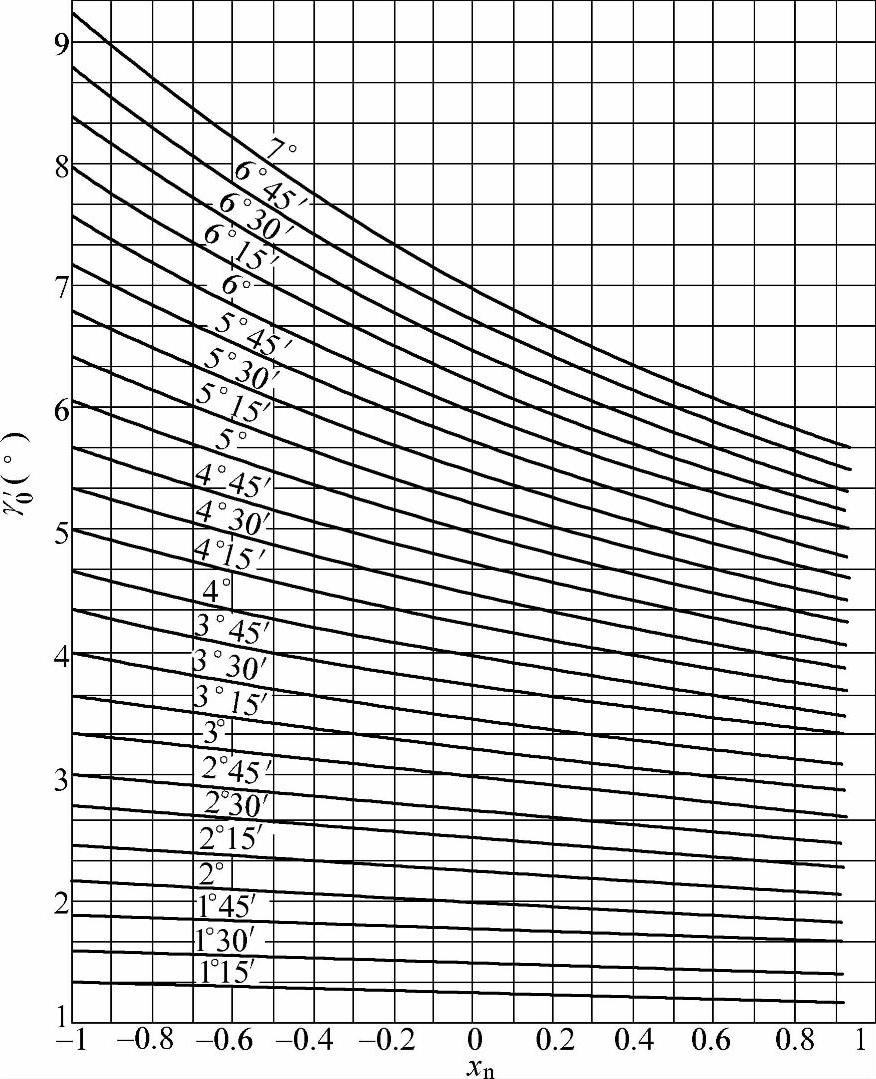

γ0′的数值也可查图13-8。(https://www.xing528.com)

图13-8 修正后的滚刀导程角γ0′

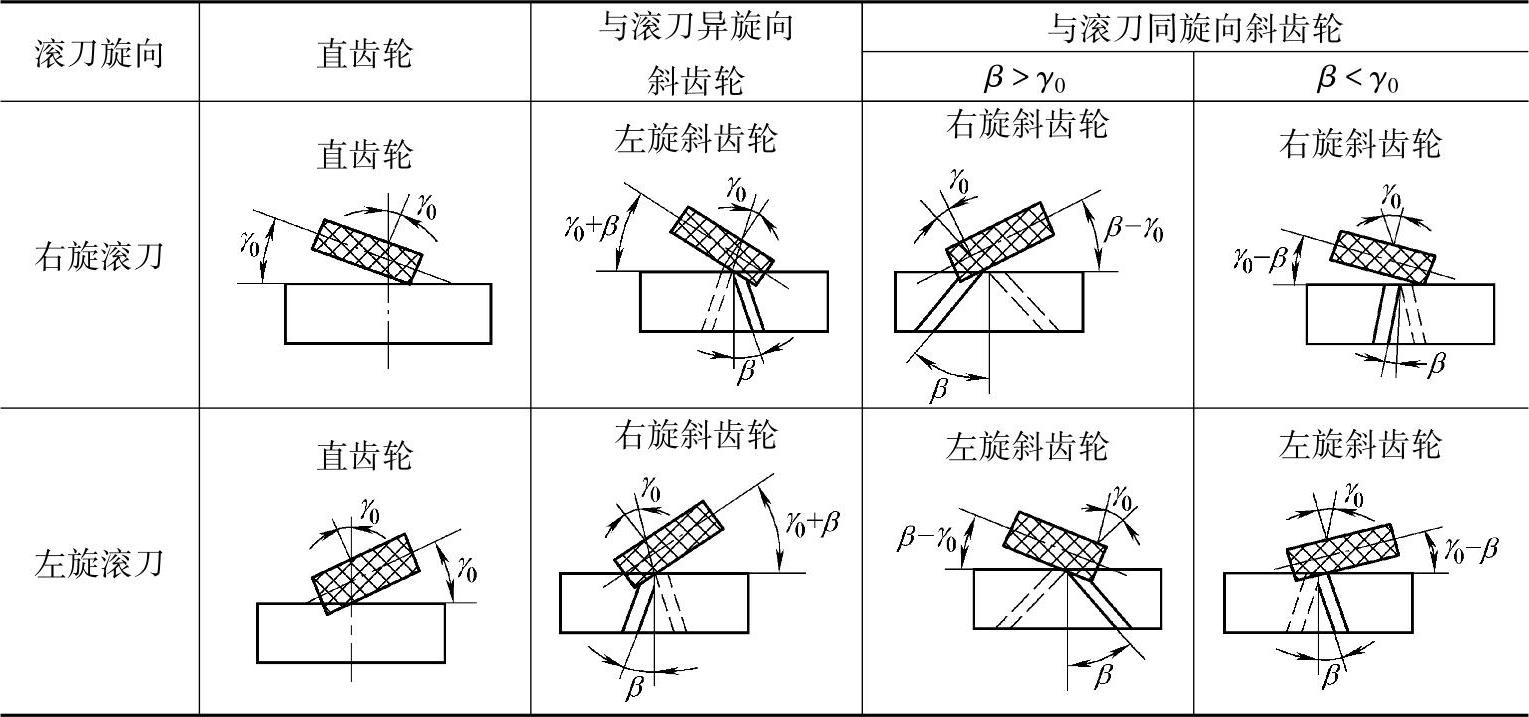

滚切斜齿轮时,滚刀与工件的螺旋方向相同时取“-”号,相反时取“+”号。滚刀的安装角应与滚刀的导程角、工件的分度圆螺旋角的大小及方向相适应,见表13-17,其角度应精确到6′~10′。

表13-17 滚刀安装角的调整

注:β—工件螺旋角,γ0—滚刀导程角。

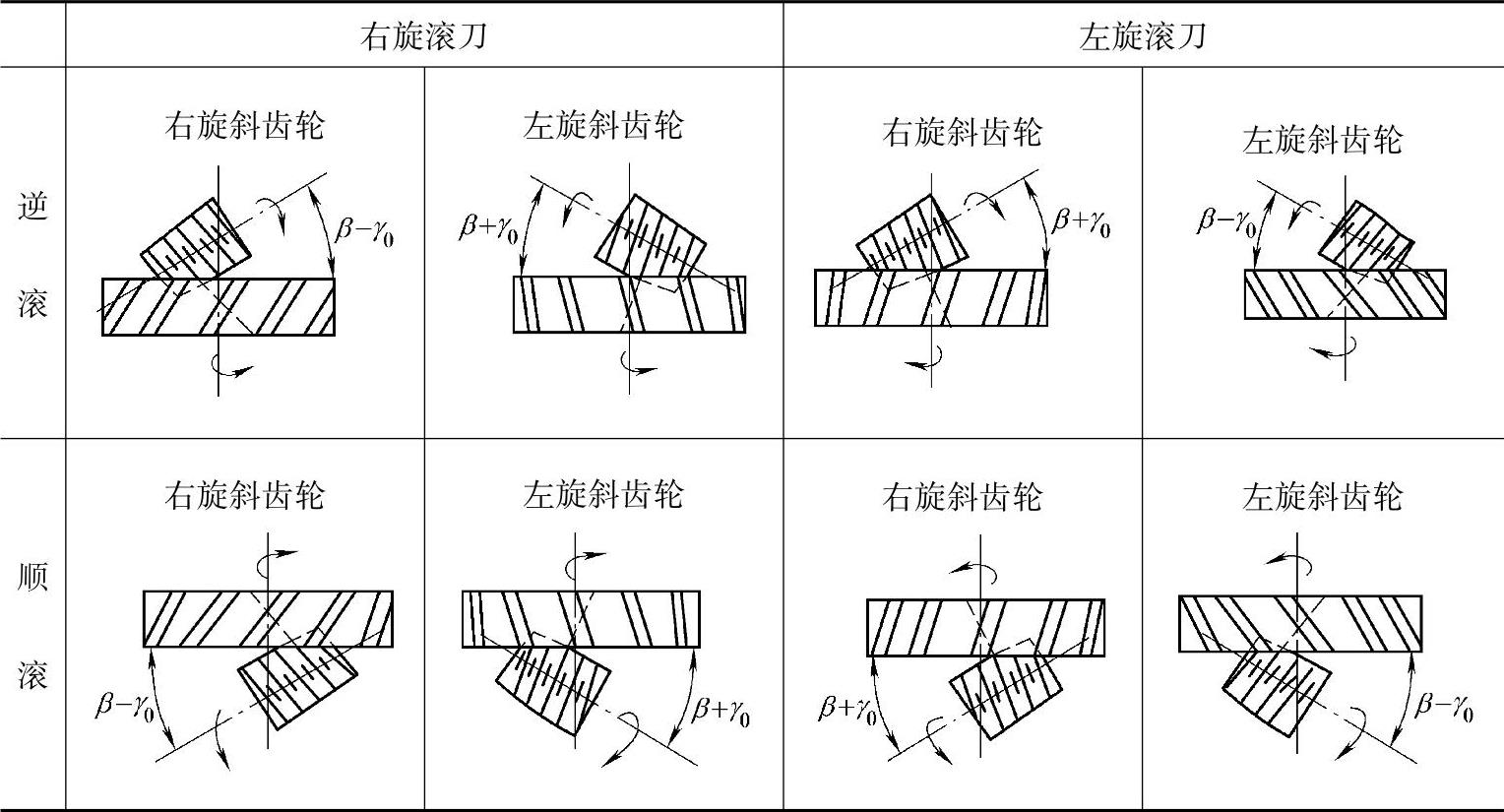

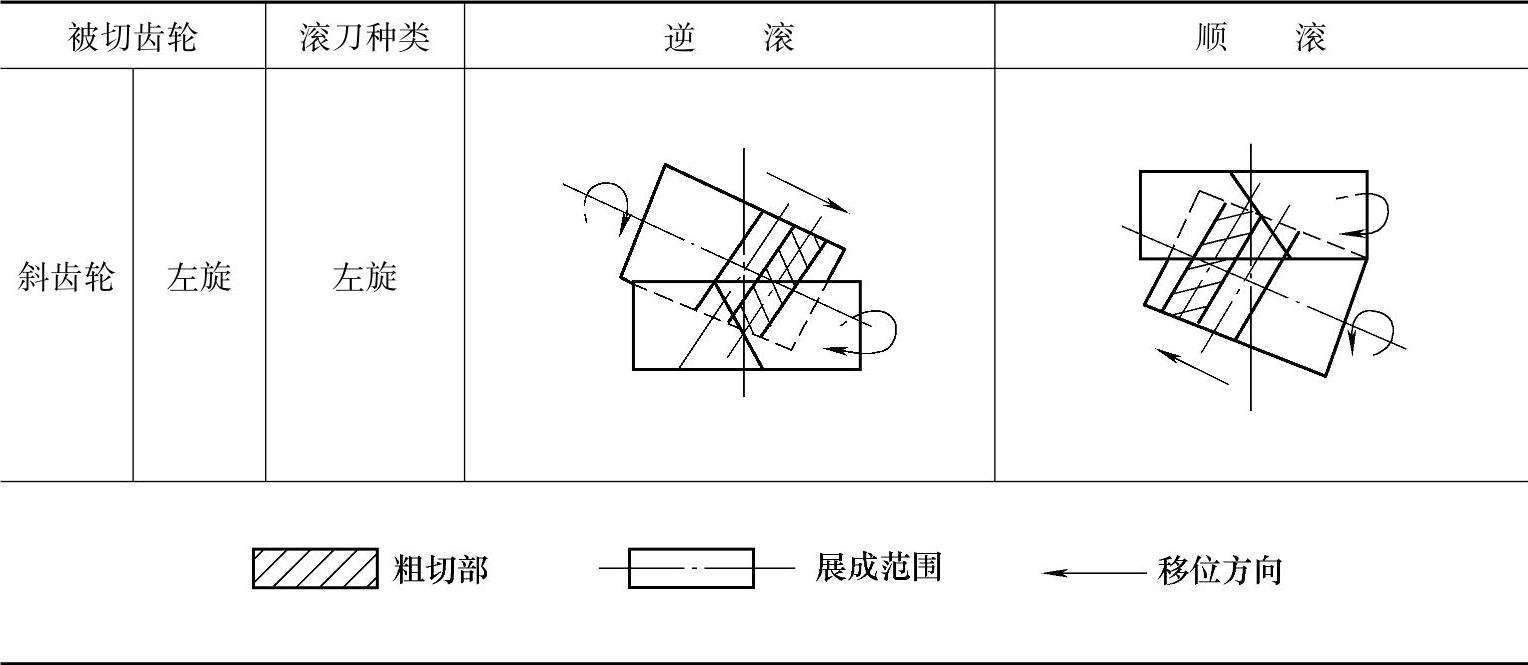

切削螺旋角较大的斜齿轮时,滚刀轴线倾斜角较大,滚刀在水平面的投影长度缩短,滚刀切入齿坯的前几个齿承受很大的过载负荷,为使滚刀工作刀齿之间的负荷分配均匀,当被加工齿轮的螺旋角大于20°时,可使用带切削锥滚刀。切削锥的部位根据被加工齿轮的螺旋方向、滚刀的螺旋方向及滚切齿轮时的进给方向而定,见表13-18。

表13-18 用带切削锥滚刀滚切斜齿轮时滚刀切削锥的部位

注:β—工件螺旋角,γ0—滚刀导程角。

3.滚刀轴向位置的确定

滚刀的每一齿或齿槽和工件对中与否,对工件齿形误差的大小无影响,但对齿形误差的形状有影响(特别是滚切少齿数工件时),由于滚齿展成的齿形不是连续的曲线,而是切削刃形成的包络面,因此,当滚刀不对中心时,展成齿形的切削刃的左右位置不对称,多角形误差、齿根圆角形状及根切都左右不对称。在通常情况滚刀没有必要对刀。

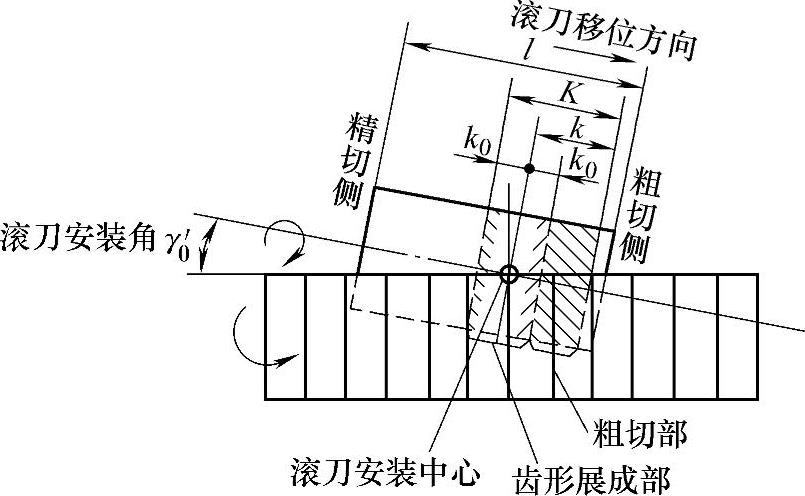

滚刀安装位置如图13-9所示,为了保证滚刀完整地展成齿形及合理利用端部的粗切削部分,采用滚刀轴向移位来使滚刀全长尽量有效使用。将与粗切削端部距离K的位置定为中心位置,滚切大直径齿轮和斜齿轮时,应保证从中心至精切削端距离大于齿形展成区域k0。

图13-9 滚刀安装中心位置和轴向移位范围

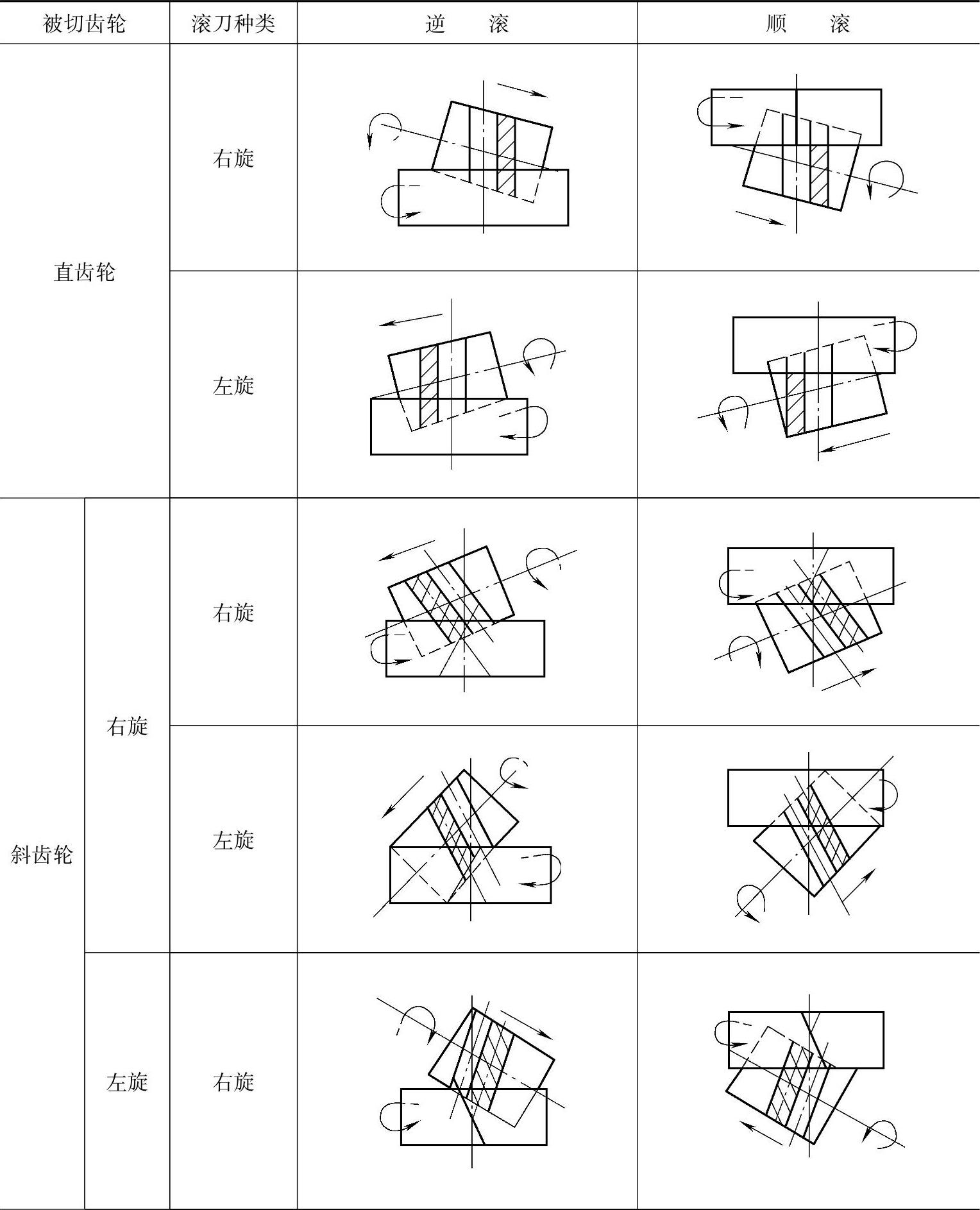

在滚切过程中,滚刀切削刃参与一次切削部分长度如图13-9所示的长度K,l-K部分不参与切削,K部分切削刃磨损最严重处是粗切削部分的几个切削刃,因此,每滚切完几个齿轮,将滚刀适量进行轴向移位,使磨损严重的切削刃离开切削区。精滚齿时,使滚刀展成部位向粗切部位移动,见表13-19。粗滚齿时,滚刀移位的方向与表13-19所示方向相反。

表13-19 滚刀粗切部位置和移位方向

(续)

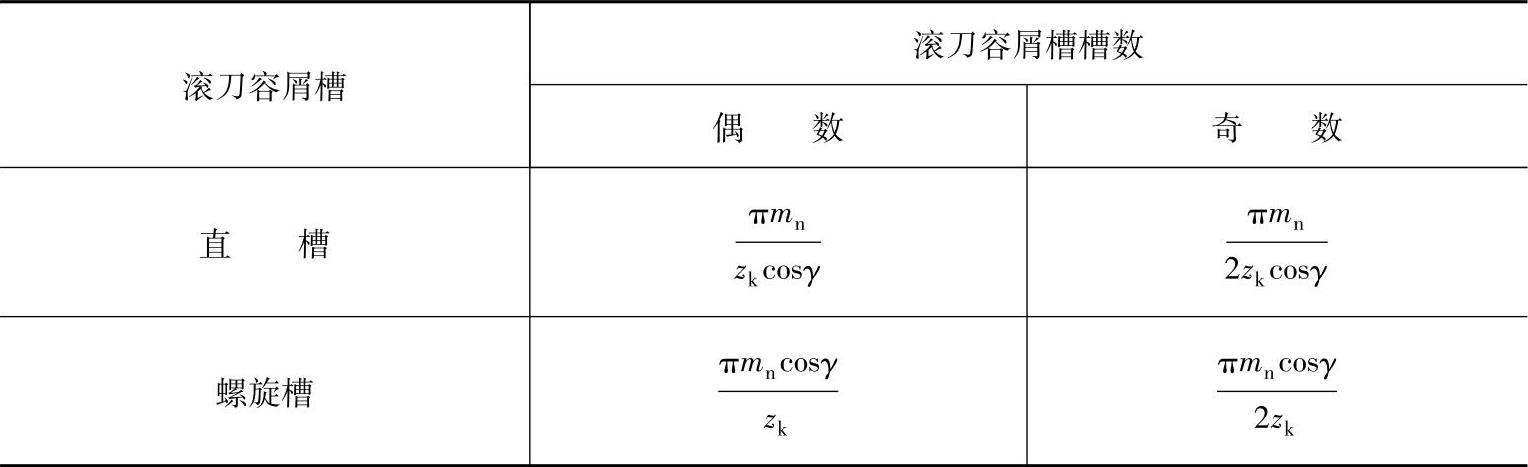

滚刀移位量要根据滚刀材质、切削用量、齿坯的切削性、切削长度(齿数、切削宽度)、模数及螺旋角等因素,并考虑滚刀的磨损状态和磨损量凭经验或用试切法确定,通常是零点几毫米到十几毫米,大模数齿轮达几十毫米。要求切削刃对中时,移位后滚刀仍需对中,此时的最小移位量用表13-20的公式计算,或取其整数倍即可。

表13-20 滚刀的最小移位量 (单位:mm)

注:mn—法向模数,γ—滚刀导程角,zk—切削刃槽数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。