在GB/T 16671—2009附录中,提供了一些公差标注举例,这些图例仅为理解最大实体要求、最小实体要求和可逆要求提供资料。有些图例增加一些详细内容,有些图例则有意不予完整。给出的尺寸和公差值仅为了对有关图例进行说明。

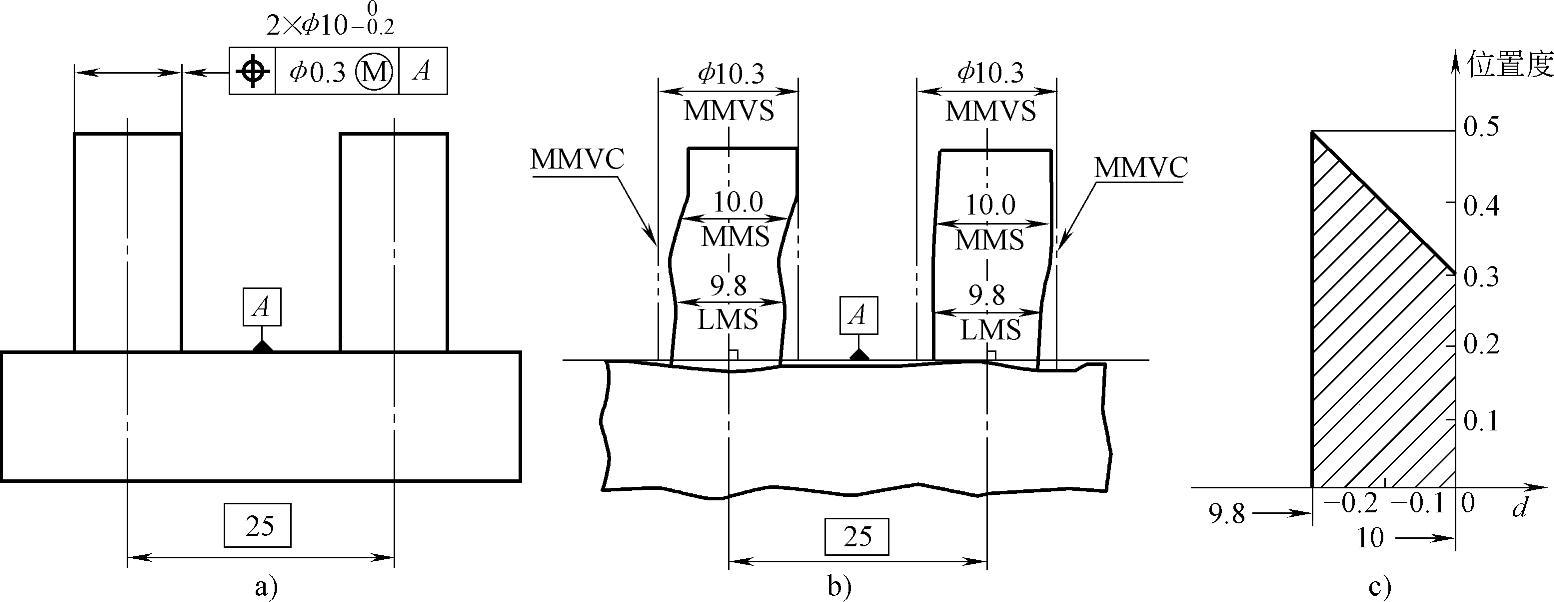

例1 图2-49所示零件的预期功能是两销柱要与一个具有两个公称尺寸为ϕ10mm的孔相距25mm的板类零件装配,且要与平面A相垂直。

图2-49 两外圆柱要素具有尺寸要求和对其轴线具有位置度要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)两销柱的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=10.3mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)两销柱的提取要素各处的局部直径均应大于LMS=9.8mm[见3.6节规则B1和1.1.4节术语(13)]且均应小于MMS=10.0mm[见3.6节规则A1和1.1.4节术语(11)]。

c)两个MMVC的位置处于其轴线彼此相距为理论正确尺寸25mm,且与基准A保持理论正确垂直(见3.6节规则D)。

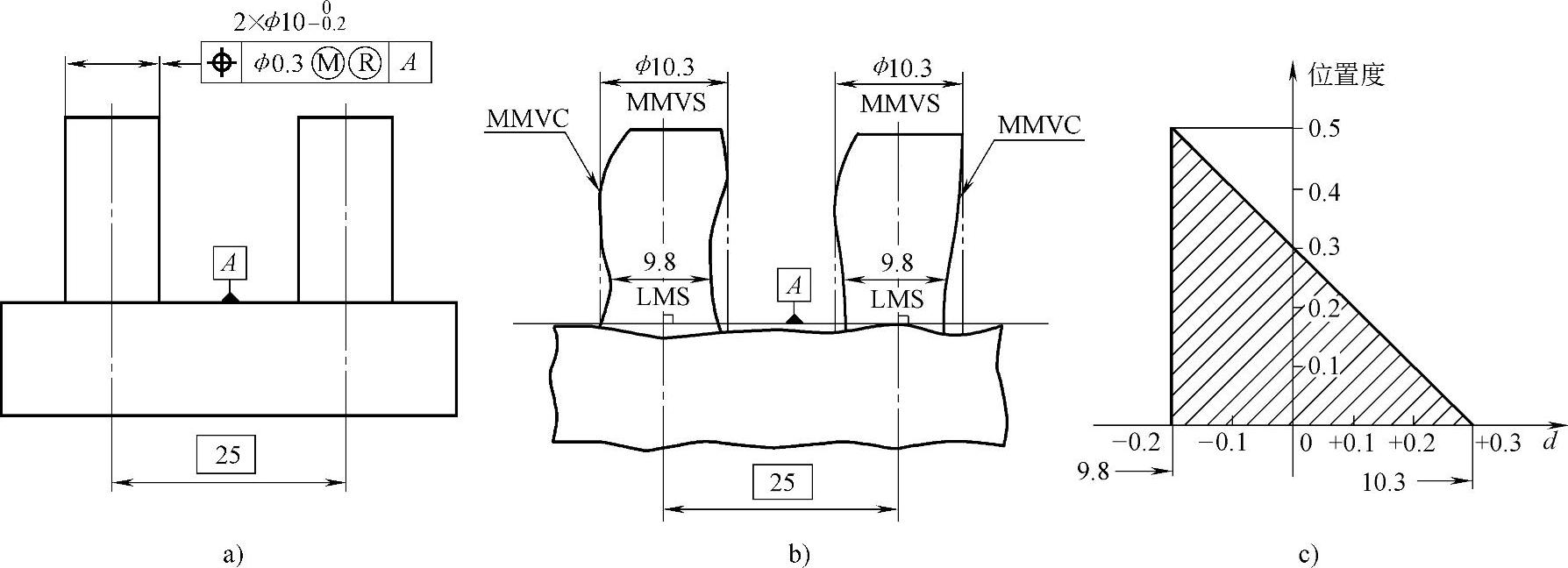

图2-50 两外圆柱要素具有尺寸要求和对其轴线具有位置度要求的MMR和附加RPR示例

a)图样标注 b)解释 c)动态公差图

补充解释:图2-49a中两销柱的轴线位置度公差(ϕ0.3mm)是这两销柱均为其最大实体状态(MMC)时给定的;若这两销柱均为其最小实体状态(LMC)时,其轴线位置度误差允许达到的最大值可为图2-49a中给定的轴线位置度公差(ϕ0.3mm)与销柱的尺寸公差(0.2mm)之和ϕ0.5mm;当两销柱各自处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线位置度公差在ϕ0.3~ϕ0.5mm之间变化。图2-49c给出了表述上述关系的动态公差图。

例2 图2-50所示零件的预期功能也是两销柱要与一个具有两个公称尺寸为ϕ10mm的孔相距25mm的板类零件装配,且要与平面A相垂直。

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)两销柱的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=10.3mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)两销柱的提取要素各处的局部直径均应大于LMS=9.8mm[见3.6节规则B1和1.1.4节术语(13)];RPR允许其局部直径从MMS(10.0mm)增加至MMVS(=10.3mm)。

c)两个MMVC的位置处于其轴线彼此相距为理论正确尺寸25mm,且与基准A保持理论正确垂直(见3.6节规则D)。

补充解释:图2-50a中两销柱的轴线位置度公差(ϕ0.3mm)是这两销柱均为其最大实体状态(MMC)时给定的;若这两销柱均为其最小实体状态(LMC)时,其轴线位置度误差允许达到的最大值可为图2-50a中给定的轴线位置度公差(ϕ0.3mm)与销柱的尺寸公差(0.2mm)之和ϕ0.5mm;当两销柱各自处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线位置度公差在ϕ0.3~ϕ0.5mm之间变化。由于本例还附加了可逆要求(RPR),因此如果两销柱的轴线位置度误差小于给定的公差(ϕ0.3mm)时,两销柱的尺寸公差允许大于0.2mm,即其提取要素各处的局部直径均可大于它们的最大实体尺寸(MMS=10mm);如果两销柱的轴线位置度误差为零,则两销柱的尺寸公差允许增大至10.3mm。图2-50c给出了表述上述关系的动态公差图。

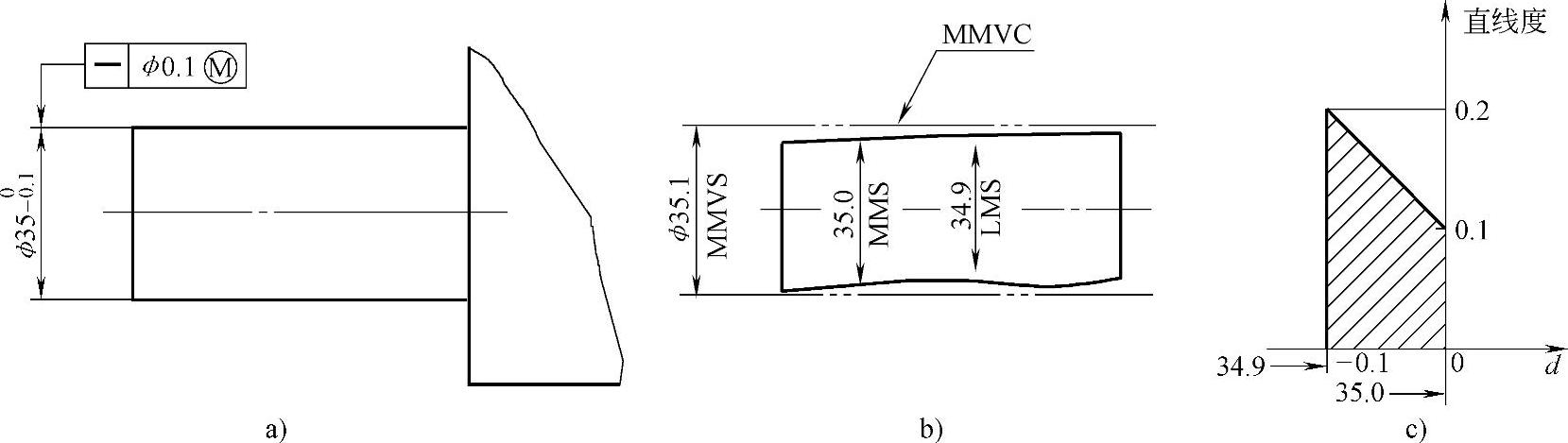

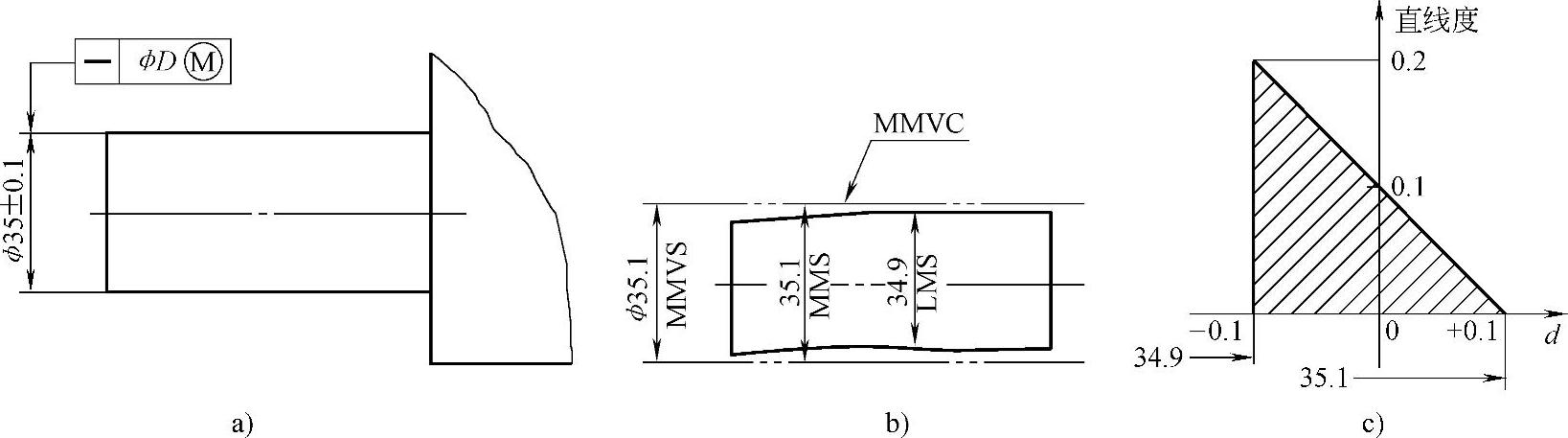

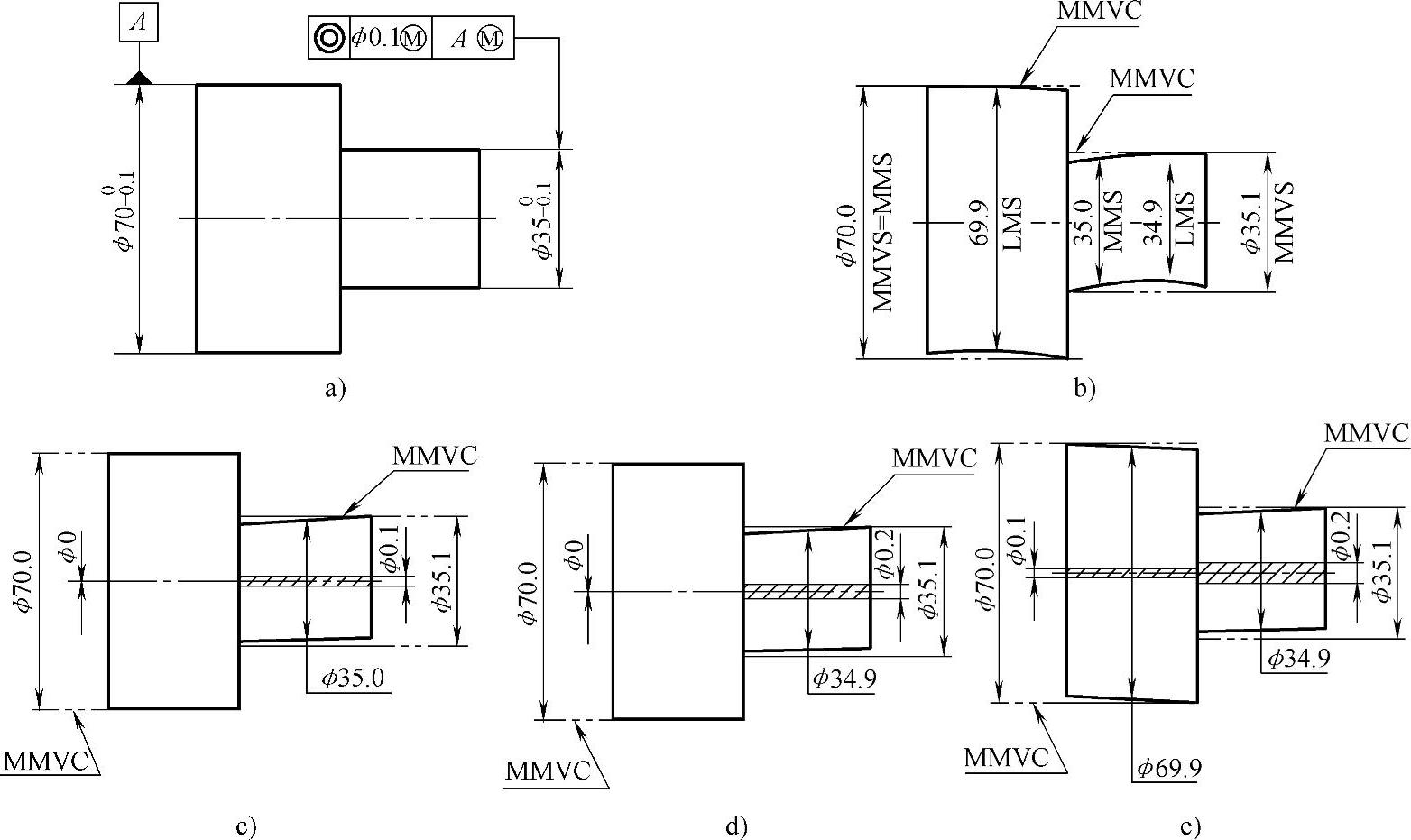

例3 图2-51a所示的一标注公差的轴,其预期的功能是可与一个等长的标注公差的孔形成间隙配合。

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)轴的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm(见3.6节规则C,1.1.4节术语(14)、(15);

图2-51 一个外圆柱要素具有尺寸要求和对其轴线具有形状(直线度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

b)轴的提取要素各处的局部直径应大于LMS=34.9mm[见3.6节规则B1和1.1.4节术语(13)]且应小于MMS=35.0mm[见规则3.6节A1和1.1.4节术语(11)]。

c)MMVC的方向和位置无约束。

补充解释:图2-51a中轴线的直线度公差(ϕ0.1mm)是该轴为其最大实体状态(MMC)时给定的;若该轴为其最小实体状态(LMC)时,其轴线直线度误差允许达到的最大值可为图2-51a中给定的轴线直线度公差(ϕ0.1mm)与该轴的尺寸公差(0.1mm)之和ϕ0.2mm;若该轴处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线直线度公差在ϕ0.1~ϕ0.2mm之间变化。图2-51c给出了表述上述关系的动态公差图。

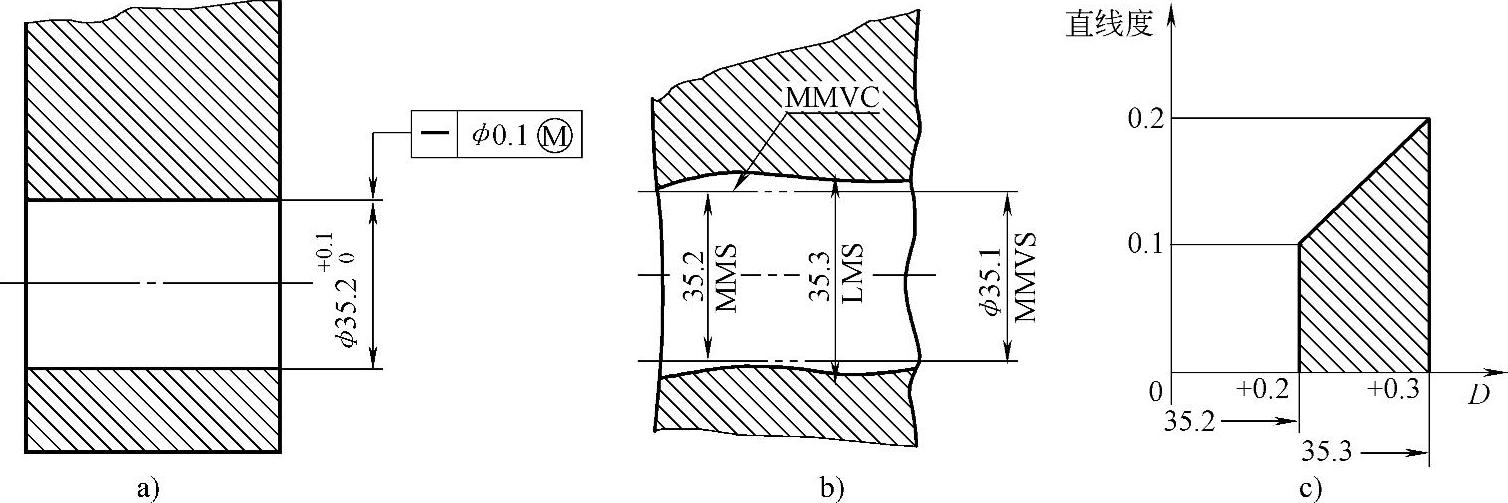

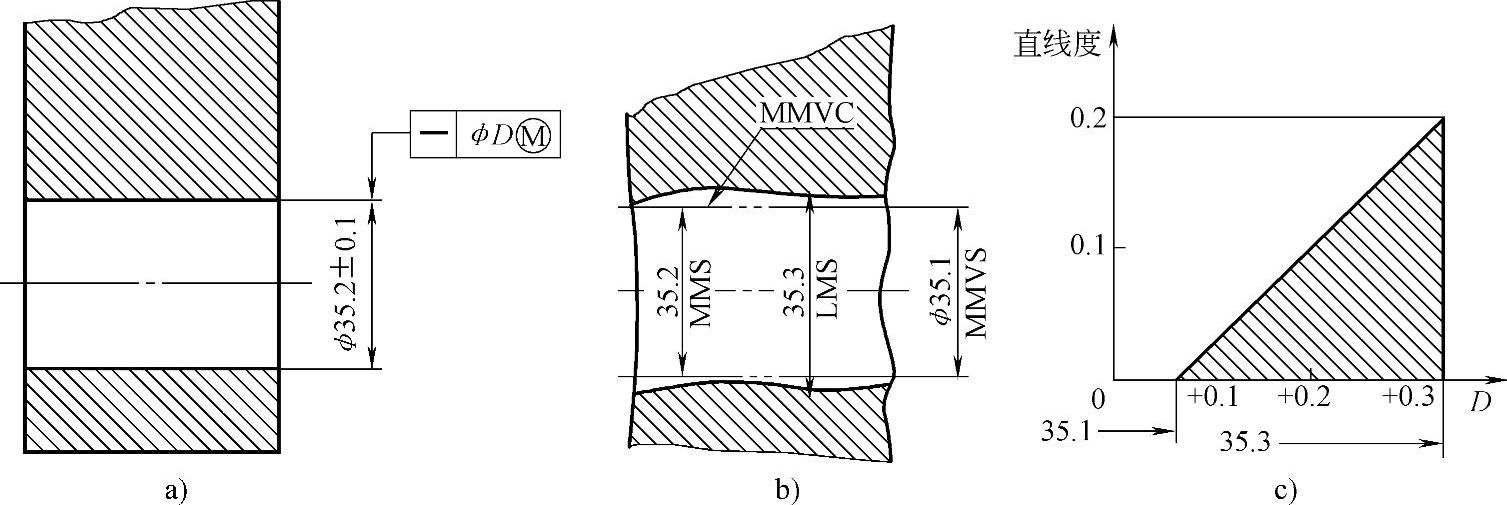

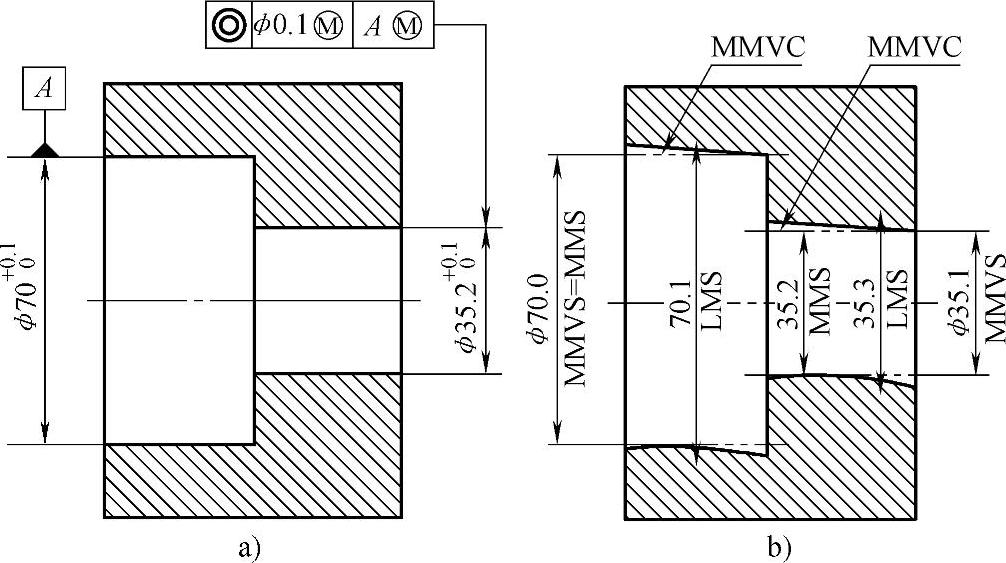

例4 图2-52a所示为一标注公差的孔,其预期的功能是可与一个等长的标注公差的轴形成间隙配合。

图2-52 一个内圆柱要素具有尺寸要求和对其轴线具有形状(直线度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)孔的提取要素各处的局部直径应小于LMS=35.3mm[见3.6节规则B2和1.1.4节术语(13)]且应大于MMS=35.2mm[见3.6节规则A2和1.1.4节术语(11)]。

c)MMVC的方向和位置无约束。

补充解释:图2-52a中轴线的直线度公差(ϕ0.1mm)是该孔为其最大实体状态(MMC)时给定的;若该轴为其最小实体状态(LMC)时,其轴线直线度误差允许达到的最大值可为图2-51a中给定的轴线直线度公差(ϕ0.1mm)与该孔的尺寸公差(0.1mm)之和ϕ0.2mm;若该孔处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线直线度公差在ϕ0.1~ϕ0.2mm之间变化。图2-52c给出了表述上述关系的动态公差图。

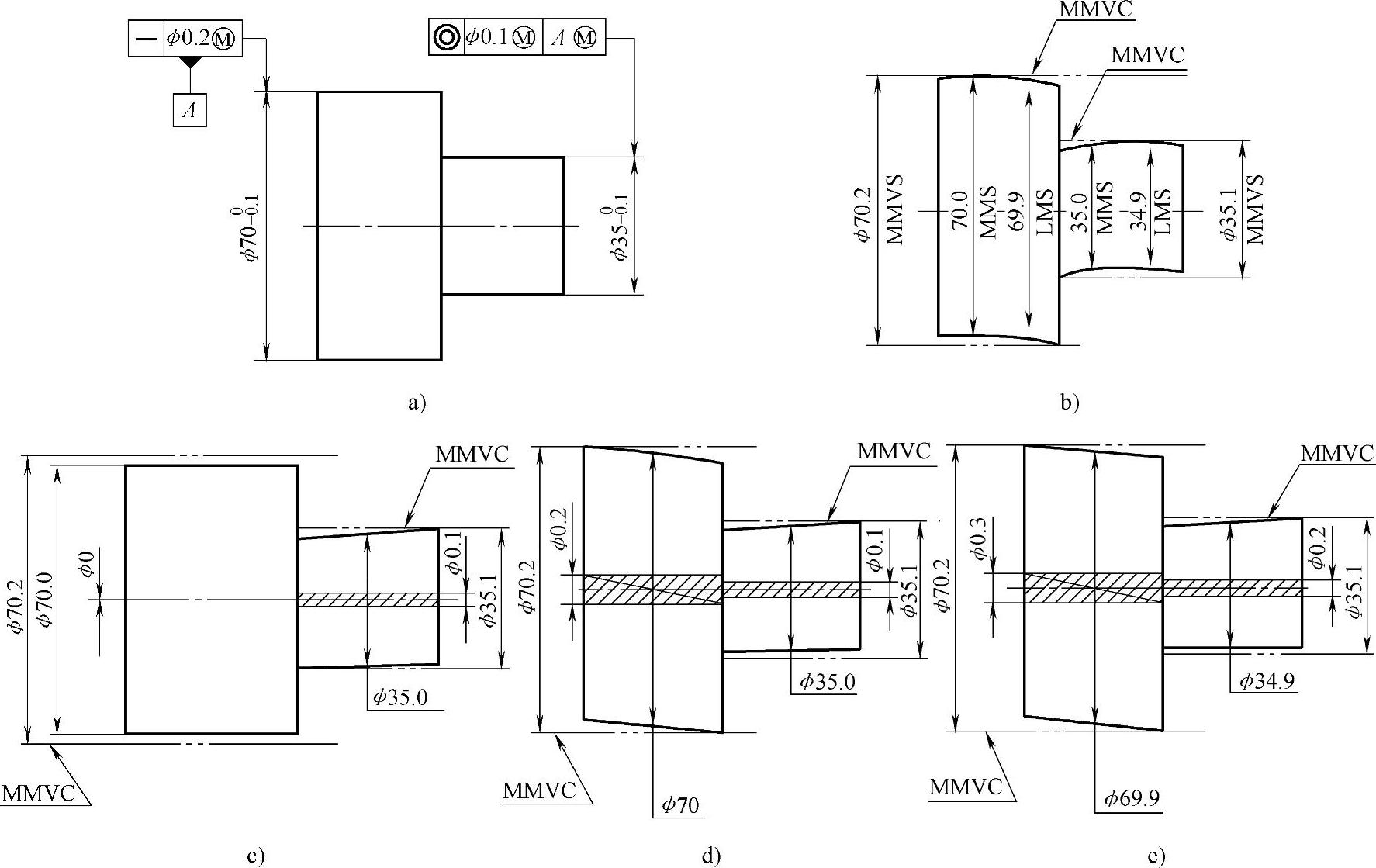

例5 图2-53a所示为一标注公差的轴,其预期的功能是可与一个等长的标注公差的孔形成间隙配合。

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)轴的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

图2-53 一个外圆柱要素具有尺寸要求和对其轴线具有形状(直线度)要求的MMR(具有0 示例)

示例)

a)图样标注 b)解释 c)动态公差图

b)轴的提取要素各处的局部直径应大于LMS=34.9mm[见3.6节规则B1和1.1.4节术语(13)]且应小于MMS=35.1mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)MMVC的方向和位置无约束。

补充解释,图2-53a中轴线的直线度公 差(ϕ0mm)是该轴为其最大实体状态(MMC)时给定的,轴线直线度公差为零,即该轴为其最大实体状态(MMC)时不允许有轴线直线度误差;若该轴为其最小实体状态(LMC)时,其轴线直线度误差允许达到的最大值可为图2-53a中给定的轴线直线度公差(ϕ0mm)与该轴的尺寸公差(0.2mm)之和ϕ0.2mm,也即其轴线直线度误差允许达到的最大值只等于该轴的尺寸公差(0.2mm);若该轴处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线直线度公差在ϕ0~ϕ0.2mm之间变化。图2-53c给出了表述上述关系的动态公差图。

例6 图2-54a为一标注公差的孔,其预期的功能是可与一个等长的标注公差的轴形成间隙配合。

图2-54 一个内圆柱要素具有尺寸要求和对其轴线具有形状(直线度)要求的MMR(具有0 示例)

示例)

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)孔的提取要素各处的局部直径应小于LMS=35.3mm[见3.6节规则B2)和1.1.4节术语(13)]且应大于MMS=35.1mm[见3.6节规则A2)和1.1.4节术语(11)]。

c)MMVC的方向和位置无约束。

补充解释:图2-54a中轴线的直线度公 差(ϕ0mm)是该孔为其最大实体状态(MMC)时给定的,轴线直线度公差为其最大实体状态(MMC)时给定的,轴线直线度公差为零,即该孔为其最大实体状态(MMC)时不允许有轴线直线度误差;若该孔为其最小实体状态(LMC)时,其轴线直线度误差允许达到的最大值可为图2-54a中给定的轴线直线度公差(ϕ0mm)与该孔的尺寸公差(0.2mm)之和ϕ0.2mm,也即其轴线直线度误差允许达到的最大值只等于该孔的尺寸公差(0.2mm);若该孔处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线直线度公差在ϕ0~ϕ0.2mm之间变化。图2-54c给出了表述上述关系的动态公差图。

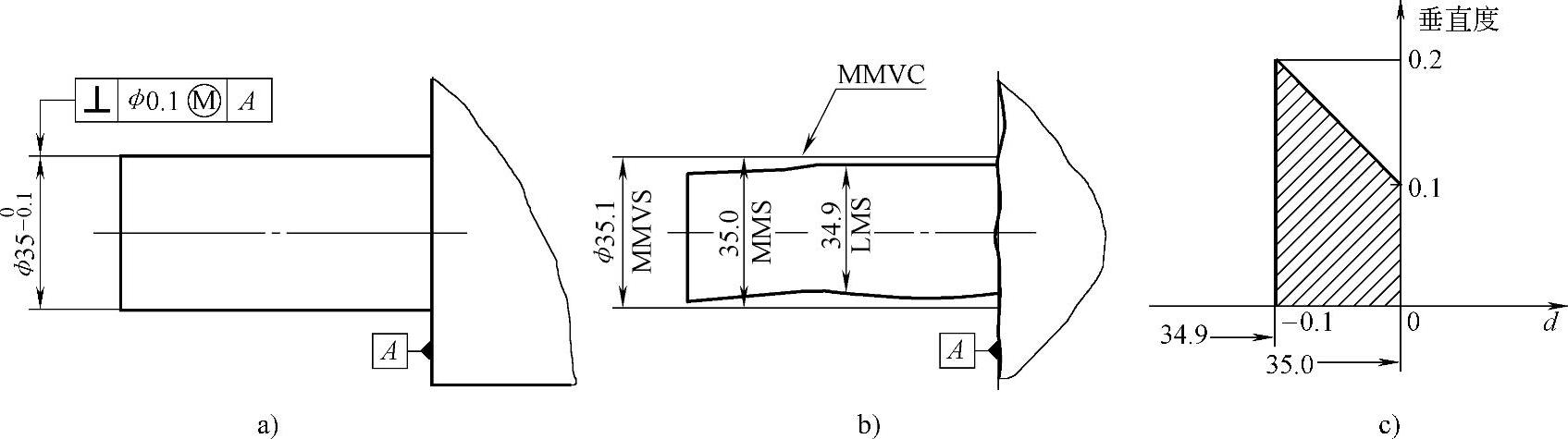

例7 图2-55a所示零件的预期功能是与图2-56a所示零件相装配,而且要求轴装入孔内时两基准平面应同时相接触。

图2-55 一个外圆柱要素具有尺寸要求和对其轴线具有方向(垂直度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)轴的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)轴的提取要素各处的局部直径应大于LMS=34.9mm[见规则B1)和3.13]且应小于MMS=35.0mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)MMVC的方向与基准垂直,但其位置无约束(见3.6节规则D)。

补充解释:图2-55a中轴线的垂直度公差(ϕ0.1mm)是该轴为其最大实体状态(MMC)时给定的;若该轴为其最小实体状态(LMC)时,其轴线垂直度误差允许达到的最大值可为图2-55a中给定的轴线直线度公差(ϕ0.1mm)与该轴的尺寸公差(0.1mm)之和ϕ0.2mm;若该轴处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线垂直度公差在ϕ0.1~ϕ0.2mm之间变化。图2-55c给出了表述上述关系的动态公差图。

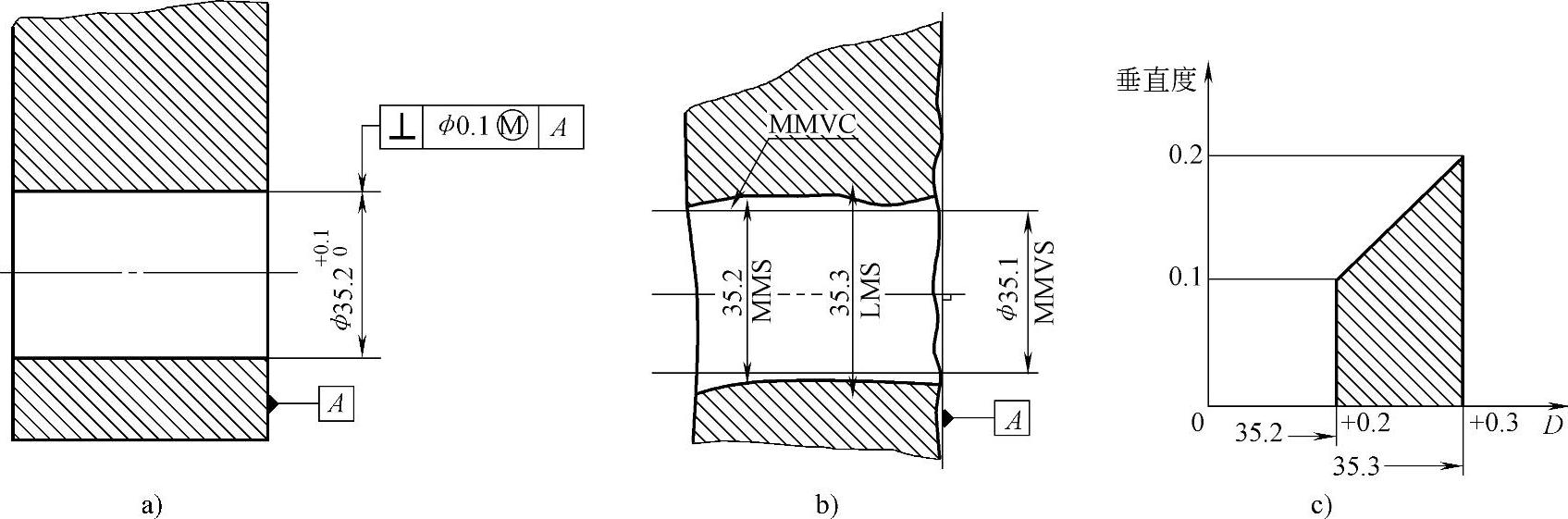

例8 图2-56a所示零件的预期功能是与图2-55a所示零件相装配,而且要求轴装入孔内时两基准平面应同时相接触。

图2-56 一个内圆柱要素具有尺寸要求和对其轴线具有方向(垂直度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)孔的提取要素各处的局部直径应小于LMS=35.3mm[见3.6节规则B2)和1.1.4节术语(13)]且应大于MMS=35.2mm[见3.6节规则A2)和1.1.4节术语(11)]。

c)MMVC的方向与基准相垂直,但其位置无约束(见3.6节规则D)。

补充解释:图2-56a中轴线的垂直度公差(ϕ0.1mm)是该孔为其最大实体状态(MMC)时给定的;若该孔为其最小实体状态(LMC)时,其轴线垂直度误差允许达到的最大值可为图2-56a中给定的轴线直线度公差(ϕ0.1mm)与该孔的尺寸公差(0.1mm)之和ϕ0.2mm;若该孔处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线垂直度公差在ϕ0.1~ϕ0.2mm之间变化。图2-56c给出了表述上述关系的动态公差图。

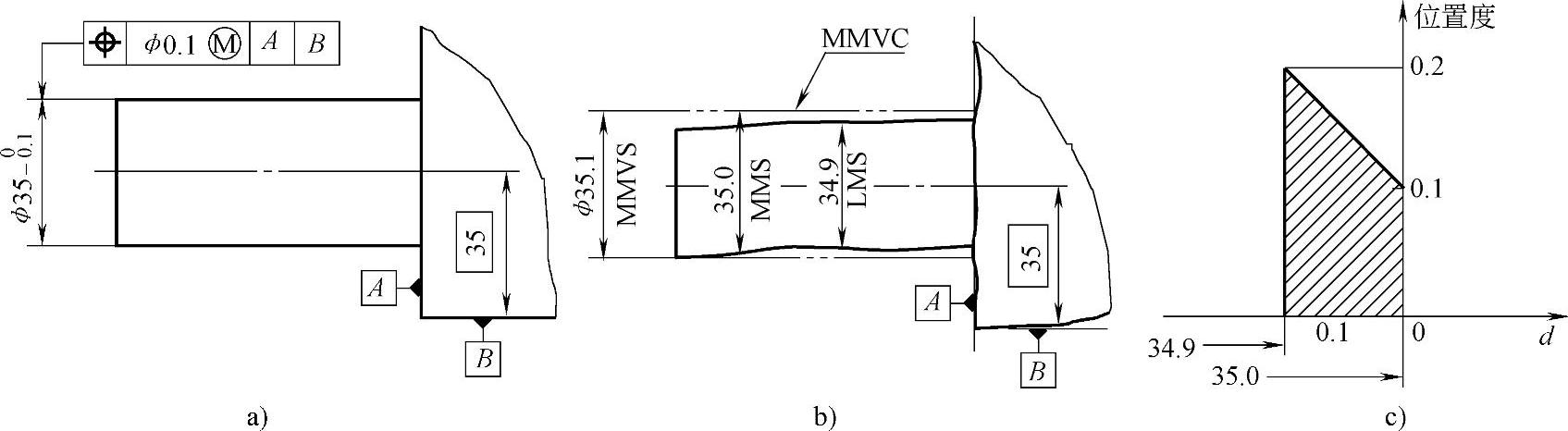

例9 图2-57a所示零件的预期功能是与图2-58a所示零件相装配,而且要求两基准平面A相接触,两基准平面B双方同时与另一零件(图中未画出)的平面相接触。

图2-57 一个外圆柱要素具有尺寸要求和对其轴线具有位置(位置度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)轴的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)轴的提取要素各处的局部直径应大于LMS=34.9mm[见规则B1)和3.13]且应小于MMS=35.0mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)MMVC的方向与基准A相垂直,并且其位置在与基准B相距35mm的理论正确位置上(见3.6节规则D)。

补充解释:图2-57a中轴线的位置度公差(ϕ0.1mm)是该轴为其最大实体状态(MMC)时给定的;若该轴为其最小实体状态(LMC)时,其轴线位置度误差允许达到的最大值可为图2-57a中给定的轴线位置度公差(ϕ0.1mm)与该轴的尺寸公差(0.1mm)之和ϕ0.2mm;若该轴处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线位置度公差在ϕ0.1~ϕ0.2mm之间变化。图2-57c给出了表述上述关系的动态公差图。

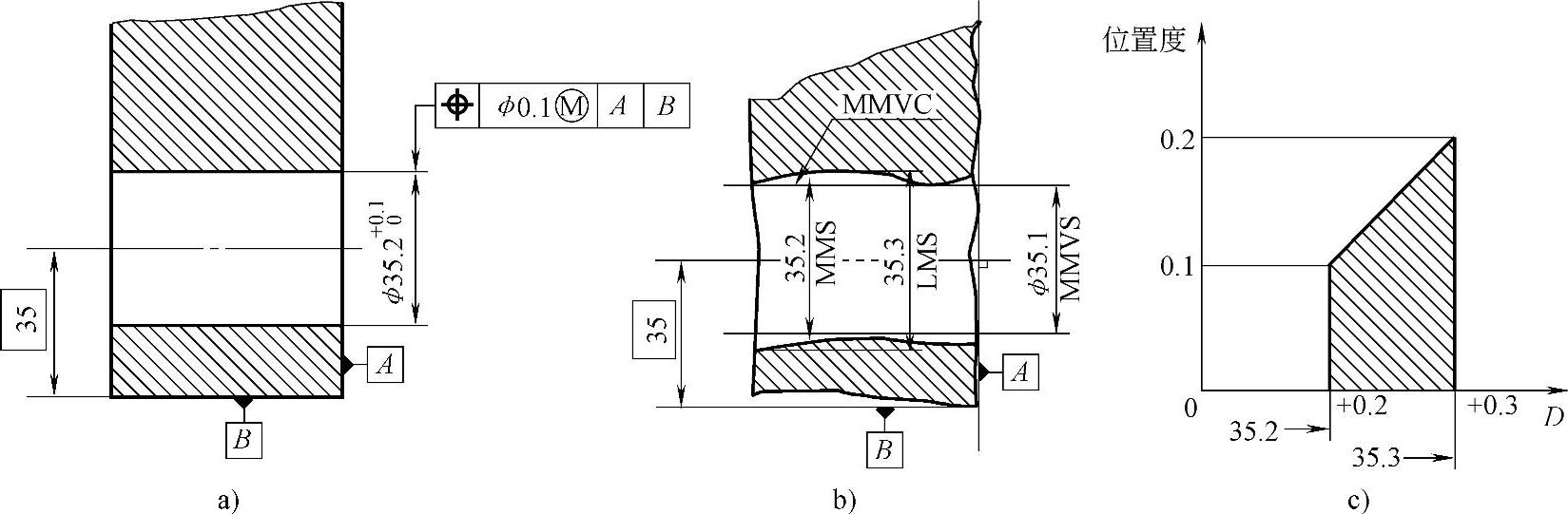

例10 图2-58a所示零件的预期功能是与图2-57a所示零件相装配,而且要求两基准平面A相接触,两基准平面B双方同时与另一零件(图中未画出)的平面相接触。

图2-58 一个内圆柱要素具有尺寸要求和对其轴线具有位置(位置度)要求的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)孔的提取要素各处的局部直径应小于LMS=35.3mm[见3.6节规则B2和1.1.4节术语(13)]且应大于MMS=35.2mm[见3.6节规则A2)和1.1.4节术语(11)]。

c)MMVC的方向与基准A相垂直,并且其位置在与基准B相距35mm的理论正确位置上(见3.6节规则D)。

补充解释:图2-58a中轴线的位置度公差(ϕ0.1mm)是该孔为其最大实体状态(MMC)时给定的;若该孔为其最小实体状态(LMC)时,其轴线位置度误差允许达到的最大值可为图2-58a中给定的轴线位置度公差(ϕ0.1mm)与该孔的尺寸公差(0.1mm)之和ϕ0.2mm;若该孔处于最大实体状态(MMC)与最小实体状态(LMC)之间,其轴线位置度公差在ϕ10.1~ϕ0.2mm之间变化。图2-58c给出了表述上述关系的动态公差图。

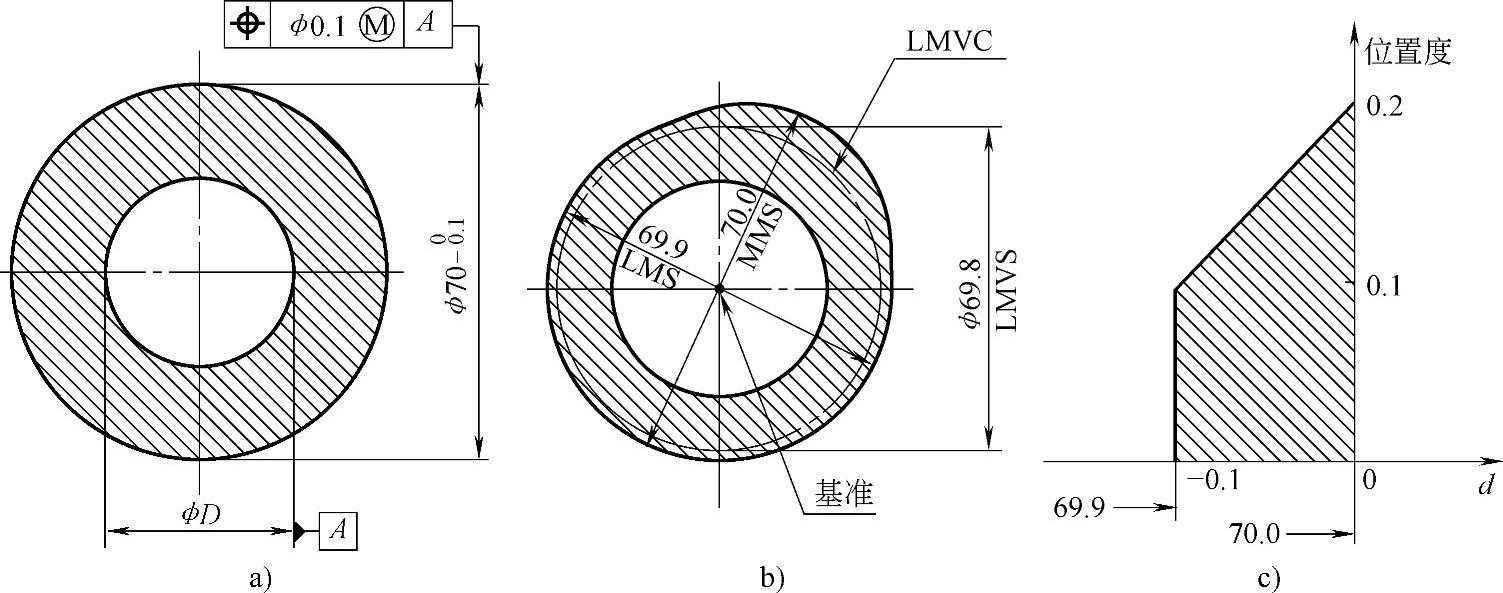

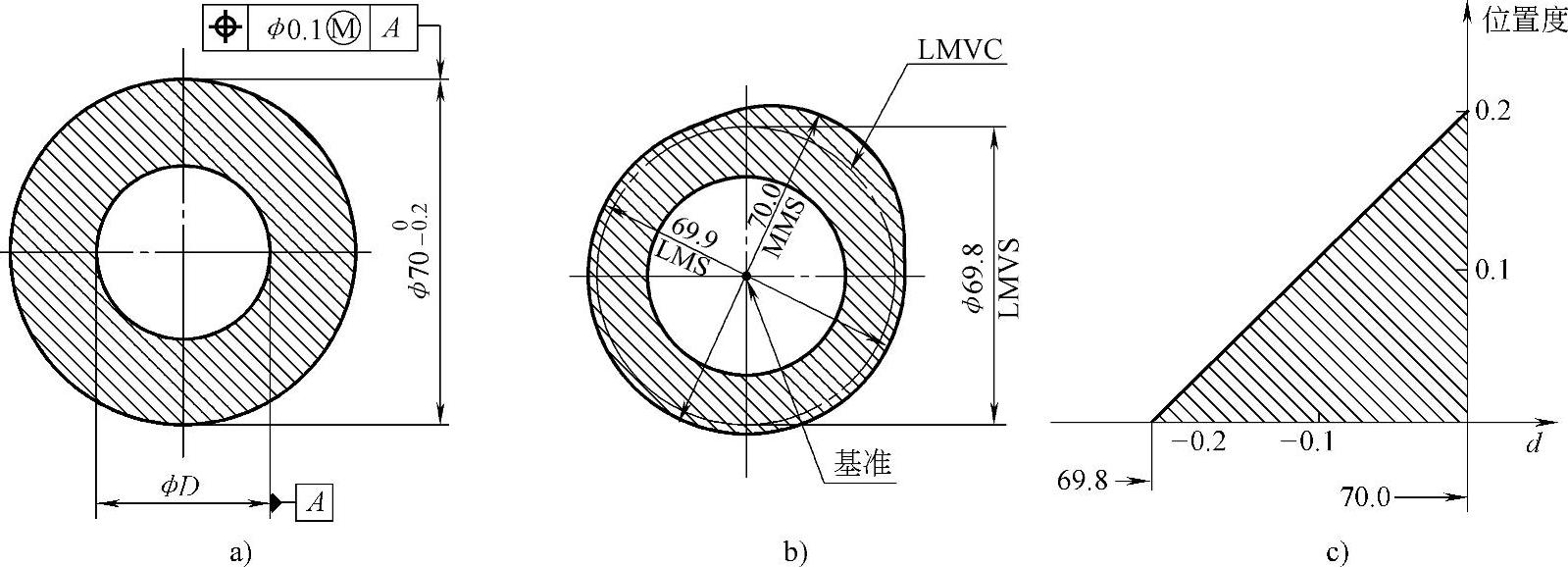

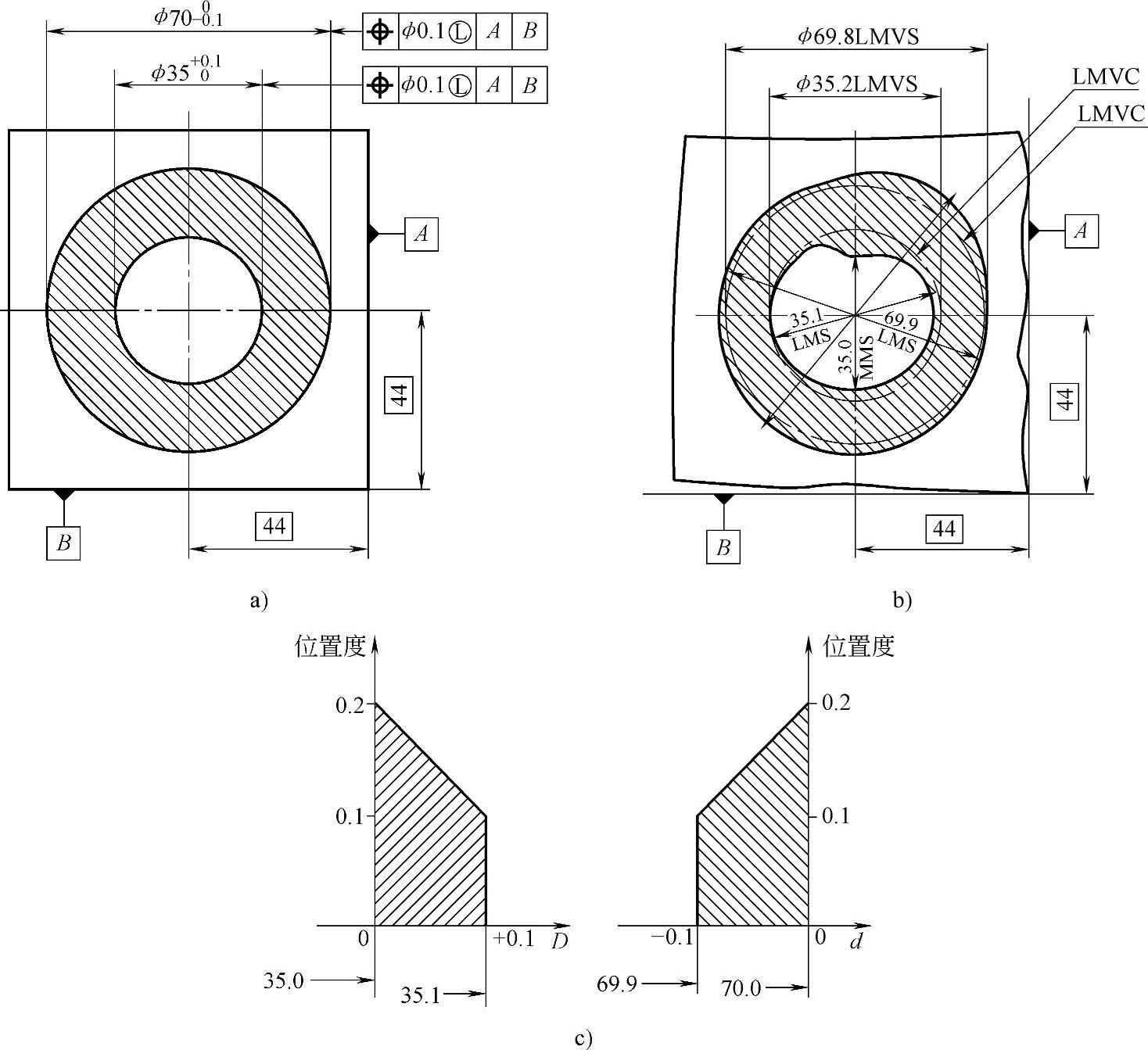

例11 图2-59a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

图2-59 一个外尺寸要素与一个作为基准的同心内尺寸要素具有位置度要求的LMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=69.8mm(见3.6节规则J,1.1.4节术语(16)、(17)]。

b)外尺寸要素的提取要素各处的局部直径应小于MMS=70.0mm[见3.6节规则I1)和1.1.4节术语(11)]且应大于LMS=69.9mm[见3.6节规则H1)和1.1.4节术语(13)]。

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。

补充解释:图2-59a中轴线的位置度公差(ϕ0.1mm)是该外尺寸要素为其最小实体状态(LMC)时给定的;若该外尺寸要素为其最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-59a中给定的轴线位置度公差(ϕ0.1mm)与该轴的尺寸公差(0.1mm)之和ϕ0.2mm;若该轴处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.1~ϕ0.2mm之间变化。图2-59c给出了表述上述关系的动态公差图。

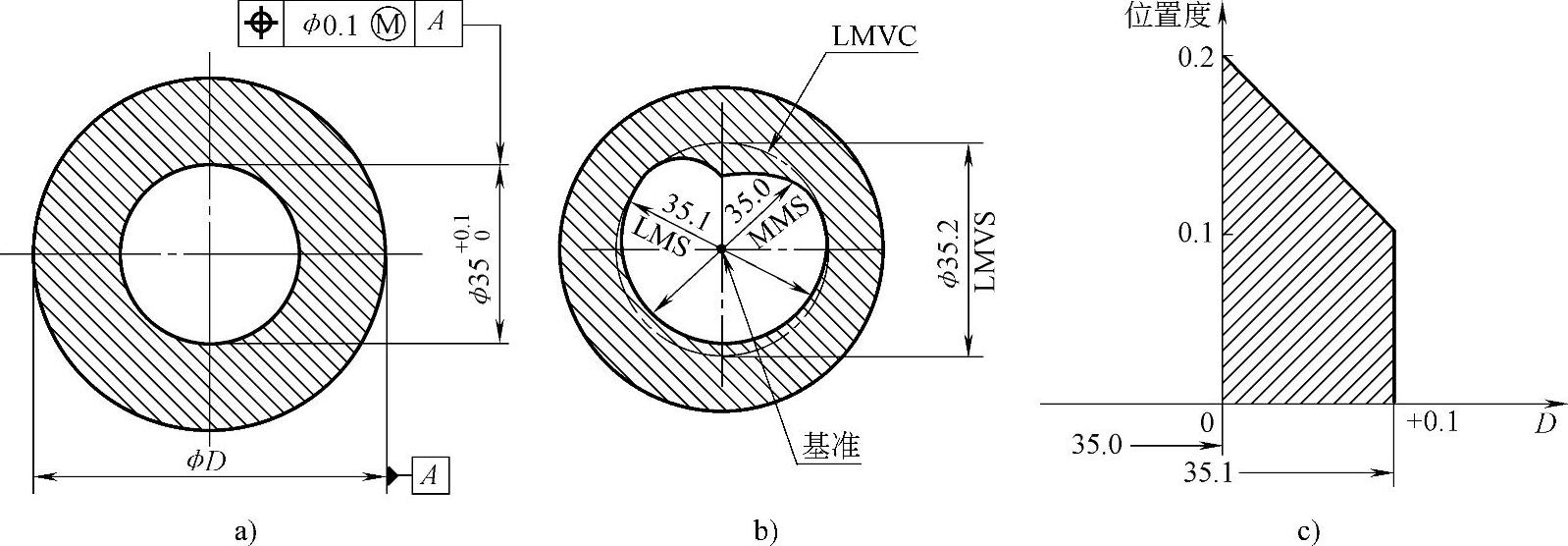

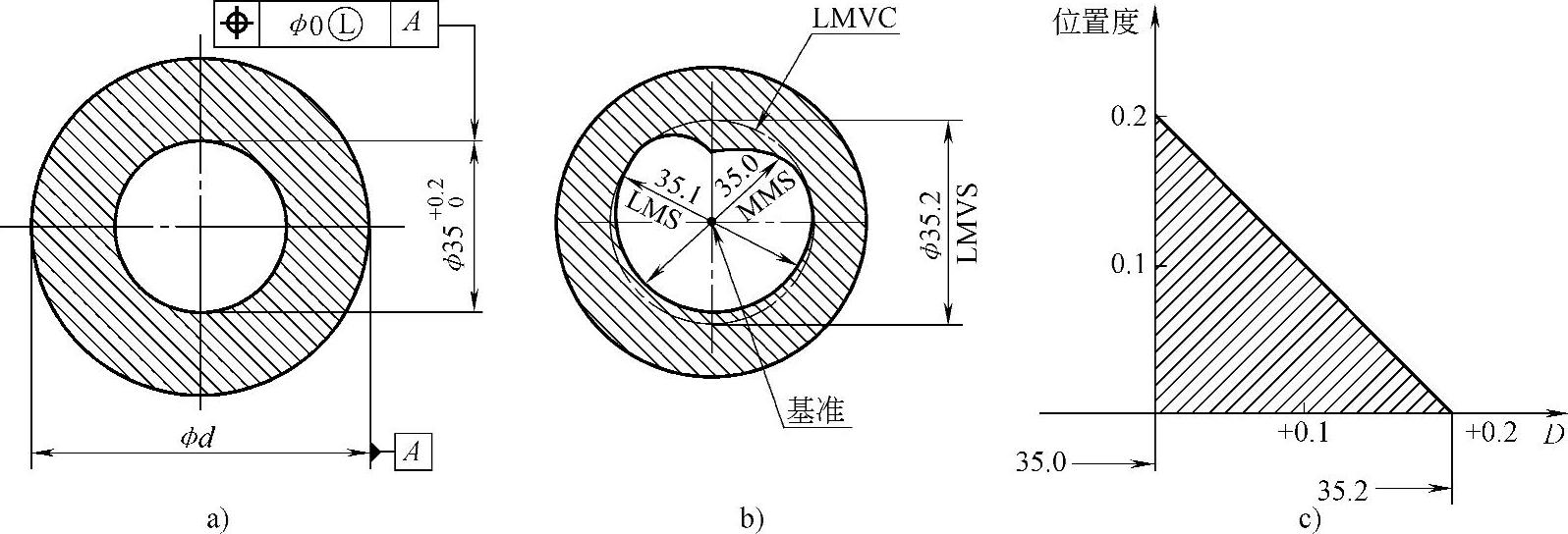

例12 图2-60a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

图2-60 一个内尺寸要素与一个作为基准的同心外尺寸要素具有位置度要求的LMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下;

a)内尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=35.2mm[见3.6节规则J,1.1.4节术语(16)、(17)]。

b)内尺寸要素的提取要素各处的局部直径应大于MMS=35.0mm[见3.6节规则I2)和1.1.4节术语(11)]且应小于LMS=35.1mm[见3.6节规则H2)和1.1.4节术语(13)]。

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。

补充解释:图2-60a中轴线的位置度公差(ϕ0.1mm)是该内尺寸要素为其最小实体状态(LMC)时给定的;若该内尺寸要素为其最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-60a中给定的轴线位置度公差(ϕ0.1mm)与该内尺寸要素的尺寸公差(0.1mm)之和ϕ0.2mm;若该内尺寸要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.1~ϕ0.2mm之间变化。图2-60c给出了表述上述关系的动态公差图。

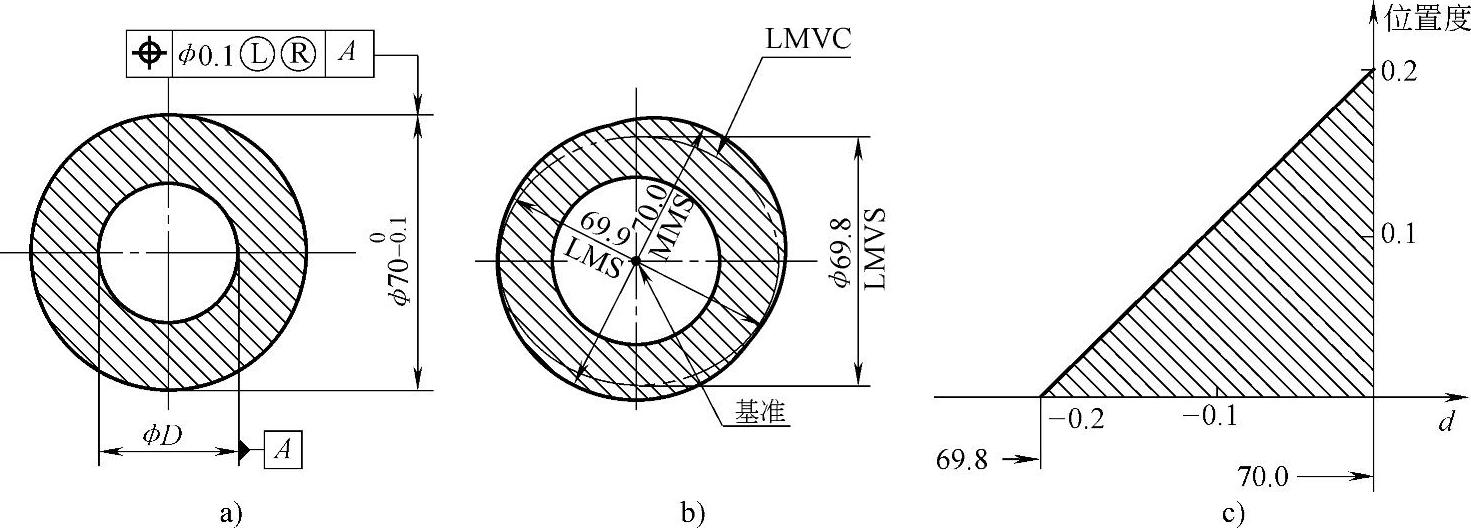

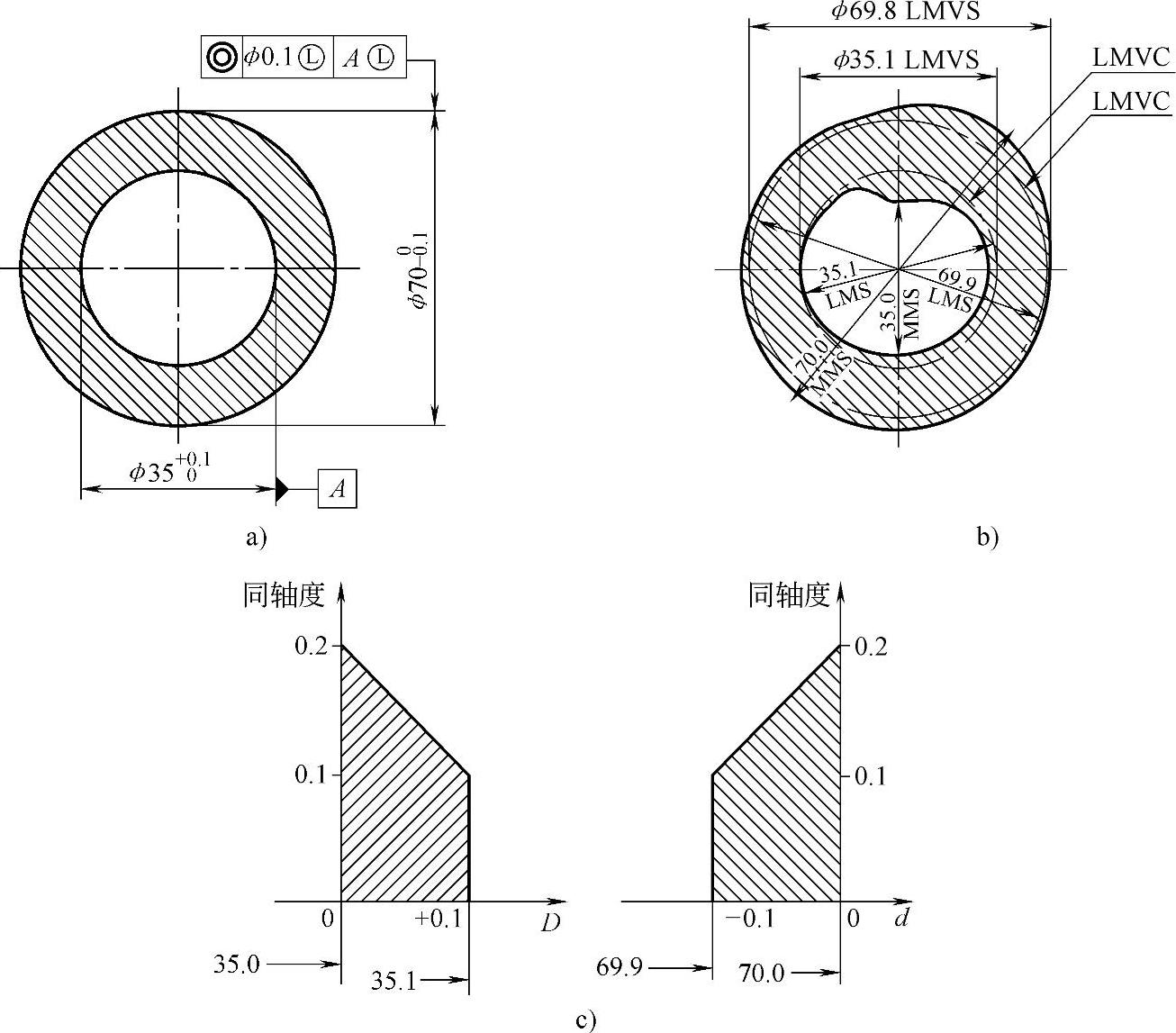

例13 图2-61a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

图2-61 一个外尺寸要素与一个作为基准的同心内尺寸要素具有位置度要求的LMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=69.8mm[见3.6节规则J,1.1.4节术语(16)、(17)]。

b)外尺寸要素的提取要素各处的局部直径应小于MMS=70.0mm[见3.6节规则I1)和1.1.4节术语(11)]且应大于LMS=69.8mm[见3.6节规则H1)和1.1.4节术语(13)]。

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。

补充解释:图2-61a中轴线的位置度公差(ϕ0mm)是该外尺寸要素为其最小实体状态(LMC)时给定的,轴线的位置度公差规定为零,即该尺寸要素为其最小实体状态(LMC)时不允许有轴线位置度误差;若该外尺寸要素为最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-61a给定的轴线位置度公差(ϕ0mm)与该外尺寸要素的尺寸公差(0.2mm)之和ϕ0.2mm;若该外尺寸要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0~ϕ0.2mm之间变化。图2-61c给出了表述上述关系的动态公差图。

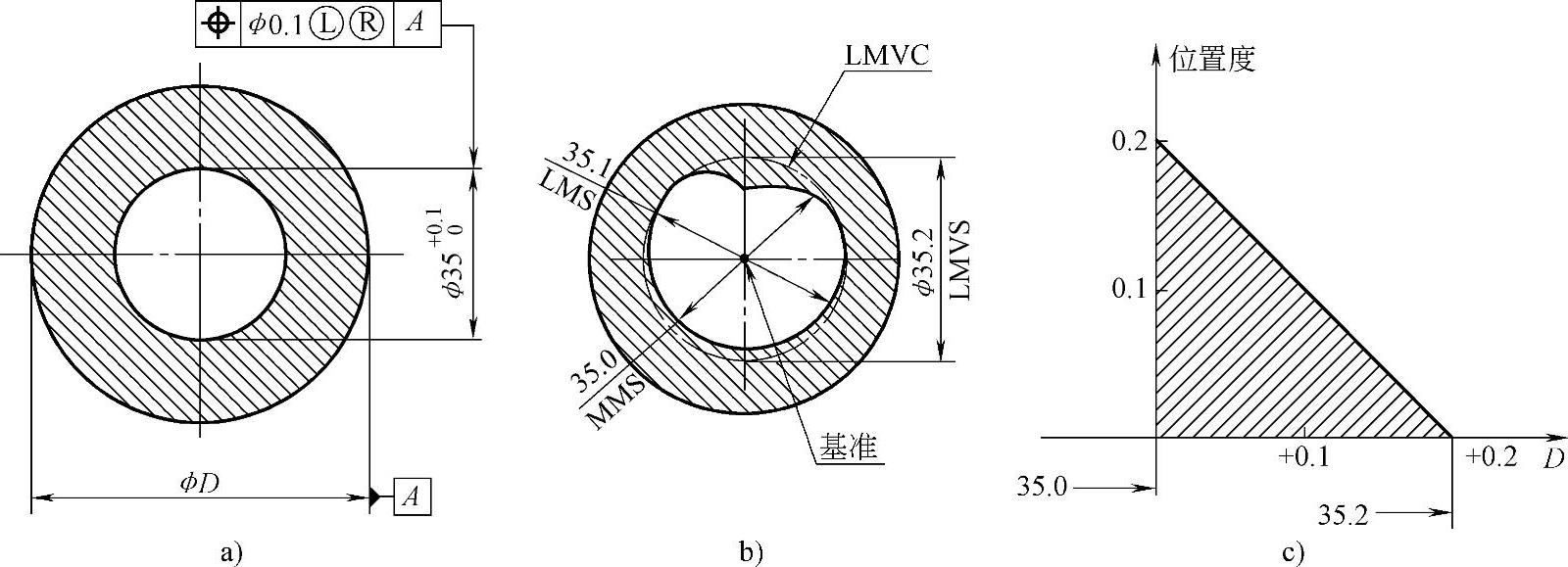

例14 图2-62a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)内尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=35.2mm(见3.6节规则J,1.1.4节术语(16)、(17)]。

b)内尺寸要素的提取要素各处的局部直径应大于MMS=35.0mm[见3.6节规则I2)和1.1.4节术语(11)]且应小于LMS=35.2mm[见3.6节规则H2)和1.1.4节术语(13)]。

图2-62 一个内尺寸要素与一个作为基准的同心外尺寸要素具有位置度要求的LMR示例

a)图样标注 b)解释 c)动态公差图

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。(https://www.xing528.com)

补充解释:图2-62a中轴线的位置度公差(ϕ0mm)是该内尺寸要素为其最小实体状态(LMC)时给定的,轴线的位置度公差规定为零,即该尺寸要素为其最小实体状态(LMC)时不允许有轴线位置度误差;若该内尺寸要素为最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-62a给定的轴线位置度公差(ϕ0mm)与该内尺寸要素的尺寸公差(0.2mm)之和ϕ0.2mm;若该内尺寸要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0~ϕ0.2mm之间变化。图2-62c给出了表述上述关系的动态公差图。

例15 图2-63a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

图2-63 一个外尺寸要素与一个作为基准的同心内尺寸要素具有位置度要求的LMR和附加RPR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=69.8mm[见3.6节规则J,1.1.4节(16)、(17)]。

b)外尺寸要素的提取要素各处的局部直径应小于MMS=70.0mm[见3.6节规则I1)和1.1.4节术语(11)],RPR允许其局部直径从LMS(69.9mm)减小至LMVS(69.8mm)。

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。

补充解释:图2-63a中轴线的位置度公差(ϕ0.1mm)是该外尺寸要素为其最小实体状态(LMC)时给定的;若该外尺寸要素为其最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-63a中给定的轴线位置度公差(ϕ0.1mm)与该外尺寸要素尺寸公差(0.1mm)之和ϕ0.2mm;若该外尺寸要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.1~ϕ0.2mm之间变化。由于本例还附加了可逆要求(RPR),因此如果其轴线位置度误差小于给定的公差(ϕ0.1mm)时,该外尺寸要素的尺寸公差允许大于0.1mm,即其提取要素各处的局部直径均可小于它的最小实体尺寸(LMS=69.9mm);如果其轴线位置度误差为零,则其局部直径允许减小至69.8mm。图2-63c给出了表述上述关系的动态公差图。

例16 图2-64a仅说明最小实体要求的一些原则。本图样标注不全,不能控制最小壁厚。在其他要素上缺少最小实体要求,因此不能表示这一功能。本图例可以用位置度、同轴度或同心度标注,其意义均相同。

图2-64 一个内尺寸要素与一个作为基准的同心外尺寸要素具有位置度要求的LMR和附加RPR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)内尺寸要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=35.2mm[见3.6节规则J,1.1.4节术语(16)、(17)]。

b)内尺寸要素的提取要素各处的局部直径应大于MMS=35.0mm[见3.6节规则I2)和1.1.4节术语(11)],RPR允许其局部直径从LMS(35.1mm)增大至LMVS(35.2mm)。

c)LMVC的方向与基准A相平行,并且其位置在与基准A同轴的理论正确位置上(见3.6节规则K)。

补充解释:图2-64a中轴线的位置度公差(ϕ0.1mm)是该内尺寸要素为其最小实体状态(LMC)时给定的;若该内尺寸要素为其最大实体状态(MMC)时,其轴线位置度误差允许达到的最大值可为图2-64a中给定的轴线位置度公差(ϕ0.1mm)与该内尺寸要素尺寸公差(0.1mm)之和ϕ0.2mm;若该外尺寸要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.1~ϕ0.2mm之间变化。由于本例还附加了可逆要求(RPR),因此如果其轴线位置度误差小于给定的公差(ϕ0.1mm)时,该内尺寸要素的尺寸公差允许大于0.1mm,即其提取要素各处的局部直径均可大于它的最小实体尺寸(LMS=35.1mm);如果其轴线位置度误差为零,则其局部直径允许增大至35.2mm。图2-64c给出了表述上述关系的动态公差图。

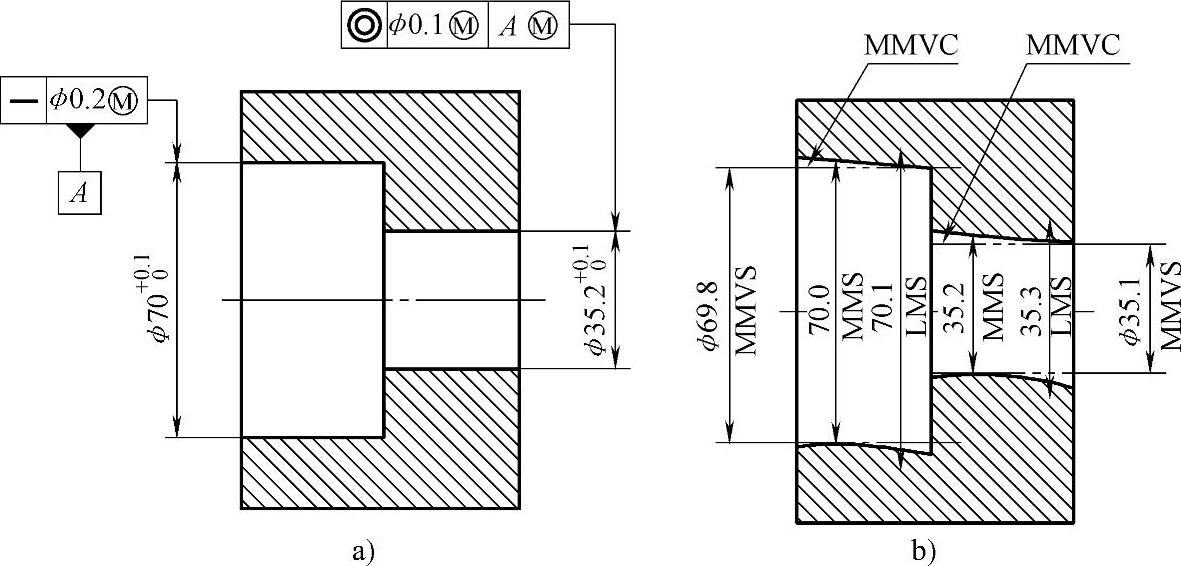

例17 图2-65a所示零件的预期功能是与图2-66a所示零件相装配。

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外尺寸要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)外尺寸要素的提取要素各处的局部直径应大于LMS=34.9mm[见3.6节规则B1)和1.1.4节术语(13)]且应小于MMS=35.0mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)MMVC的位置与基准要素的MMVC同轴(见3.6节规则D)。

d)基准要素的提取要素不得违反其最大实体实效状态MMVC,其直径为MMVS=MMS=70.0mm[见3.6节规则E,规则F,1.1、4节术语(14)、(15)]。

e)基准要素的提取要素各处的局部直径应大于LMS=69.9mm[见3.6节规则B1)和1.1.4节术语(13)]。

补充解释:图2-65a中外尺寸要素轴线相对于基准要素轴线的同轴度公差(ϕ0.1mm)是该外尺寸要素及其基准要素均为其最大实体状态(MMC)时给定的(见图2-65c);若外尺寸要素为其最小实体状态(LMC),基准要素仍为其最大实体状态(MMC)时,外尺寸要素的轴线同轴度误差允许达到的最大值可为图2-65a中给定的同轴度公差(ϕ0.1mm)与其尺寸公差(0.1mm)之和ϕ0.2mm(见图2-65d);若外尺寸要素处于最大实体状态(MMC)与最小实体状态(LMC)之间,基准要素仍为其最大实体状态(MMC),其轴线同轴度公差在ϕ0.1~ϕ0.2mm之间变化。

若基准要素偏离其最大实体状态(MMC),由此可使其轴线相对于其理论正确位置有一些浮动(偏移、倾斜或弯曲);若基准要素为其最小实体状态(LMC)时,其轴线相对于其理论正确位置的最大浮动量可以达到的最大值为ϕ0.1(70.0~69.9)mm(见图2-65c),在此情况下,若外尺寸要素也为其最小实体状态(LMC),其轴线与基准要素轴线的同轴度误差可能会超过ϕ0.3mm[图2-65a中给定的同轴度公差(ϕ0.1mm)、外尺寸要素的尺寸公差(0.1mm)与基准要素的尺寸公差(0.1mm)三者之和],同轴度误差的最大值可以根据零件具体的结构尺寸近似估算。

例18 图2-66a所示零件的预期功能是与图2-65a所示零件相装配。

图2-65 一个外尺寸要素具有尺寸要求和对其轴线具有位置(同轴度)要求的MMR和作为基准的外尺寸要素具有尺寸要求同时也用MMR的示例

图2-66 一个内尺寸要素具有尺寸要求和对其轴线具有位置(同轴度)要求的MMR和作为基准的尺寸要素具有尺寸要求同时也用MMR的示例

a)图样标注 b)解释

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)内尺寸要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)内尺寸要素的提取要素各处的局部直径应大于MMS=35.2mm[见3.6节规则A2)和1.1.4节术语(11)],且应小于LMS=35.3mm[见3.6节规则B2)和1.1.4节术语(13)]。

c)MMVC的位置与基准要素的MMVC同轴(见3.6节规则D)。

d)基准要素的提取要素不得违反其最大实体实效状态MMVC,其直径为MMVS=MMS=70.0mm[见3.6节规则E,规则F,1.1.4节术语(14)、(15)]。

e)基准要素的提取要素各处的局部直径应小于LMS=70.1mm[见3.6节规则B2)和1.1.4节术语(13)]。

补充解释:图2-66a中内尺寸要素轴线相对于基准要素轴线的同轴度公差(ϕ0.1mm)是该内尺寸要素及其基准要素均为其最大实体状态(MMC)时给定的(类同图2-66c);若内尺寸要素为其最小实体状态(LMC),基准要素仍为其最大实体状态(MMC)时,内尺寸要素的轴线同轴度误差允许达到的最大值可为图2-66a中给定的同轴度公差(ϕ0.1mm)与其尺寸公差(0.1mm)之和ϕ0.2mm(类同图2-65d);若内尺寸要素处于最大实体状态(MMC)与最小实体状态(LMC)之间,基准要素仍为其最大实体状态(MMC),其轴线同轴度公差在ϕ0.1~ϕ0.2mm之间变化。

若基准要素偏离其最大实体状态(MMC),由此可使其轴线相对于其理论正确位置有一些浮动(偏移、倾斜或弯曲);若基准要素为其最小实体状态(LMC)时,其轴线相对于其理论正确位置的最大浮动量可以达到的最大值为ϕ0.1(70.0~69.9)mm(类同图2-65e),在此情况下,若内尺寸要素也为其最小实体状态(LMC),其轴线与基准要素轴线的同轴度误差可能会超过ϕ0.3mm[图2-66a中给定的同轴度公差(ϕ0.1mm)、内尺寸要素的尺寸公差(0.1mm)与基准要素的尺寸公差(0.1mm)三者之和],同轴度误差的最大值可以根据零件具体的结构尺寸近似估算。

例19 图2-67a所示零件的预期功能是与图2-68a)所示零件相装配。

图2-67 一个外尺寸要素具有尺寸要求和对其轴线具有位置(同轴度)要求的MMR和作为基准的外尺寸要素具有尺寸要求和对其轴线具有形状(直线度)要求同时也用MMR的示例

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外尺寸要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm见3.6节规则C,1.1.4节术语(14)、(15)]。

b)外尺寸要素的提取要素各处的局部直径应大于LMS=34.9mm[见3.6节规则B1)和1.1.4节术语(13)],且应小于MMS=35.0mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)MMVC的位置与基准要素的MMVC同轴(见3.6节规则D)。

d)基准要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=70mm+0.2mm=70.2mm(见3.6节规则E,规则G,1.1.4节术语(15)]。

e)基准要素的提取要素各处的局部直径应大于LMS=69.9mm[见3.6节规则B1)和1.1.4节术语(13)],且均应小于MMS=70.0mm[见3.6节规则A1)和1.1.4节术语11]。

补充解释:图2-67a中外尺寸要素轴线相对于基准要素轴线的同轴度公差(ϕ0.1mm)是它们均为其最大实体状态(MMC)时给定的,当基准要素的轴线为其理论正确位置时的情况见图2-67c。

若外尺寸要素处于最大实体状态(MMC),基准要素也处于最大实体状态(MMC),但由于它的最大实体实效状态(MMVC)大于最大实体状态(MMC),因此,其轴线相对于理论正确位置可以有一些浮动,在此条件下基准轴线相对于理论正确位置具有最大浮动量(ϕ0.2mm)(见图2-67d)。

若外尺寸要素处于最小实体状态(LMC),基准要素也处于最小实体状态(LMC),此时,基准轴线相对于理论正确位置的浮动量可为ϕ0.3mm[基准要素的尺寸公差(0.1mm)与基准轴线的直线度公差ϕ0.2mm之和](见图2-67e),在此情况下同轴度误差为最大,具体数值可以根据零件的具体结构尺寸近似算出。

例20 图2-68a所示零件的预期功能是与图2-67a)所示零件相装配。

图2-68 一个内尺寸要素具有尺寸要求和对其轴线具有位置(同轴度)要求的MMR和作为基准的内尺寸要素具有尺寸要求和对其轴线具有形状(直线度)要求同时也用MMR的示例

a)图样标注 b)解释

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)内尺寸要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=35.1mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

b)内尺寸要素的提取要素各处的局部直径应大于MMS=35.2mm[见3.6节规则B 2)和1.1.4节术语(11)],且应小于LMS=35.3mm[见3.6节规则A 2)和1.1.4节术语(13)]。

c)MMVC的位置与基准要素的MMVC同轴(见3.6节规则D)。

d)基准要素的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=70mm-0.2mm=69.8mm[见3.6节规则E,规则G,1.1.4节术语(15)]。

e)基准要素的提取要素各处的局部直径应小于LMS=70.1mm[见3.6节规则B 2)和1.1.4节术语(13)],且均应大于MMS=70.0mm[见3.6节规则A 2)和1.1.4节术语(11)]。

补充解释:图2-68a中内尺寸要素轴线相对于基准要素轴线的同轴度公差(ϕ0.1 mm)是它们均为其最大实体状态(MMC)时给定的,当基准要素的轴线为其理论正确位置时的情况类同图2-67c。

若内尺寸要素处于最大实体状态(MMC),基准要素也处于最大实体状态(MMC),但由于它的最大实体实效状态(MMVC)小于最大实体状态(MMC),因此,其轴线相对于理论正确位置可以有一些浮动,在此条件下基准轴线相对于理论正确位置具有最大浮动量(ϕ0.2mm)的情况类同图2-67d。

若内尺寸要素处于最小实体状态(LMC),基准要素也处于最小实体状态(LMC),此时,基准轴线相对于理论正确位置的浮动量可为ϕ0.3mm[基准要素的尺寸公差(0.1mm)与基准轴线的直线度公差(ϕ0.2mm)之和](类同图2-67e),在此情况下同轴度误差为最大,具体数值可以根据零件的具体结构尺寸近似算出。

例21 图2-69a所示零件的预期功能是承受内压并防止崩裂。

图2-69 两同心圆柱要素(内与外)由同一基准体系A和B控制其尺寸和位置的LMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外圆柱要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=69.8mm[见3.6节规则J,1.1.4节术语(16)、(17)]。

b)外圆柱要素的提取要素各处的局部直径应小于MMS=70.0mm[见3.6节规则Ⅰ1)和1.1.4节术语(11)]且应大于LMS=69.9mm[见3.6节规则H 1)和1.1.4节术语(13)]。

c)内圆柱要素的提取要素不得违反其最小实体实效状态,其直径为LMVS=35.2mm(见3.6节规则J,1.1.4节术语(16)、(17)]。

d)内圆柱要素的提取要素各处的局部直径应大于MMS=35.0mm[见3.6节规则Ⅰ2)和1.1.4节术语(11)]且应小于LMS=35.1mm[见3.6节规则H 2)和1.1.4节术语(13)]。

e)内、外圆柱要素的最小实体实效状态的理论正确方向和位置应处于距基准体系A和B各为44mm(见3.6节规则K)。

补充解释:图2-69a中内、外圆柱要素轴线的位置度公差(ϕ0.1mm)均为其最小实体状态(LMC)时给定的;若此内、外圆柱要素均为其最大实体状态(MMC)时,其轴线位置度误差均允许达到的最大值可为图2-69a中给定的位置度公差(ϕ0.1mm)与其尺寸公差(0.1mm)之和ϕ0.2mm;若此内、外圆柱要素处于各自的最小实体状态(LMC)与最大实体状态(MMC)之间,各自轴线的位置度公差都在ϕ0.1~ϕ0.2mm之间变化。图2-69c给出了表述上述关系的动态公差图。

例22 图2-70a所示零件的预期功能是承受内压并防止崩裂。

图2-70 一个外圆柱要素由尺寸和相对于由尺寸和LMR控制的内圆柱要素作为基准的位置(同轴度)控制的LMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)外圆柱要素的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=69.8mm(见3.6节规则J,1.1.4节术语(10)、(11)]。

b)外圆柱要素的提取要素各处的局部直径应小于MMS=70.0mm[见3.6节规则Ⅰ1)和1.1.4节术语(5)]且应大于LMS=69.9mm[见3.6节规则H 1)和1.1.4节术语(7)]。

c)内圆柱要素(基准要素)的提取要素不得违反其最小实体实效状态(LMVC),其直径为LMVS=LMS=35.1mm[见3.6节规则L,规则M,1.1.4节术语(10)、(11)]。

d)内圆柱要素(基准要素)的提取要素各处的局部直径应大于MMS=35.0mm[见3.6节规则Ⅰ2)和1.1.4节术语(5)]且应小于LMS=35.1mm[见3.6节规则H 2)和1.1.4节术语(7)]。

e)外圆柱要素的最小实体实效状态(LMVC)位于内圆柱要素(基准要素)轴线的理论正确位置(见3.6节规则K)。

补充解释:图2-70a外圆柱要素轴线相对于内圆柱要素(基准要素)的同轴度公差(ϕ0.1mm)是它们均为其最小实体状态(LMC)时给定的;若外圆柱要素为最大实体状态(MMC),内圆柱要素(基准要素)仍为其最小实体状态(LMC),外圆柱要素的轴线同轴度误差允许达到的最大值可为图2-70a中给定的同轴度公差(ϕ0.1mm)与其尺寸公差(0.1mm)之和ϕ0.2mm;若外圆柱要素处于最小实体状态(LMC)与最大实体状态(MMC)之间,内圆柱要素(基准要素)仍为其最小实体状态(LMC),其轴线的同轴度公差在ϕ0.1~ϕ0.2mm之间变化。若内圆柱要素(基准要素)偏离其最小实体状态(LMC),由此可使其轴线相对于理论正确位置有一些浮动;若内圆柱要素(基准要素)为其最大实体状态(MMC)时,其轴线相对于理论正确位置的最大浮动量可以达到的最大值为ϕ0.1mm(35.1~35.0)mm(见图2-70c),在此情况下,若外圆柱要素也为其最大实体状态(MMC),其轴线与内圆柱要素(基准要素)轴线的同轴度误差可能会超过ϕ0.3mm(图2-70a)中的同轴度公差(ϕ0.1mm)与外圆柱要素的尺寸公差(0.1mm)、内圆柱要素(基准要素)的尺寸公差(0.1mm)三者之和],同轴度误差的最大值可以根据零件的具体结构尺寸近似算出。

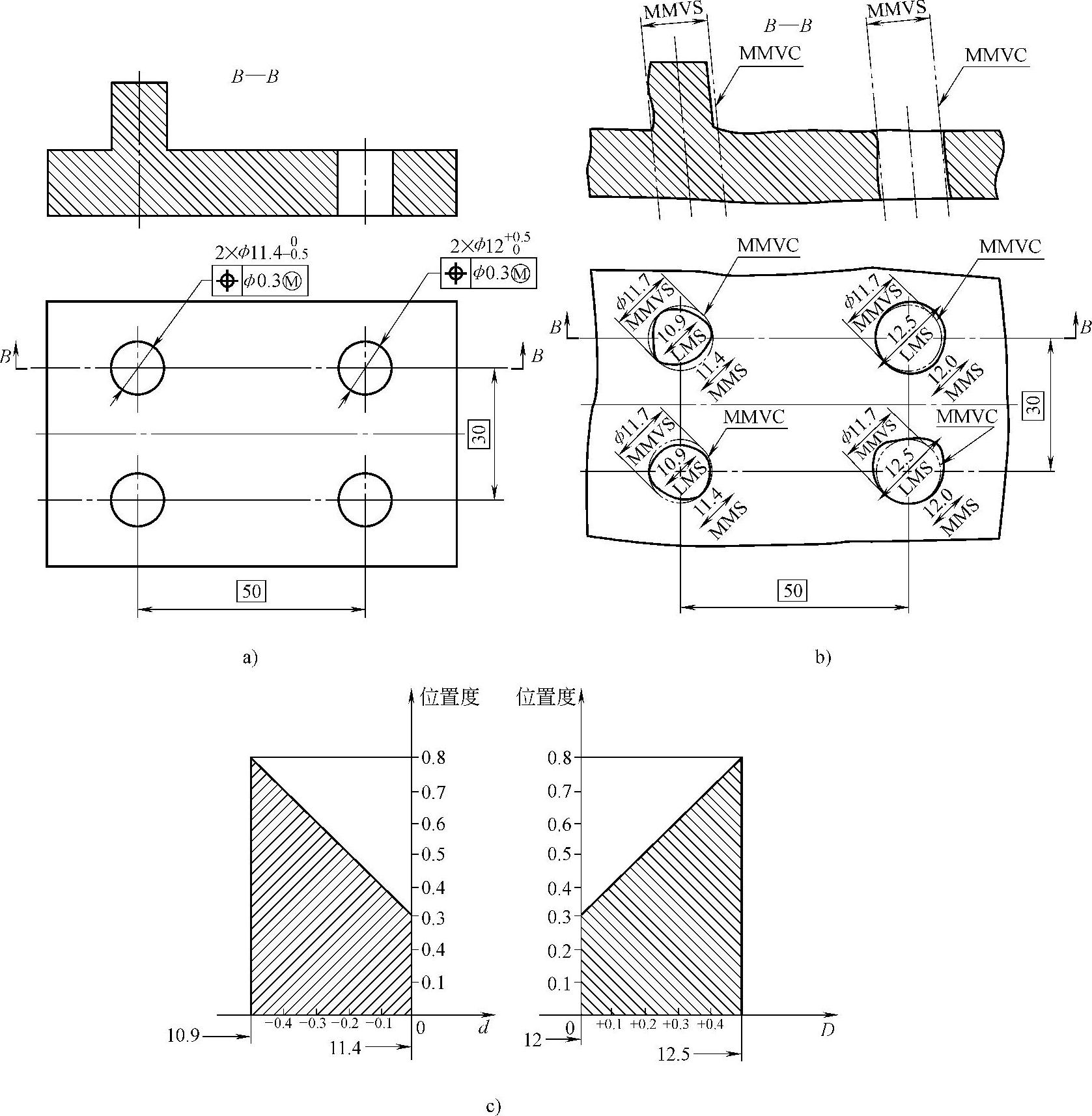

例23 图2-71a所示零件的预期功能是可与类似零件形成间隙配合,但两个零件的平面相接触并非功能要求。

图2-71 两个销柱和两个孔彼此之间的位置由理论正确尺寸和位置度公差确定,没有应用基准的MMR示例

a)图样标注 b)解释c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)两销柱的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=11.7mm(见3.6节规则C,1.1.4节术语(14)、(15)]。

b)两销柱的提取要素各处的局部直径均应大于LMS=10.9mm[见3.6节规则B 1)和1.1.4节术语(13)]且均应小于MMS=11.4mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)两孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=11.7mm(见3.6节规则C,1.1.4节术语(14)、(15)]。

d)两孔的提取要素各处的局部直径均应小于LMS=12.5mm[见3.6节规则B 2)和1.1.4节术语(13)]且均应大于MMS=12.0mm[见3.6节规则A2)和1.1.4节术语(11)]。

e)4个MMVC处于彼此相距理论正确尺寸为(30×50)mm的位置,且彼此理论正确相互平行,对零件的其他部分没有方向或位置要求(见3.6节规则D)。

补充解释:图2-71a两销柱和两个孔的轴线位置度公差(ϕ0.3mm)是它们均为其最大实体状态(MMC)时给定的;若它们均为其最小实体状态(LMC),其轴线位置度误差允许达到的最大值可为图2-71a)中给定的轴线位置度公差(ϕ0.3mm)与它们的尺寸公差(0.5mm)之和。ϕ0.8mm;若它们各自处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.5~ϕ0.8mm之间变化。图2-71c给出了表述上述关系的动态公差图。

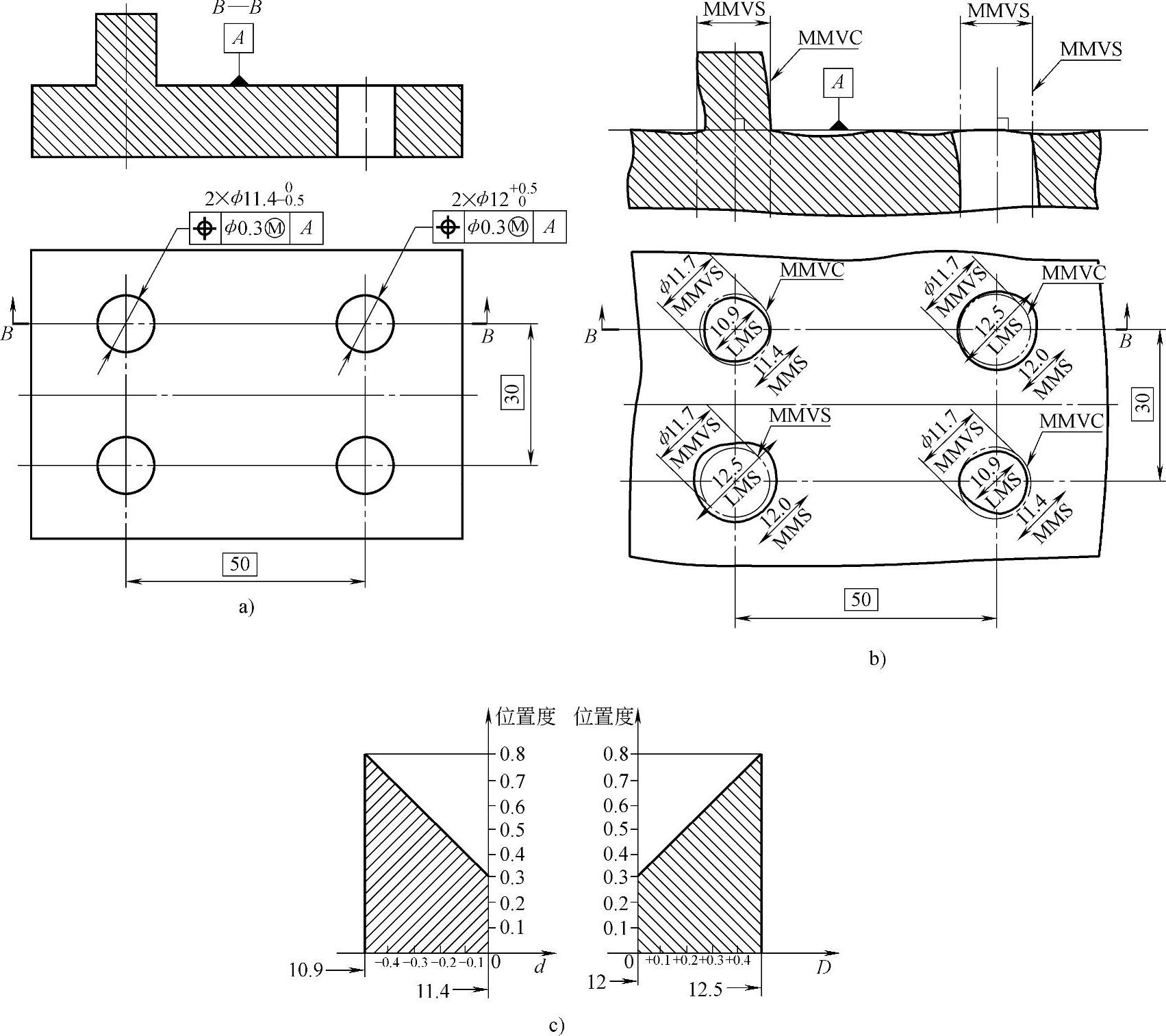

例24 图2-72a所示零件的预期功能是可与类似零件形成间隙配合,并要求两个零件的平面在配合时要完全相接触。

图2-72 两个销柱和两个孔彼此之间的位置由理论正确尺寸和具有基准的位置度公差确定的MMR示例

a)图样标注 b)解释 c)动态公差图

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)两销柱的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=11.7mm(见3.6节规则C,1.1.4节术语(14)、(15)]。

b)两销柱的提取要素各处的局部直径均应大于LMS=10.9mm[见3.6节规则B1)和1.1.4节术语(13)]且均应小于MMS=11.4mm[见3.6节规则A1)和1.1.4节术语(11)]。

c)两孔的提取要素不得违反其最大实体实效状态(MMVC),其直径为MMVS=11.7mm[见3.6节规则C,1.1.4节术语(14)、(15)]。

d)两孔的提取要素各处的局部直径均应小于LMS=12.5mm[见3.6节规则B2)和1.1.4节术语(13)]且均应大于MMS=12.0mm[见3.6节规则A2)和1.1.4节术语(11)]。

e)4个MMVC处于彼此相距理论正确尺寸为30mm×50mm的位置,彼此理论正确相互平行,且要与基准A相垂直(见3.6节规则D)。

补充解释:图2-72a两销柱和两个孔的轴线位置度公差(ϕ0.3mm)是它们均为其最大实体状态(MMC)时给定的;若它们均为其最小实体状态(LMC),其轴线位置度误差允许达到的最大值可为图2-71a中给定的轴线位置度公差(ϕ0.3mm)与它们的尺寸公差(0.5mm)之和。ϕ0.8mm;若它们各自处于最小实体状态(LMC)与最大实体状态(MMC)之间,其轴线位置度公差在ϕ0.5~ϕ0.8mm之间变化。图2-72c给出了表述上述关系的动态公差图。

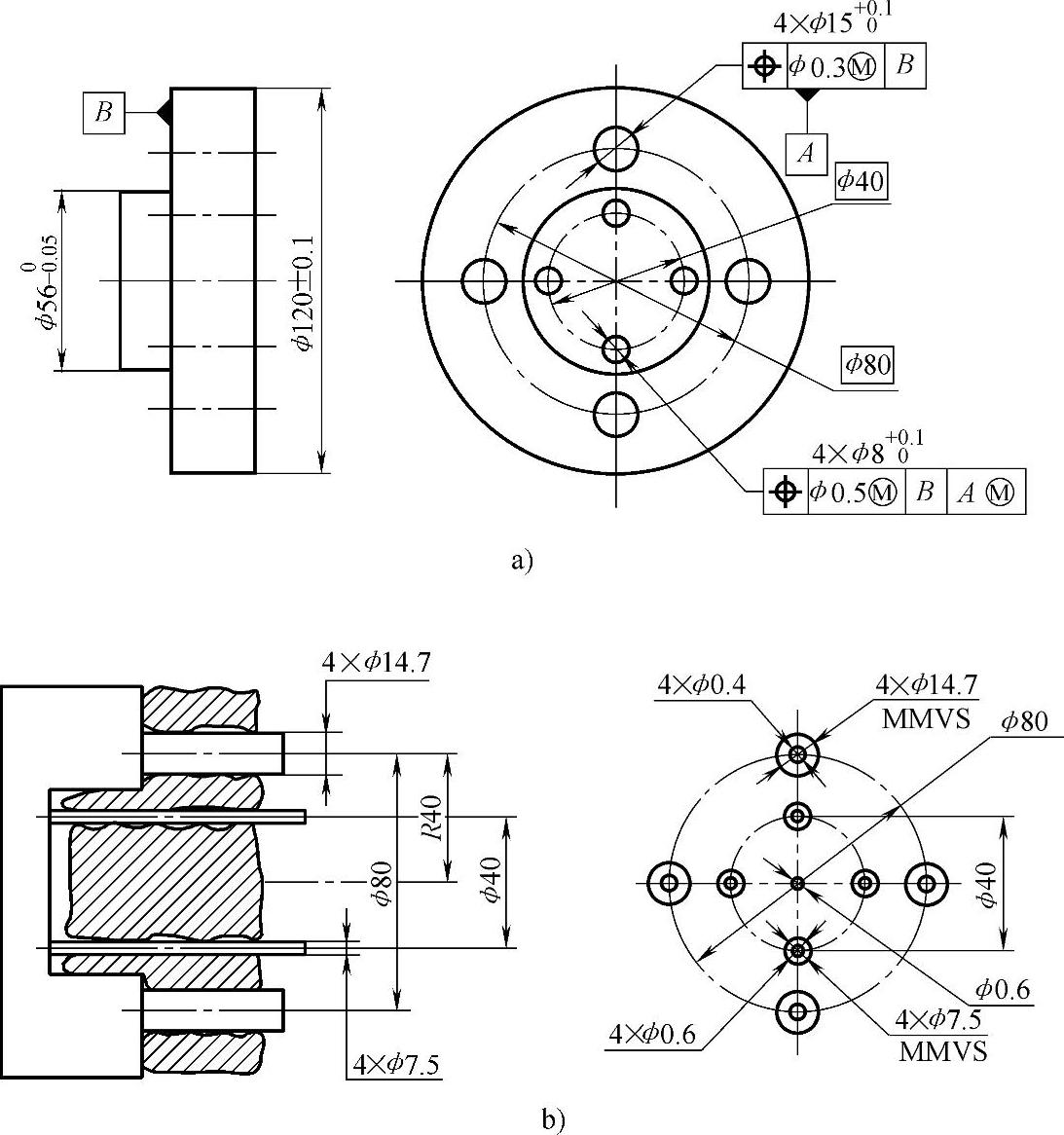

例25 图2-73a所示零件的功能要求是可与类似零件形成间隙配合,且要使该零件的左端面B与类似零件的相应端面完全相接触。

图2-73 以一组要素为基准的成组要素中各个要素均有尺寸要求和对其轴线又均有位置度求的MMR示例

a)图样标注 b)解释

基于GB/T 16671—2009给出的规则和定义,对本图例解释如下:

a)4×ϕ8+0.10孔各自的提取要素均不得违反其最大实体实效状态(MMVC),其直径为MMVS=7.5mm[见3.6节规则C,1.1.4节术语(14)、(15)];

b)4×ϕ8+0.10孔各自提取要素各处的局部直径均应小于LMS=8.1mm[见3.6节规则B 2)和1.1.4节术语(13)]且均应大于MMS=8.0mm[见3.6节规则A 2)和1.1.4节术语(11)];

c)4×ϕ8+0.10孔各自的最大实体实效状态(MMVC)均应与基准B的理论正确方向和基准A的理论正确位置相一致(见3.6节规则D);

d)4×ϕ15+0.10孔组要素(基准要素)各孔的提取要素均不得违反其最大实体实效状态(MMVC),其直径为MMVS=14.7mm[见3.6节规则E,规则G,1.1.4节术语(14)、(15)];

e)4×ϕ15+0.10孔组要素(基准要素)各孔提取要素各处的局部直径均应小于LMS=15.1mm[见3.6节规则B 2)和1.1.4节术语(13)]且均应大于MMS=15.0mm[见规则A 2)和1.1.4节术语(11)]。

补充解释:图2-73a中4×ϕ8+0.10各孔轴线的位置度公差(ϕ0.5mm)是它们各自均为其最大实体状态(MMC),4×ϕ15+0.10孔组要素(基准要素)各孔也均为其最大实体状态(MMC)时给定的;若4×ϕ8+0.10各孔均为其最小实体状态(LMC),4×ϕ15+0.10孔组要素(基准要素)各孔仍均为其最大实体状态(MMC)时,4×ϕ8+0.10各孔轴线的位置度误差允许达到的最大值可为图2-73a中给定的位置度公差(ϕ0.5mm)与其尺寸公差(0.1mm)之和ϕ0.6m;若4×ϕ8+0.10各孔处于最大实体状态(MMC)与最小实体状态(LMC)之间,4×ϕ15+0.10孔组要素(基准要素)各孔仍均为其最大实体状态(MMC)基准要素仍为其最大实体状态(MMC),4×ϕ8+0.10各孔轴线的位置度公差在ϕ0.5~ϕ0.6mm之间变化。

若4×ϕ15+0.10孔组要素(基准要素)各孔偏离其最大实体状态(MMC),由此可使其轴线相对于其理论正确位置有所浮动,当4×ϕ15+0.10孔组要素(基准要素)各孔均为其最小实体状态(LMC)时,其轴线相对于其理论正确位置的浮动量为最大,若4×ϕ8+0.10各孔也均为其最小实体状态(LMC),此时4×ϕ8+0.10各孔轴线的位置度误差为最大,但由于4×ϕ15+0.10孔组要素(基准要素)各孔轴线相对于其理论正确位置的浮动方向不一,会使4×ϕ8+0.10各孔轴线的位置度误差一般也不会一致。

图2-73b为表述下述情况的示意图:4×ϕ15+0.10孔组要素(基准要素)各孔处于各自最大实体状态(MMC)、4×ϕ0.6为各自轴线的最大浮动量;4×ϕ15+0.10孔组要素(基准要素)各孔处于各自最大实体状态(MMC)、4×ϕ0.4为各孔轴线的最大浮动量;ϕ6为4×ϕ15+0.10孔组要素(基准要素)拟合要素的轴线(确定4×ϕ8+0.10孔组要素位置的)的最大浮动量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。