作为工、模、量、夹具的最终热处理工艺,主要是各种淬火和回火,以及特殊情况要求的冷处理及时效处理等。

1.工艺装备件整体淬火的常用工艺方法

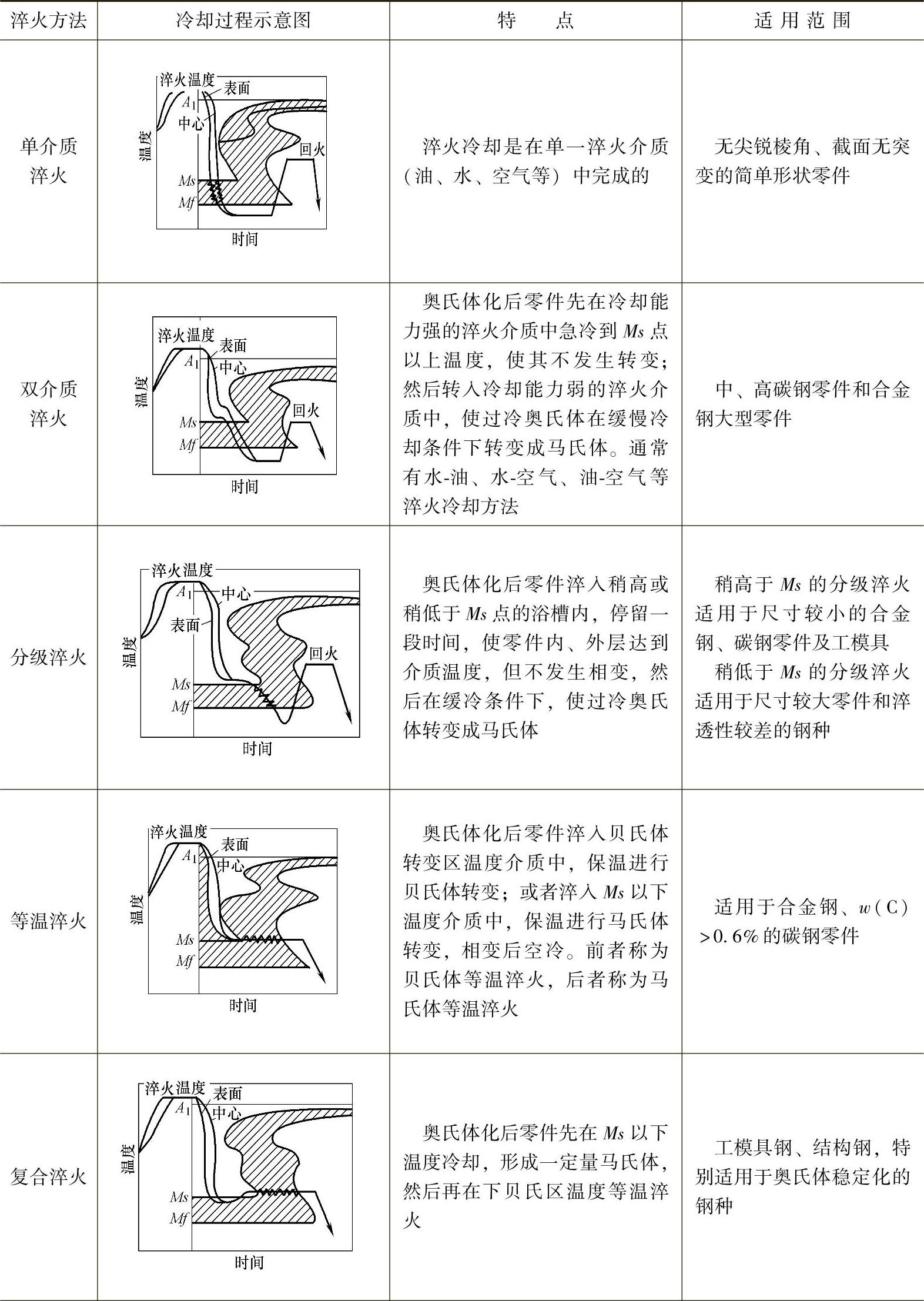

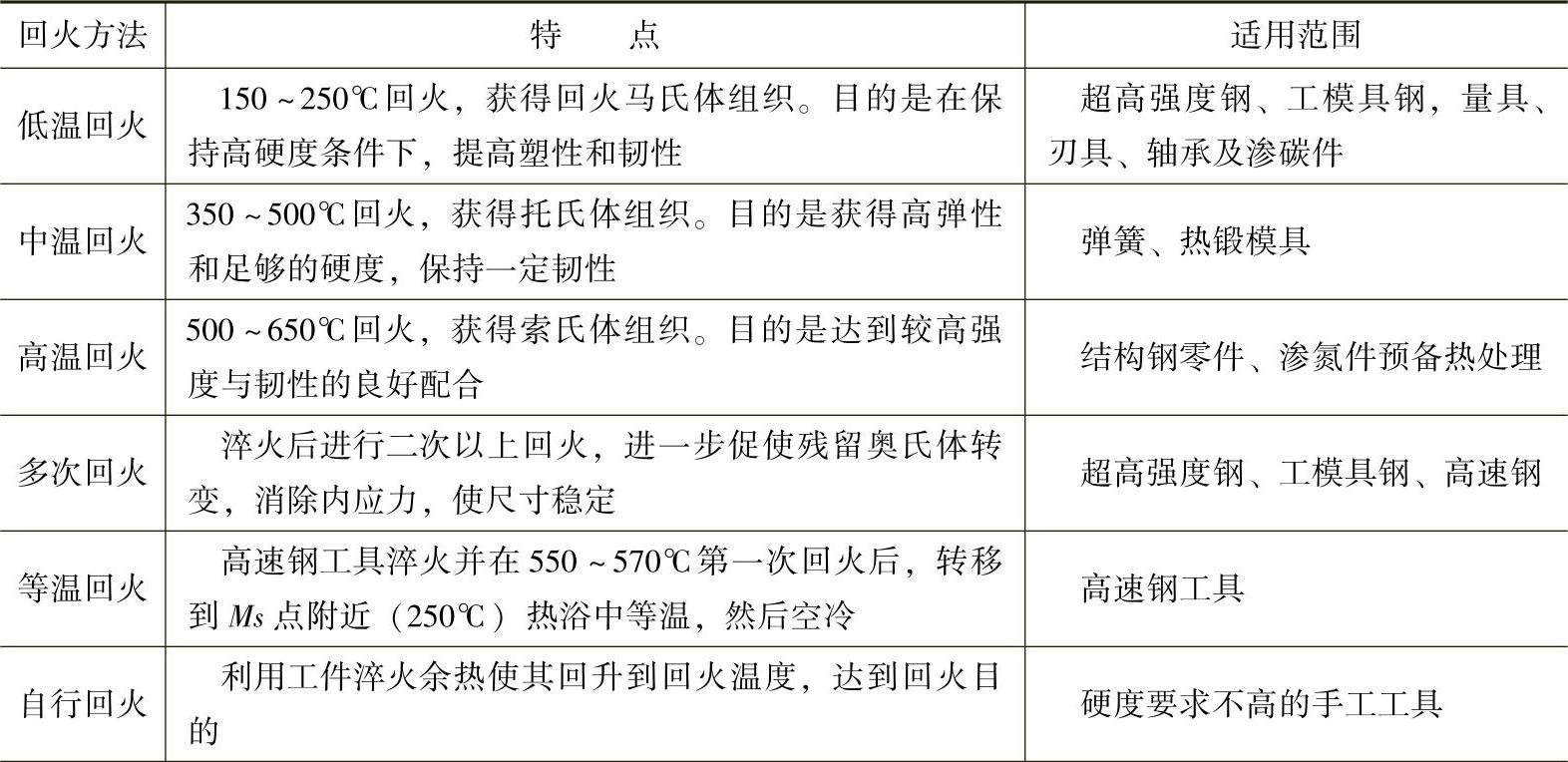

工、模、量、夹具件整体淬火方法很多。其中,常用的淬火方法及其适用范围,如表1-9所示。工模量夹具淬火加热温度:亚共析钢一般为Ac3+30~50℃;共析钢和过共析钢一般为Ac1+30~50℃。整体淬火加热温度允许偏差取决于零件类别,如表1-10所示。其加热时间按附录A所列公式进行计算。

冷却是淬火的关键环节,碳素钢工、模、量、夹具件淬火时,一般采用水冷却或先水后油双介质冷却;合金钢工、模、量、夹具件淬火时,一般采用油冷却或先油后空气双介质冷却;高合金钢有时加热后直接空冷即可。对于形状复杂的零件,为了减小变形和防止开裂,往往采用熔碱或熔盐分级淬火或等温淬火等。

表1-9 常用淬火方法及其适用范围

(续)

表1-10 淬火和回火加热温度允许偏差值

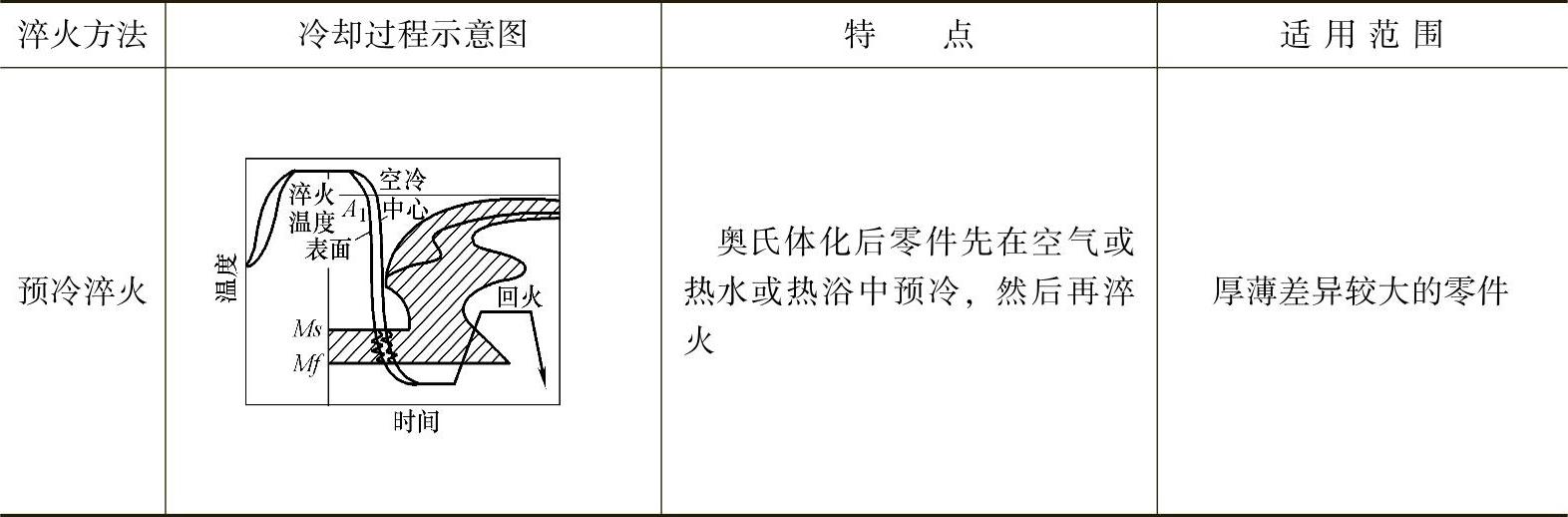

2.工艺装备件回火的常用工艺

零件淬火后,根据不同性能要求必须进行回火。常用的回火方法及适用范围如表1-11所示。

表1-11 常用的回火方法及适用范围

回火温度允许偏差和应选择的加热炉类别,根据零件的类别而定,如表1-10所示。

3.零件整体淬火、回火的质量要求

工、模、量、夹具件整体淬火、回火后质量应满足以下要求。

(1)外观质量 表面应清洁,不允许有裂纹、烧伤及超过加工余量的麻点、锈蚀和碰伤等缺陷。在无氧化条件下处理的工、模、量、夹具件表面一般应无氧化色泽。

外观质量用肉眼或低倍放大镜观察,必要时可采用浸油喷砂法或无损检测法检验裂纹。

(2)表面硬度 工、模、量、夹具件的表面硬度应符合其图样和工艺文件的规定。表面硬度偏差范围一般为-5~0HRC。

检验硬度应按GB/T 230.1—2009、GB/T 230.2—2002和GB/T 230.3—2002规定的方法在零件有代表性的工作表面测量,当不宜采用规定的方法时,也可采用其他硬度试验方法。

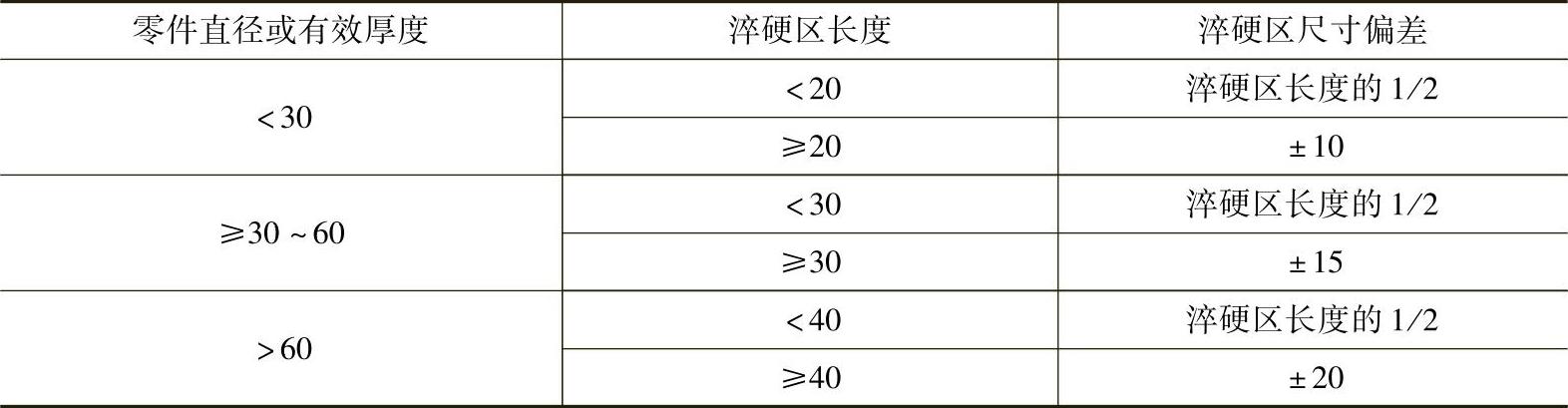

(3)淬硬区尺寸 局部淬火的零件其淬硬区的尺寸偏差应符合表1-12的规定。对硬化区尺寸有特殊要求的零件应按工艺文件执行。

表1-12 局部淬火的硬化区尺寸偏差(单位:mm)

(4)显微组织 整体淬火、回火后的显微组织应符合以下规定:(https://www.xing528.com)

1)中碳结构钢、中碳合金结构钢零件淬火后的显微组织按JB/T 9211—2008评定,马氏体1~5级合格;弹簧钢零件,马氏体1~4级合格。

2)碳素工具钢、合金工具钢零件淬火、回火后的显微组织按ZB J36003—1987第十至第十三级别图评定,马氏体1~3.5级合格

3)滚铬轴承钢零件淬火、回火后的显微组织按JB/T 1255—2001第二级别图评定,主要零件1~3级合格,非主要零件1~7级合格。

4)高速钢零件淬火后显微组织按ZB J36003—1987第二、第六级别图评定,晶粒度9~11级合格。

5)零件淬火、回火后的脱碳层按GB/T 224—2008规定检验,表面脱碳层深度应小于单边加工余量的1/3。

检验显微组织按GB/T 13298—1991规定的方法,在零件有代表性的部位或同炉的试样上观察。

(5)力学性能 弹性零件的力学性能应符合零件图样的规定。

(6)变形量 零件淬火、回火后的变形量应符合图样或冷热加工协商的结果。典型夹具零件加工预留余量及热处理变形允差和典型刃、量具和模具热处理后变形允差,详见附录B和附录C。变形量超差的零件一般可以校正(各种校正方法详见1.5.4)。要求精度稳定性高的零件校正后应进行去应力处理。

4.调质处理在工、模、量、夹具制作中的应用

调质处理是淬火和高温回火的联合操作。一般按实际需要,淬火后在稍低于其Ac1点或500~680℃温度范围进行高温回火。

在工、模、量、夹具制造中,一般在以下三种情况下进行调质处理。

1)为了使工、模、量、夹具件整体具有较高的综合力学性能,然后通过表面热处理使其表面获得硬化,以确保工、模、量、夹具件既耐磨,又能承受较大的冲击载荷。

2)为了使工、模、量、夹具表面机械加工后获得较低的表面粗糙度值及较好的可加工性,通过调质处理获得适中的硬度(一般要求28~32HRC)。

3)对于要求精度高、变形小的工、模、量、夹具件,利用调质处理为其最终热处理(淬火和回火)作好组织准备。

5.工、模、量、夹具件的整体强韧化处理

传统材料和工艺方法,往往是为了提高强度和硬度就要牺牲韧性和塑性,反之相反。因此,对于一些要求强度和韧性兼备的工、模、量、夹具,采用传统材料和工艺方法已远远不能满足要求了。在这样的背景下,多年来开发出了若干种使材料性能强、韧化的热处理工艺。

使工、模、量、夹具性能强韧化的热处理工艺,通常包括以下方法。

1)低碳马氏体淬火工艺,使普通低碳钢和低碳合金钢制作的夹具零件具有强韧兼优的力学性能。

2)亚温淬火工艺,由于组织组成的合理搭配和形态的改善,使中、高碳钢制作的工、模、量、夹具淬火后,在强度不降低的同时,韧性却大大提高。

3)复合等温淬火工艺,得到的马氏体和贝氏体混合组织的强韧性,在工、模、量、夹具制造中得到了多方面的应用。

4)快速加热循环淬火工艺,由于使工、模、量、夹具的显微组织得到超细化,所以使强度和韧性同时提高。

5)在确保晶粒度不超标情况下,适当提高淬火温度的热处理工艺,使组织成分更加均匀,也可使强度和韧性不同程度的提高。

6)关于碳化物数量、大小、形态及其分布对性能强韧化的研究,在工模量夹具制造中也得到了大量的实际应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。