工、模、量、夹具件的表面热处理,通常是指感应淬火、火焰淬火、接触电阻淬火、激光淬火及电解液淬火等。表面淬火是对零件进行快速加热,使零件一定深度的表面层快速地加热到淬火温度,然后迅速冷却,从而使表面获得具有高硬度的马氏体组织,而心部则仍然保持韧性和塑性较好的原来组织。

1.感应淬火

感应淬火是指利用一定频率的电流通过欲淬火工、模、量、夹具件附近的导体(感应器),在磁场作用下使工、模、量、夹具件表面产生感应电流而加热,温度达到预期效果后立即迅速冷却的热处理工艺。

感应淬火主要适用于含碳量0.3%~0.6%(质量分数)的碳素钢和合金钢制作的工、模、量、夹具件的表面硬化。也可采用适当措施,对工、模、量、夹具件进行局部或整体加热的正火、退火、淬火和回火以及钎焊等。

(1)主要工艺规范 感应淬火的工艺规范主要包括以下三方面的内容。

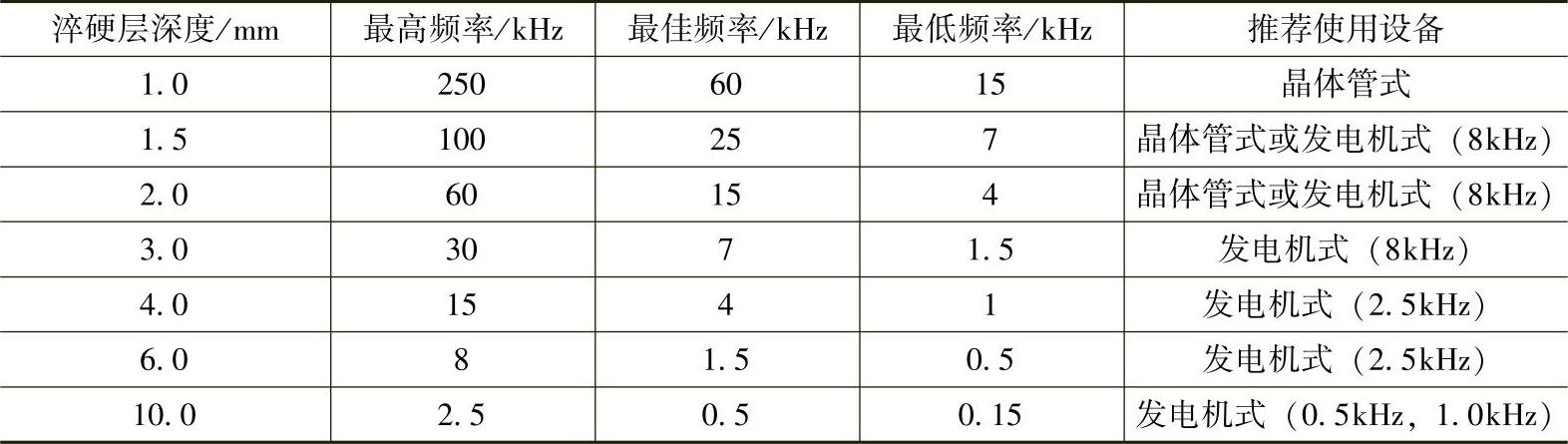

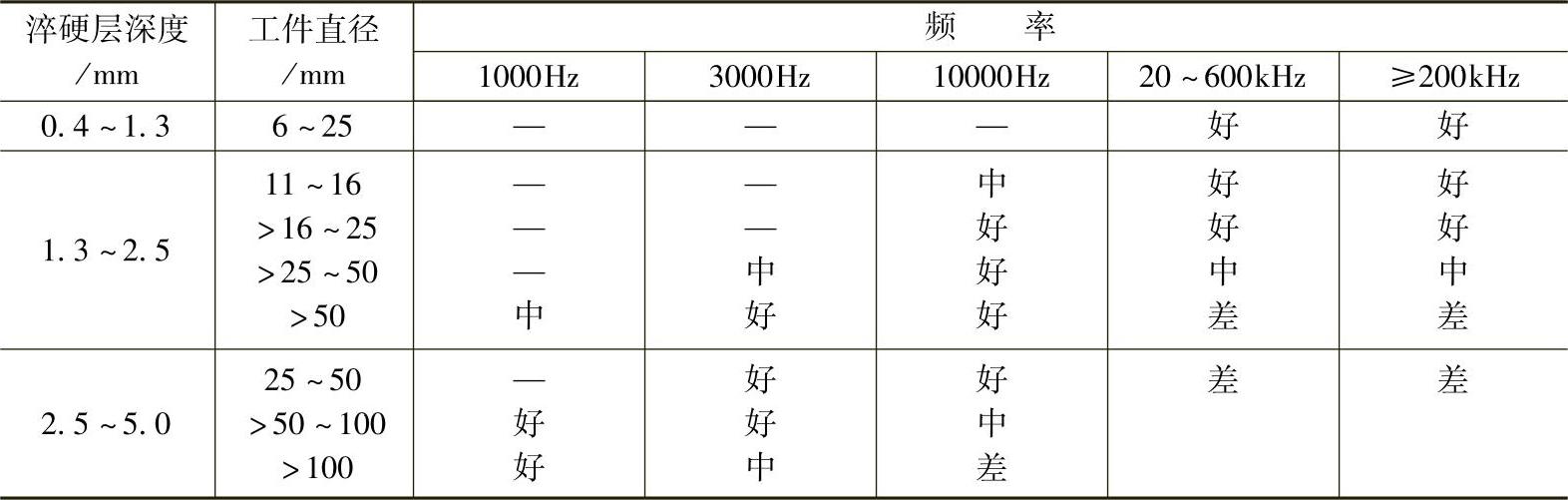

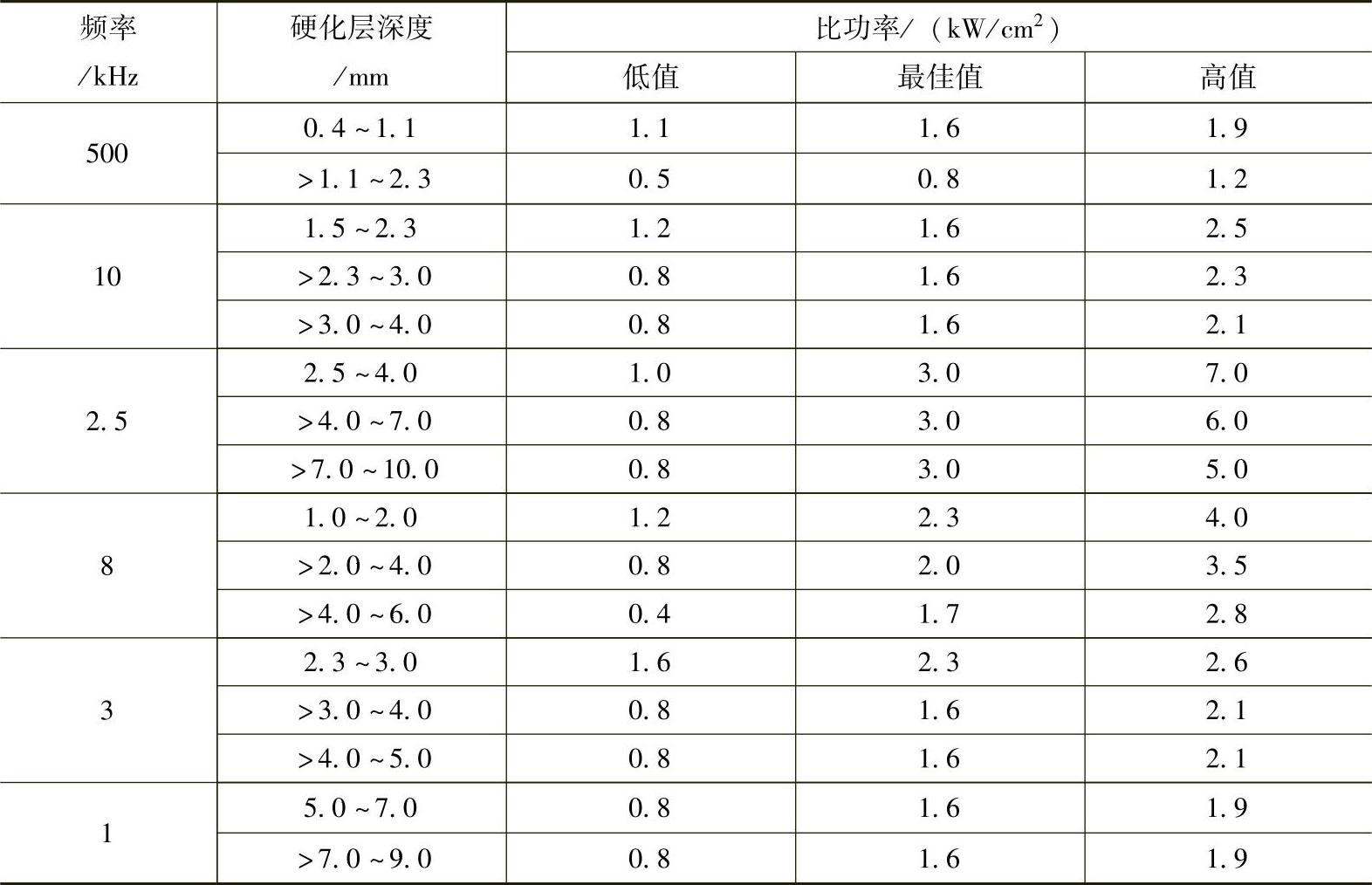

1)频率的确定。淬硬层深度要求与电流频率的关系,如表1-14所示。淬硬层深度和轴件直径与频率的关系,如表1-15所示。轴件表面加热比功率的选择,如表1-16所示。

表1-14 淬硬层深度要求与电流频率的关系

表1-15 淬硬层深度和轴件直径与频率的关系

注:好,表示加热效率高。

中,包括两种情况:第一种是比“好”的频率低,尚可用米将所需淬硬深度加热到淬火温度,但效率低;第二种是比“好”的频率高,比功率大时,易造成表面过热,加热效率亦低。

差,表示频率过高,只有用很低的频率才能保证表面不过热。

表1-16 轴件表面加热比功率的选择

2)加热温度和冷却介质的确定。对不同材料推荐的感应淬火加热温度和冷却介质及硬度,如表1-17所示。

表1-17 不同材料推荐的感应淬火加热温度和冷却介质及硬度

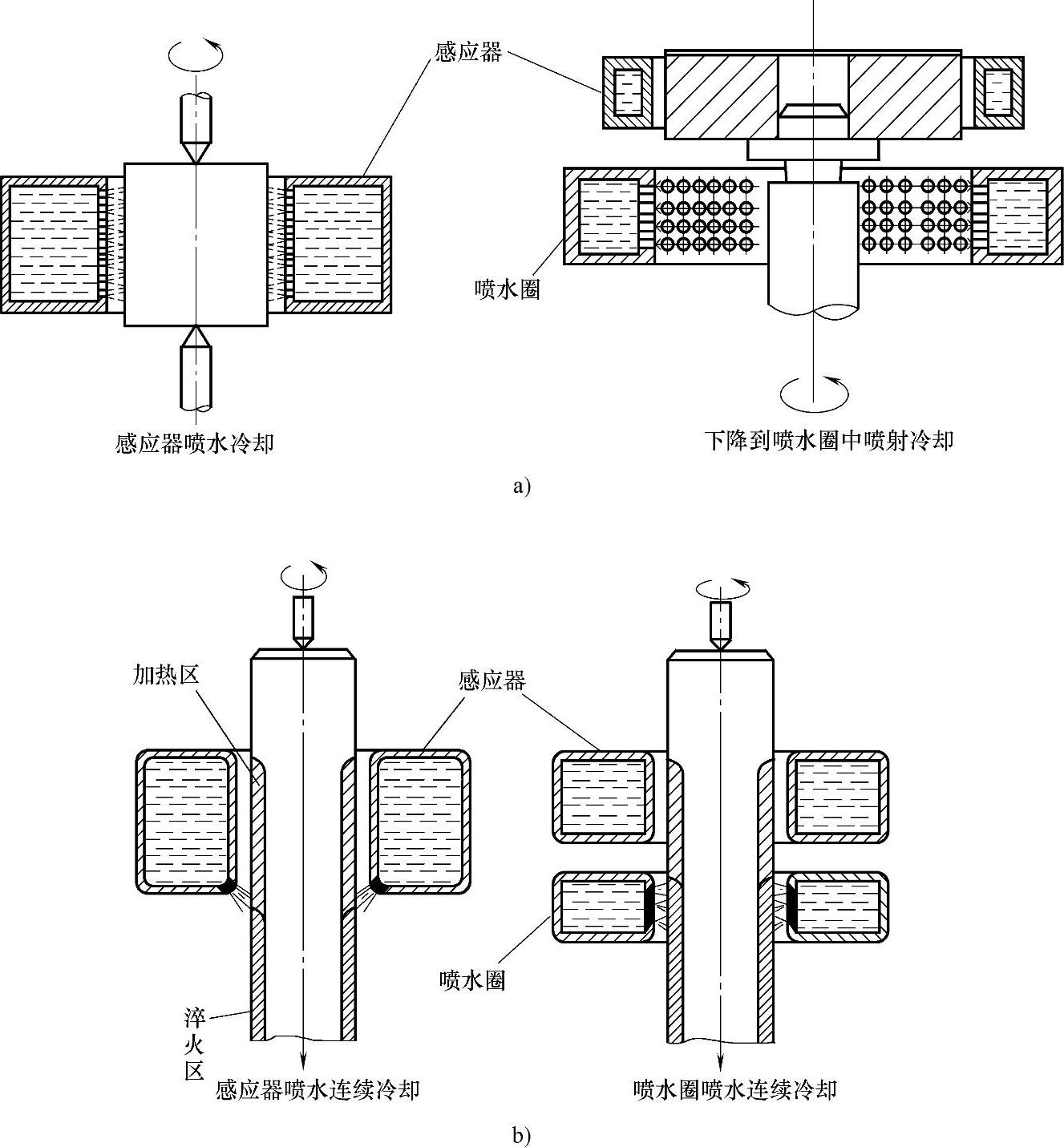

3)感应淬火典型的加热和冷却方式,如图1-8所示。

(2)淬火质量 感应淬火质量应满足以下要求。

1)外观质量。零件表面不得有任何形式的裂纹,不得有后序加工余量1/3的锈蚀和灼伤等缺陷。一般零件100%目测检验,重要零件应100%进行无损探伤检验。批量生产时,根据不同零件类别,按工艺文件规定进行检验。

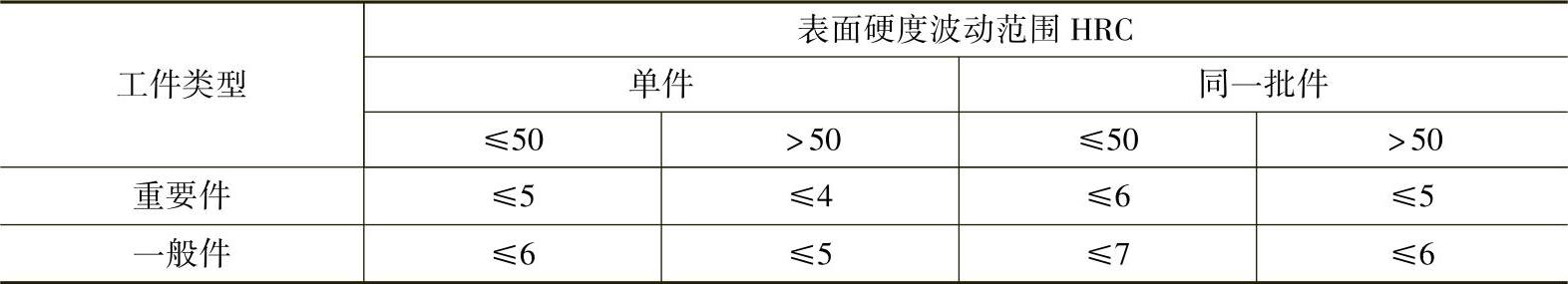

2)表面硬度。单件或零星生产时,应100%检验硬度;批量生产时,按5%~10%抽检硬度。淬火区范围的检验,依椐硬度确定,或根据淬火区的颜色用卡尺或钢板尺测量。形状复杂或无法用硬度计检测的零件,可用硬度笔或锉刀进行检验。硬度应满足零件图样中规定的技术要求,误差范围应符合表1-18规定。

图1-8 感应淬火典型的加热和冷却方式

a)周期式加热-冷却方式 b)连续式加热-冷却方式

表1-18 感应淬火表面硬度允许的波动范围

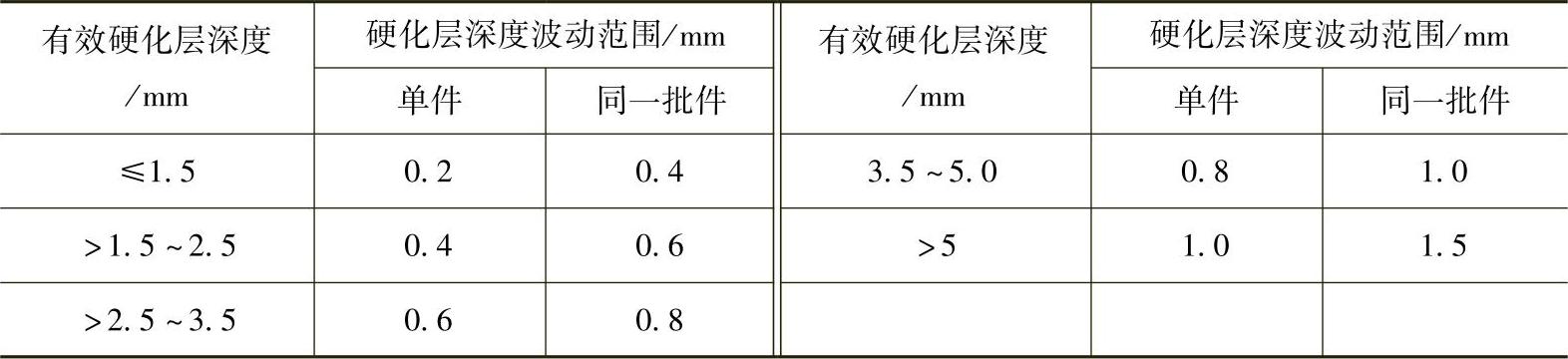

3)有效硬化层深度。表面淬火的有效硬化层深度应符合零件图样中技术要求的规定值。形状简单的零件硬化层深度波动范围,应符合表1-19中的规定。大型或复杂零件的有效硬化层深度的允许范围,可适当放宽。

表1-19 感应淬火有效硬化层深度波动范围

注:1.同一批件指同一班次8h内处理的材质、尺寸及工艺相同的工件。当同一工件的不同部位要求的硬化层深度不同时,深度波动是指要求深度相同部位的波动。

2.硬化层深度测定位置应按检验规范的规定执行。

4)金相组织检验。中碳结构钢和中碳合金结构钢零件感应淬火后的金相组织,按马氏体大小分为10级。其中,4~6级,即细小马氏体为正常组织;1~3级为粗大或中等大小的马氏体,是由于加热温度偏高造成的;7~10级组织中有未溶铁素体或网状托氏体,是由于加热温度偏低或冷却不足产生的。

5)变形量要求。感应淬火、回火后的变形量,根据零件图样和工艺文件的规定检验。其中,轴类零件的不直度不得超过加工余量的1/3。

6)硬化区和硬化层深度。不同形状和不同结构的零件,表面淬火后的合理硬化区和硬化层深度,应符合以下规定:

①轴类零件端头在一次加热淬火时,允许有2~3mm的过渡区;连续加热时,允许有2~8mm的过渡区。

②局部淬火的零件,淬火区长度允许误差为±3mm。

③阶梯轴高频感应淬火后,允许在阶梯处有一定宽度的未淬硬区:即直径差<10mm时,未淬硬区<5mm;直径差为10~20mm时,未淬硬区<8mm;直径差>20mm时,未淬硬区<12mm。

④淬火区带槽的轴,在槽两端应倒角2~3mm。如不能倒角,则两端允许有小于8mm的软带,其硬度可低于图样规定下限15HRC。

⑤如果淬火部分有槽或孔,而孔或槽距轴端小于8mm时,则应允许该处小于8mm的区域不淬硬。

⑥有空刀槽的轴,距空刀槽处允许有小于或等于5mm的软带,其硬度可低于图样规定下限15HRC。

⑦轴的端面与轴均需淬火时,允许一个表面上有8mm的回火带,或允许有一面距边缘5mm不淬硬。

2.火焰淬火

火焰淬火是指利用氧-乙炔(或其他可焰气体)火焰对工、模、量、夹具件表面进行加热,随后急速冷却的热处理工艺。

火焰淬火主要适用于中碳钢和中碳合金钢制作的工、模、量、夹具件。同时,也适用于表面无任何缺陷且基体组织中大部分(体积分数≥70%)为珠光体的球墨铸铁制作的工、模、量、夹具件。

(1)火焰淬火方法 主要有固定法、旋转法、推进法和旋转推进法,如图1-9所示。

图1-9 火焰淬火示意图

a)固定法 b)旋转法 c)推进法 d)旋转推进法(https://www.xing528.com)

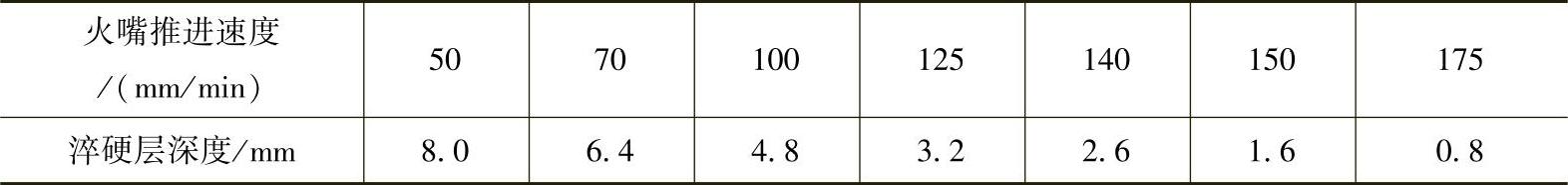

(2)火焰移动速度与淬硬层深度 推进法加热火的焰移动速度与淬硬层深度的关系,如表1-20所示。

表1-20 推进法加热火焰移动速度与淬硬层深度的关系

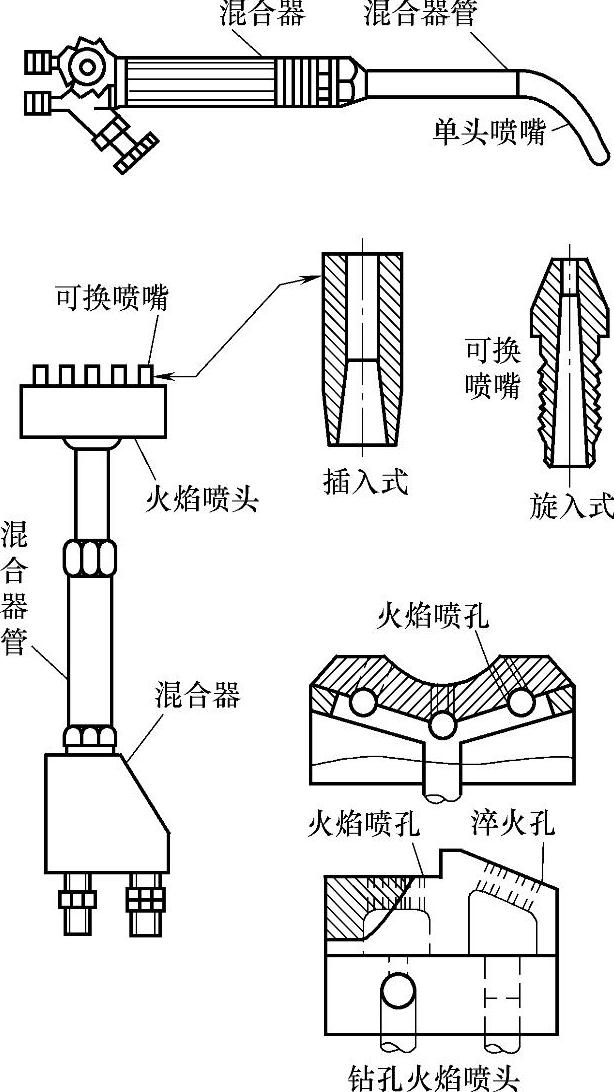

(3)火焰喷嘴和喷水嘴 通常情况下喷火孔径为0.5mm,喷水嘴孔径为0.8~1.0mm。喷嘴与工件表面距离为10~15mm,即火焰焰心与工件表面距离为1.5~3.0mm(此处温度最高)。喷火孔与喷水孔距离为10~15mm。火焰喷头的典型结构,如图1-10所示。

(4)淬火质量 火焰淬火的质量应满足以下要求。

1)火焰淬火后的表面硬度和硬化层深度,应满足产品设计图样中规定的技术要求。

2)火焰淬火后的金相组织,硬化层为回火马氏体,过渡层为托氏体和索氏体,心部为原始组织。

3)火焰淬火后表面不得有严重氧化和被烧伤迹象。

4)一般件不允许有回火带,特殊件回火软带宽度不得大于12mm,且硬度不得低于允许硬度范围下限15HRC。

5)质量的其他要求,参照“感应淬火质量要求”的相关内容执行。

图1-10 火焰喷嘴和喷水嘴的典型结构

3.接触电阻加热淬火

接触电阻加热淬火是指利用与工件接触的电极(静电材料制作的滚轮)通电后产生的电阻热来加热工件表面,随后立即快速冷却的热处理工艺。接触电阻加热淬火工艺主要适用于形状简单的夹具零件,如夹具体导轨表面淬火等。

接触电阻加热淬火工艺参数如下:

1)电源为220V、50Hz的工业用电,经25~200kVA的变压器降至2~8V后使用。通常将电压作为不变的固定参数。

2)一般推荐电流密度为350~400A/cm2。滚轮直径为200~300mm,宽度10~15mm,特殊需要时,可增至100mm。

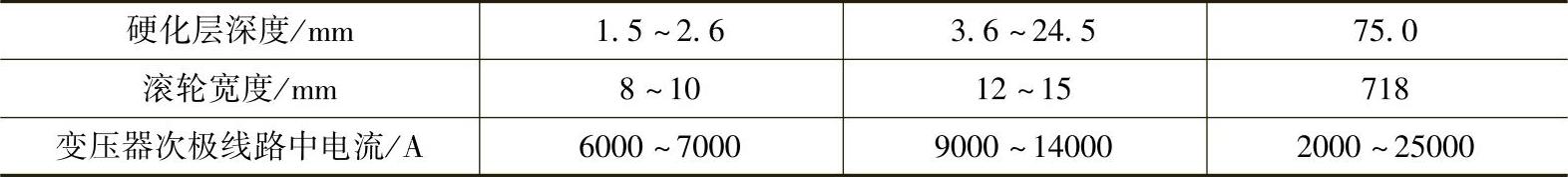

3)滚轮移动速度,根据变压器功率、滚轮宽度及硬化层深度确定。一般可取3~5mm/s,最大不超过10mm/s。例如,当硬化层深度2~3mm时,移动速度可取5~8mm/s;硬化层深度4~5mm时,移动速度可取2~4mm/s。硬化层深度、滚轮宽度与电流的关系,如表1-21所示。

4)操作时,滚轮压力不宜过大或过小,一般推荐100~150MPa。否则,工件表面会被压凹陷或因接触不良而打火烧伤。

表1-21 硬化层深度、滚轮宽度与电流的关系

5)接触电阻加热时间,推荐按式(1-3)计算:

t=L/sf(1-3)

式中t——加热时间,单位为s;

L——工件长度,单位为mm;

s——工件每转滚轮移动距离,单位为mm/r;

f——工件转速,单位为r/s。

4.激光淬火

激光淬火是指利用激光发生器发出的激光束,在专门的激光热处理装置上对工、模、量、夹具件表面进行加热,并自行冷却硬化的热处理工艺。

激光淬火可用于常用钢和铸铁制作的工、模、量、夹具件进行一定深度的相变硬化,也可对工、模、量、夹具件表面进行合金化处理,以及对高硬度的工、模具表面进行硬质合金化等。

(1)工艺参数 激光淬火主要工艺参数如下。

1)激光淬火用的激光器功率一般为0.1~10kW。

2)扫描速度一般为300~750mm/min。

3)光束摆动宽度一般为5~20mm。

4)光束射入角度小于45°。

5)光斑功率密度一般为1000~10000W/cm2,常用1000~6000 W/cm2。

(2)操作要点 激光淬火的操作要点如下。

1)为了提高光的吸收率,淬火加热前应进行黑化处理。其方法有表面磷化法、表面碳素涂敷法及黑漆涂刷法等。

2)操作时肉眼不得直接或间接注视激光,要佩戴防护眼镜。

3)应配备可靠的机电安全联锁装置,以防激光误起振或误传递。

4)激光束周围不得放置高反射率物品。

5)激光器,除需要工作的部分外,应严加密封,不得外露。

6)应严格按安全技术规程等操作。

(3)质量要求 激光淬火质量要求如下。

1)激光淬火后的硬度和金相组织,应满足图样设计或工艺文件中规定的技术要求。

2)表面相变硬化、表面合金化及硬质合金化后,表面不得有任何形式的裂纹。

3)连续淬火时,互搭部分过回火的硬度不得低于规定硬度范围下限5HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。