1.正确选择电流频率

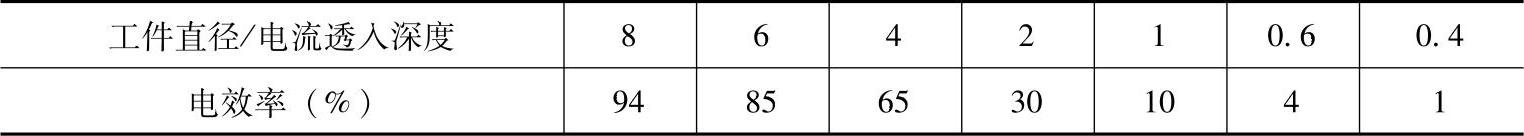

根据工件直径或厚度正确地选择电流频率,是提高感应器效率的根本保证工件直径(或厚度)与电流透入深度之比,决定了电效率,两者之间的关系见表7-8。

表7-8 工件直径与电流透入深度之比同电效率的关系

注:电流透入深度指钢件850℃时的电流透入深度。当f=250kHz、10kHz、8kHz、2.5kHz时,电流透入深度相应为1mm、5mm、5.6mm、10mm。

设计感应器时,应注意电效率不得低于80%。当电效率太低时,应采用横向磁通加热感应器等措施,以提高电效率。

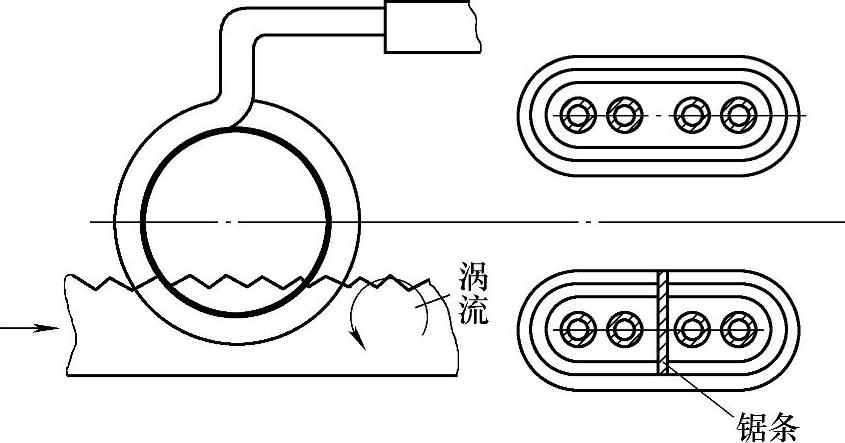

2.横向磁场加热感应器

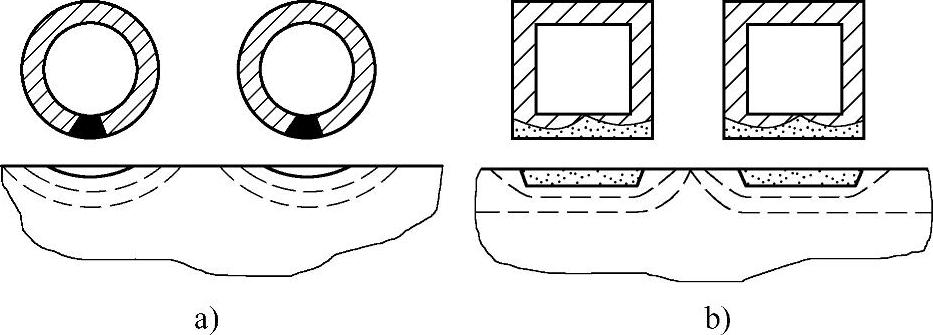

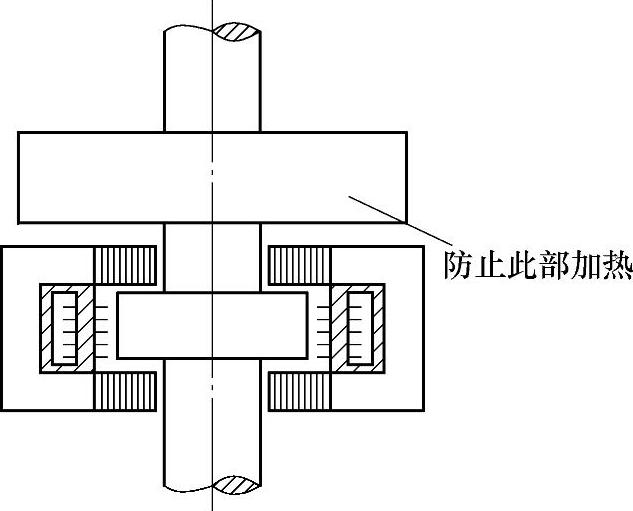

横向磁场加热实质是磁力线与工件加热表面垂直,此时涡流在加热工件表面呈平面形流动,如图7-20所示。

图7-20 横向磁场加热感应器

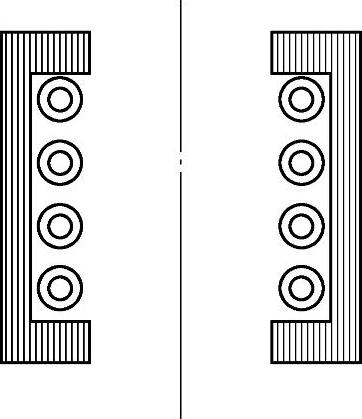

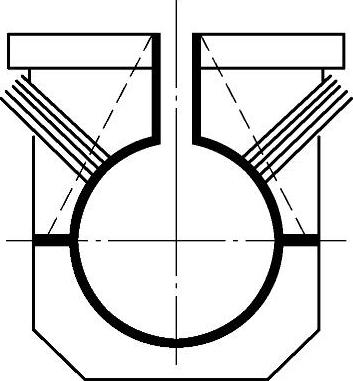

图7-21所示是加热薄板的另一种感应器,它采用附加导磁体。图7-22是最常用的带材加热感应器,上、下两面均有呈平面环流的感应导体。感应导体上跨有导磁体束,板两侧感应导体电流方向相同,是此感应器的特点。

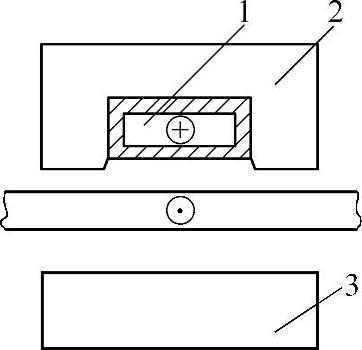

图7-21 薄板加热感应器

1—感应器 2—硅钢片导磁体3—附加导磁体

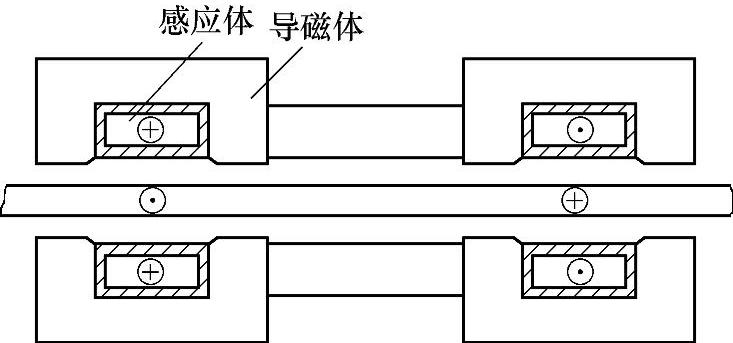

图7-22 带材加热感应器(双侧

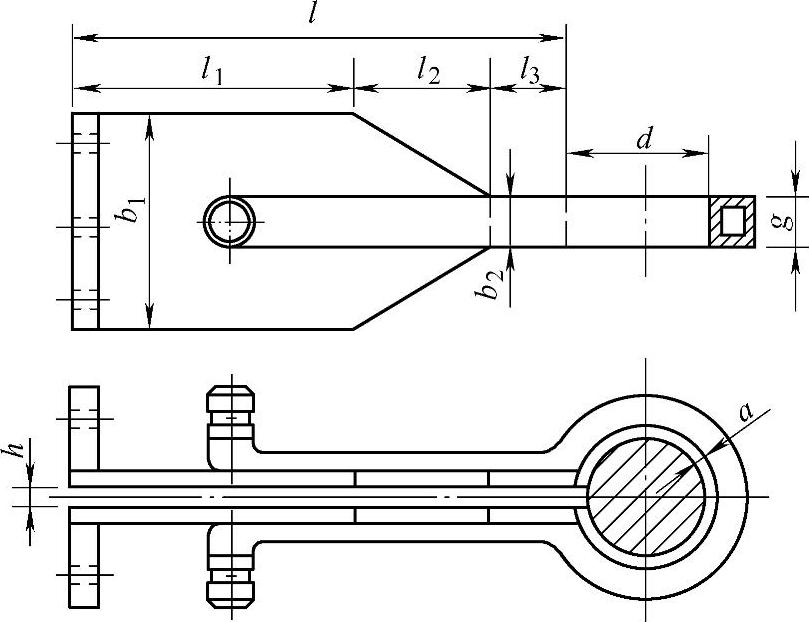

3.采用矩形管来代替圆形管

矩形管与圆形管在截面上的电流分布不同。当间隙相同时,矩形管比圆形管效率高10%。图7-23示出圆形管与矩形管截面上电流分布与工件上的热型。

4.合理分配感应器各部分的导电长度

每个感应器都由两部分组成,即导电板和有效圈,感应器上的电压必然是在导电板和有效圈之间分配的,它们的电阻都很小(和自身感抗相比),电压的分配基本上取决于感抗,感抗越大的部分,分配到的电压也越多。因此,有效圈的展开长度与导电板的长度之比越大,有效圈能分配到的功率就越多。因此,当导电板长度较长时,为使有效圈展开长度增加,应采用多匝感应器。但过分增大匝数,会破坏负载与振荡回路的匹配,所以匝数必须适中这点亦应注意。下面以图7-24所示感应器为例,计算感应器导电板与有效圈的电感。

图7-23 截面上电流分布与工件上的热型

a)圆形管 b)矩形管

图7-24 感应器各部分尺寸

环形感应器的有效圈与加热工件的电感L1(H)为

式中 l0——有效圈展开长度(cm);

a——有效圈与工件间隙(cm);

g——感应器有效圈宽度(cm)。

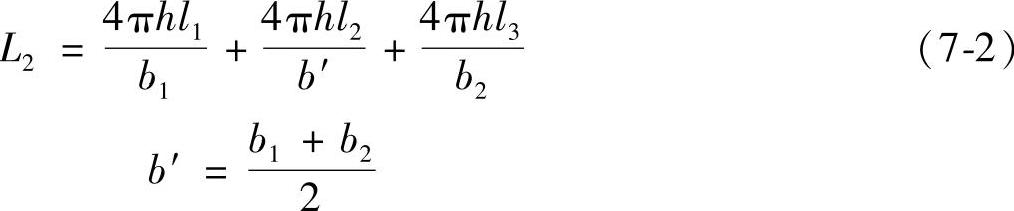

当采用图7-22所示导电板时,其电感L2(H)为

式中 l1、l2、l3——导电板各部分的长度(cm);

h——导电板间的间隙(cm)。

从以上两式得知,为减少导电板电感,应减小h和l(l=l1+l2+l3),增大b1与b2。

为增加有效圈电感,应增大l0、减小g。如增大a,虽增大了有效圈电感但降低了感应器效率,不能采取。减小g使加热区变窄,也不能采取。因此一般用增大l0/g比值的方法。l0/g应为5~10,当小于5时,改用多匝。多匝时l0=πdn(式中,n为匝数)。

5.减少感应器连接面的接触电阻

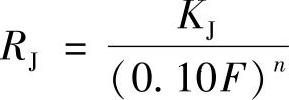

感应器接触板与淬火变压器接头之间,分合感应器的开合面之间,均存在接触电阻。其大小与接触压力、接触形式、接触面积、触头材料等因素有关可由下式表示:(https://www.xing528.com)

式中 RJ——接触电阻(Ω);

F——接触压力(N);

KJ——与触头材料的物理化学性质以及接触表面有关的系数;

n——与接触形式、压力范围和接触面积等因素有关的指数。

接触压力越大、接触面积越大,接触电阻就越小。因此,要求感应器接触表面要有较好的表面粗糙度和一定的接触压力。接触压力低于临界值时,接触电阻增大,导致接触面发热、氧化、接触电阻进一步增大的恶性循环,因此应合理设计接触面的压力布置。

6.采用导磁体

工件内孔或平面加热时,其效率比外圆加热低。有效圈跨上导磁体后,加热效率得到提高。现在发达国家有专为感应器镶装导磁体的专业厂,不但用于内孔、平面加热,还用于外圆加热。导磁体的材料除铁氧体磁性瓷、硅钢片以外,还发展了可加工高、中频导磁体与泥糊状导磁体,能制成所要求的任意形状。

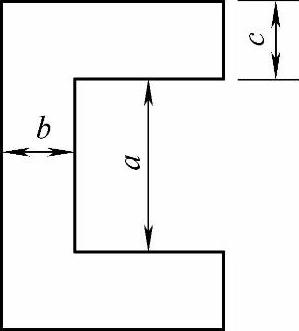

(1)导磁体尺寸与厚度的计算 导磁体各部分尺寸见图7-25,尺寸关系如下:c=(0.2~0.75)a,c的大小与线圈产生的磁通量有关,增大c可以减少磁感应强度,减少铁损。实际生产中c常不小于5mm,但也有因结构所限,采用2mm的。b应大于c。

图7-25 导磁体各部分尺寸

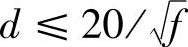

1)当采用硅钢片作导磁体时,其厚度应小于涡流在硅钢片中的电流透入深度,按  计算。当f=8000Hz时,d≤0.22mm,采用0.2mm当f=2500Hz时,d≤0.4mm,采用0.35mm,现在已有0.05mm的薄硅钢片,可用于较高频率。

计算。当f=8000Hz时,d≤0.22mm,采用0.2mm当f=2500Hz时,d≤0.4mm,采用0.35mm,现在已有0.05mm的薄硅钢片,可用于较高频率。

2)当采用铁氧体及可加工高、中频导磁体时,其厚度根据实际需要选定,或采用标准模压块进行再加工。

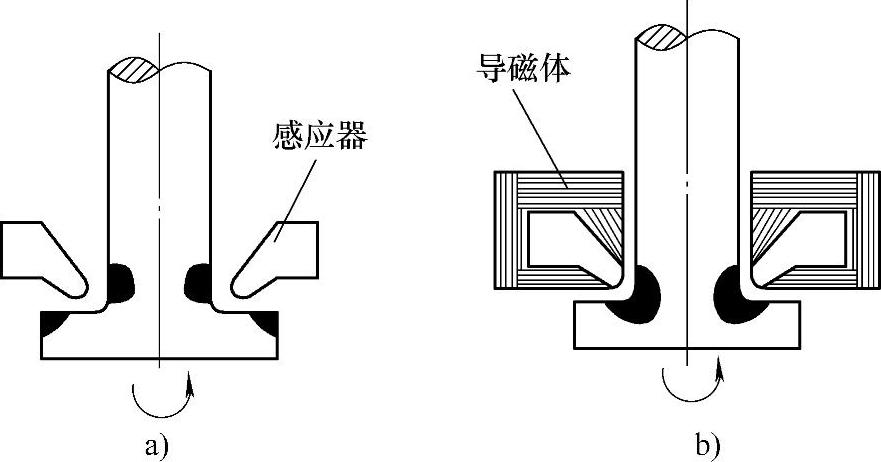

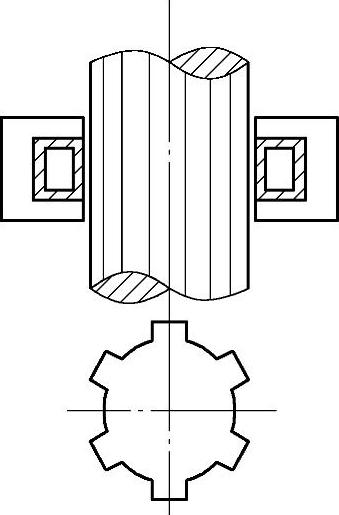

(2)导磁体应用于外圆加热 如图7-26a所示,在未加导磁体时,轴圆角处未能加热,法兰边缘却加热了。如图7-26b所示,加上导磁体后,轴圆角处得到了加热。图7-27所示是在多匝感应器上加上了导磁体,从而提高了感应器效率。

图7-26 导磁体外圆加热应用

a)未加导磁体 b)加上导磁体

图7-27 多匝感应器加上导磁体

(3)导磁体的其他应用 导磁体还应用于防止加热区邻近部位因遭受磁力线影响而被加热,见图7-28。图7-29所示为强迫电流在感应器上走所要求的途径。当齿轮或花键轴感应加热电流频率低于最佳频率时,在感应器上镶上导磁体(见图7-30),能提高齿顶加热温度。

图7-28 导磁体用于防止有效圈邻近部位受热

7.减少有效圈磁力线的抵消作用及避免不良设计

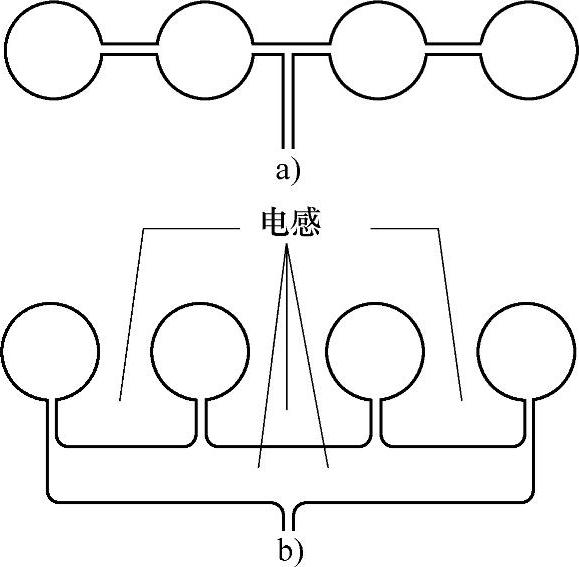

(1)图7-31所示为两种有效圈内径相同的多孔感应器,其接线设计布置不同。图7-31b为不良设计,因为除有效圈产生电感外,还有许多不需要的电感产生。

图7-29 导磁体用于强迫电流走所要求的途径(虚线表示未加导磁体时电流走捷径)

图7-30 花键加热感应器上镶上导磁体

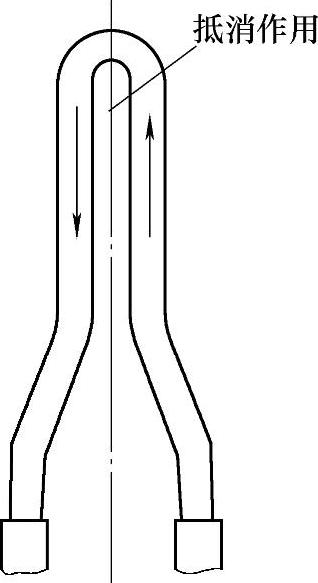

(2)图7-32所示为有效圈的两根电流方向相反的导线,因相距太近而产生磁力线相互抵消的作用。

图7-31 多孔感应器的不同接线设计

a)正确设计 b)不良设计

图7-32 有效圈两导线相距太近时产生磁力线抵消

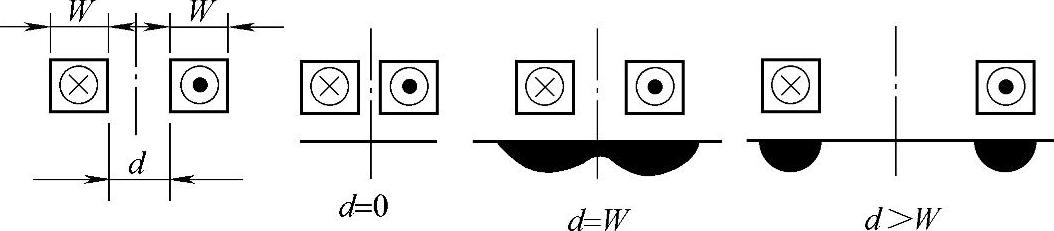

图7-33示出相反方向两导线不同间隙时产生的热型。有效圈两根导线电流方向相反时,合适距离为管间隙等于管宽。

图7-33 相反方向两导线间不同间隙时产生的热型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。