活性染料是水溶性染料,分子中含有一个或一个以上的反应性基团(习称活性基团),能在适当条件下与纤维素纤维分子上的羟基、蛋白质纤维及聚酰胺纤维上的氨基等发生键合反应,在染料和纤维之间生成共价键结合。活性染料也称为反应性染料。

活性染料制造较简便,价格较低,而且颜色鲜艳,色谱较全。自1956年开始作为商品染料以来,得到了很大的发展。我国在1958年开始生产活性染料,现已成为染色和印花的主要染料之一。国产活性染料的品种有X 型、K 型、KN 型、M 型、KD 型、F 型、P 型、KE 型、KP 型、PW 型、R 型等。它们具有不同的反应性能和应用性能。

活性染料的分子结构较简单,并含磺酸根基团,水溶性良好。扩散性和匀染性较好,染色方便。活性染料与纤维反应的同时,还能与水发生水解反应,水解产物一般不再能与纤维发生反应,因此在染色中,应尽量减少活性染料的水解,纤维上的水解活性染料应充分洗除,否则影响染色牢度。

活性染料的染色一般包括吸附、扩散、固着几个阶段,在固着阶段活性染料与纤维发生键合反应,称为固色,而把固色前的过程称为染色,以便区别。

(一)活性染料的化学结构及性能

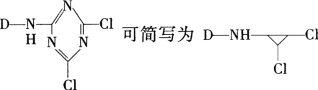

活性染料的化学结构通式可以表示为:

![]()

式中:W——水溶性基团,一般为磺酸根基团;

D——染料发色体;

B——桥基或称连接基;

R——活性基。

活性基通过桥基与染料母体相连接。活性基主要影响染料的反应性及染料—纤维键的稳定性。染料母体对染料的亲和力、扩散性、颜色、耐晒牢度等有较大的影响。桥基对染料的反应性和染料—纤维键的稳定性也有一定的影响。

根据活性染料分子结构中活性基团的不同,活性染料可分为以下几类。

1.均三嗪型活性染料(s-triazinyl reactive dyes)

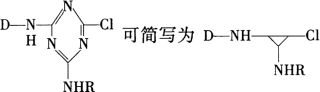

(1)二氯均三嗪型活性染料(简称X 型染料)。二氯均三嗪型活性染料,因它的活性基团是二氯均三嗪而得名。它的活性基团上有两个氯原子,染料的化学性质活泼,反应能力较强,能在室温碱性介质中与纤维素纤维反应。这类活性染料染液稳定性差,在室温上染可以减少染料的水解损失。染料结构通式为:

国产的X 型,国外的普施安(Procion)M 等均属此类。

(2)一氯均三嗪型活性染料。这类活性染料活性基团是一氯均三嗪,活性基团上只有一个氯原子。化学活泼性较低,必须在较高温度下才能和纤维素纤维发生反应,染液也比较稳定,在常温下染料水解损失较少。染料结构通式为:

国产的K 型,国外的普施安(Procion)H 等均属此类。

(3)一氟均三嗪型活性染料。这类活性染料的活性基团是一氟均三嗪,活性基团上只有一个氟原子。它与一氯均三嗪型活性染料在相同条件下比较,其反应速率高出50 倍左右,染料—纤维键的稳定性与一氯均三嗪型类同。染料结构通式简写为:

![]()

Cibacron F 型活性染料即具有这种活性基团。

(4)烟酸基均三嗪型活性染料。这类染料反应性高,直接性大,可在高温中性条件下和纤维素纤维发生反应。用于涤/棉、涤/粘等混纺织物的分散/活性染料一浴染色。染料结构通式为:

国产的R 型,日本化药的Kayacelon React 均属此类。

2.卤代嘧啶基型活性染料(halogenopyrimidine reactive dyeing) 卤代嘧啶基型活性基又称二嗪型活性基,按嘧啶基上氯原子的种类和数目又分为三氯、二氯、一氯以及氟代嘧啶等几类活性染料。其中以氟代嘧啶和三氯嘧啶较为重要。二氟一氯嘧啶和三氯嘧啶型活性染料的结构通式为:

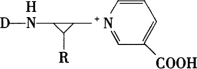

3.乙烯砜型活性染料(vinyl sulphonyl reactve dyeing) 这类活性染料的活性基团为乙烯砜基,结构通式为:

![]()

国产的KN 型,国外的雷玛唑(Remazol)均属此类,化学活性介于X 型和K 型活性染料之间,宜在60℃左右较弱的碱性介质中染色。

4.双活性基活性染料 染料分子中含有两个相同或不同的活性基团,因此当其中一个活性基团水解后,另一个活性基团能继续与纤维反应,所以含双活性基的活性染料固色率较高。根据活性基团的不同,常分为以下几类:

(1)双一氯均三嗪。国产的KE 型,国外的Procion H—E、Procion H—EXL 均属此类。(2)一氯均三嗪和乙烯砜型。国产的ME 型、Megafix B 型,国外的Sumifix supra、Remazol S、Basilen FM 等均属此类。

(3)一氟均三嗪和乙烯砜型。Cibacron C 型属此类。

(二)活性染料对纤维素纤维的染色原理

各类活性染料和纤维素纤维能发生共价键结合,结合反应的类型可分成两类。第一类是二氯均三嗪和一氯均三嗪等活性染料与纤维素纤维的结合反应;第二类是乙烯砜型活性染料和纤维素纤维的结合反应。

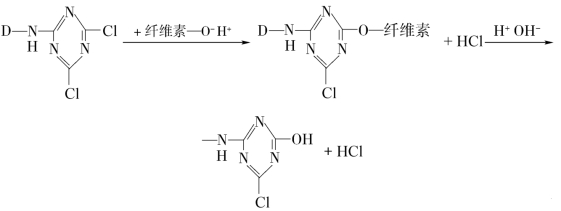

二氯均三嗪和一氯均三嗪型活性染料在碱性介质中与纤维素纤维的化学反应,是纤维素负氧离子取代染料活性基团上的氯原子,使染料与纤维发生共价键结合。水中氢氧根离子也会取代染料活性基团上的氯原子,使染料水解生成水解染料,水解染料失去了对纤维素纤维的反应能力。二氯均三嗪型活性染料和纤维素纤维以及和水的反应式如下:

当染料上第一个氯原子与纤维素纤维反应以后,第二个氯原子的反应活泼性就降低,需要在比较剧烈的条件下才能与纤维素负氧离子或与水中的氢氧离子发生化学反应。一氯均三嗪活性染料与纤维素纤维的反应活泼性,比二氯均三嗪型活性染料要低,染色时反应温度要高一些,所用碱剂的碱性要较强些。

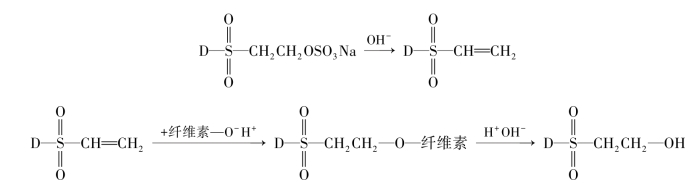

乙烯砜型活性染料和纤维素纤维在碱性介质中的化学反应如下:

以上所述的两种反应,都需要在碱性条件下进行。所以,染料上染纤维素纤维以后,染浴中需要加入碱剂,使纤维素纤维成负氧离子而和染料反应。(https://www.xing528.com)

活性染料在染色过程中,染料与纤维的反应及染料与水的反应同时存在,但在正常染色条件下,染料与纤维的反应速率仍远远大于染料与水的反应速率。但如条件控制不当,染液pH 值过高或温度过高,都会促使染料水解加剧,使染料的固色率降低。如何提高染料的利用率是活性染料染色的重要课题。

(三)活性染料对纤维素纤维的染色工艺

活性染料的染色有浸染、卷染、轧染、冷轧堆等方法,大多用于中浅色泽的染色,设计活性染料染色工艺时应尽可能考虑在染色结束时,固色率高,染色时间较短,染物的匀染性好。

活性染料的种类很多,各类活性染料的反应性和染色条件各不相同,以下以国产X 型、K 型、KN 型、M 型活性染料为例说明一般的染色工艺。

1.卷染 卷染采用的方法大致可以分为三种。

(1)一浴一步法。也称全料法,是将染料、促染剂、碱剂等在开始染色时全部加入染浴的简便染色方法。此法由于水解染料较多,不适宜续缸染色。

(2)一浴二步法。先中性染色,后加电解质促染,再加入碱剂固色。这种方法主要适用于小批量、多品种的染色,染浴吸尽率较高,不再续缸使用,其染物牢度较好。

(3)二浴法。在中性浴中染色,再在另一不含染料的碱性浴中固色。由于其染料吸着和固色在两个浴中分别进行,因而染料水解较低,能续缸使用,染料利用率高。

在以上三种染色方法中,通常采用一浴二步法染色。染色工艺流程为:卷染(4 ~6道)→固色(4~6 道)→冷水洗(2 道)→70~90℃热水洗(2~3 道)→皂煮(4~6 道95℃以上)→80~90℃热水洗(2 道)→冷水洗(1 ~2 道)→上卷。染液组成和染色条件见表3-2。

表3-2 活性染料卷染工艺处方及条件

注 每道5~8min。

染料用量视色泽要求而定,染料分两次加入,一般在染色开始加60%染料,第一道末再加余下的40%染料。染深色时如有必要,染料可分4 次加入。食盐、碱剂的用量视染料用量、染料的亲和力和反应性而定,通常X 型活性染料多采用纯碱,而K 型活性染料除了用纯碱外,以采用磷酸三钠为宜。

染色和固色一般可采用相同的温度,以便于控制。X 型活性染料可用30℃,K 型染料90℃,KN 型、M 型为60~65℃。酞菁母体结构的活性染料一般需用较高的染色和固色温度,如翠蓝KN—G、翠蓝M—GB 用85℃,翠蓝K—GL 用95℃。均根据染料的反应性能而定。

为了使染料的初染率较低,获得均匀的上染,通常在染色一定时间后加入电解质,必要时还可以分两次加入。也有一开始就加入染液的。电解质应事先用水溶解后再加至染液,并搅拌均匀。

难于染得均匀的颜色可考虑采用二浴法染色。

2.轧染 活性染料的轧染有一浴法轧染和二浴法轧染两种。一浴法轧染是将染料和碱剂放在同一染液里,织物浸轧染液后,通过汽蒸或焙烘使染料固着。二浴法轧染是织物先浸轧染料溶液,再浸轧含碱剂的溶液——固色液,然后再汽蒸使染料固着。轧染时采用亲和力较低的染料对匀染、透染、前后色泽一致均有利,但必须注意,亲和力低的染料在烘干时更容易发生泳移。

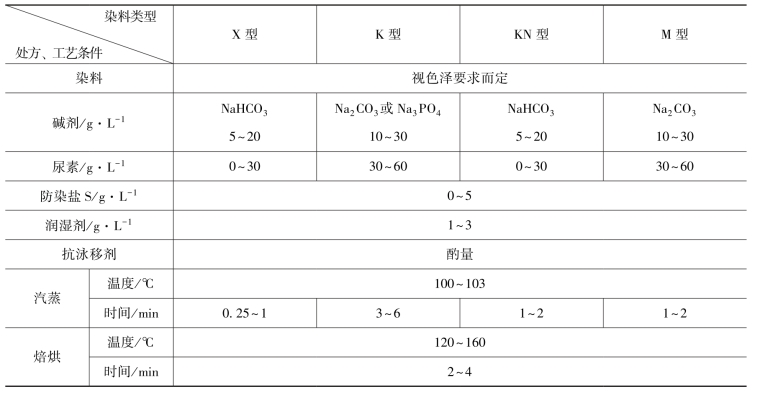

(1)一浴法轧染。一浴法轧染的染液组成及工艺条件见表3-3。工艺流程是:浸轧染液→烘干→汽蒸或焙烘→冷水洗2 格→75~80℃热水洗2 格→95℃以上皂洗4 格→80 ~90℃热水洗2 格→冷水洗1 格→烘干。

表3-3 一浴法轧染的工艺处方条件

碱剂的种类和用量应根据染料的反应性和用量而定,反应性低的染料,要用较强的碱剂,用量要多。染料用量高,碱剂的用量也高。对于反应性高的X 型活性染料一般采用小苏打作碱剂,染液的pH 值在8 左右,这样,在染液内染料的水解较少,在烘干、汽蒸或焙烘时,小苏打分解出二氧化碳,生成纯碱,pH 值提高,促使染料和纤维发生反应。

乙烯砜型活性染料的本身及其染料—纤维键耐碱性水解的能力均较差,一般也采用较弱的碱剂,如小苏打,也可采用释碱剂三氯醋酸钠。

K 型活性染料的反应性较低,一般宜用较强的碱剂,如碳酸钠。M 型活性染料可以根据具体情况选择用碳酸钠或用碳酸钠+碳酸氢钠作碱剂。

在一浴法轧染中,染液内含有碱剂,反应性强的活性染料易发生水解,制备染液时,碱剂宜临用前加入,染液制备好后,放置时间不宜过长,否则染料水解比较多,使染料的利用率降低。

尿素能帮助染料的溶解、纤维的吸湿和溶胀,有利于染料在纤维中的扩散,提高染料的固着率。

防染盐S 即间硝基苯磺酸钠,是弱的氧化剂,与还原性物质作用,分子中的硝基被还原成氨基:

防染盐S 的作用是防止活性染料在汽蒸过程中,因受还原性物质(纤维素纤维在碱性条件下汽蒸时有一定的还原性)或还原性气体的影响使颜色变萎暗。

海藻酸钠是一种常用的抗泳移剂,可减少在烘干时织物上染料的泳移。此外,尚可采用其他的抗泳移剂。

轧槽初染液视染料直接性大小加水冲淡0~20%,以保持前后颜色一致。轧液温度一般为室温。浸轧采用一浸一轧或二浸二轧,轧余率不宜太高。

汽蒸及焙烘的温度和时间主要根据染料的反应性、扩散性而定。对于反应性高的X 型活性染料,温度较低,时间较短;对于反应性低的K 型活性染料,所用温度较高,时间较长,故一般不用此工艺。

(2)二浴法轧染。二浴法轧染的染液组成及工艺条件见表3-4。

表3-4 二浴法轧染的染液组成和固色液组成

工艺流程:浸轧染液→烘干→浸轧固色液→汽蒸(100 ~103℃,1min)→水洗、皂洗(同一浴法轧染)。

在二浴法轧染的轧染液中一般不加碱,这样,染液稳定性较好。但轧染液中也可加一定量的弱碱剂,以提高固色率。在固色液中一般用较强的碱,使能在较短时间内完成固色。固色液中加食盐是为了浸轧固色液时减少织物上染料的溶落。为了避免初开车得色较浅,一般在固色液中加5%~10%轧染液。

3.轧卷—室温堆置染色(冷堆法)(pad-batch cold dyeing) 活性染料轧卷—冷堆法染色具有设备简单、匀染性好的特点,因不经汽蒸,所以具有能耗低,染料利用率较高,匀染性好等优点。工艺流程为:浸轧染液→打卷后转动堆置→后处理(水洗、皂洗、烘干)。

轧液中含有染料、碱剂、助溶剂、促染剂、渗透剂等。

同轧染一样,轧卷—冷堆法也是通过压轧使染料吸附在纤维表面。X 型、KN 型、M 型、K 型均可应用。轧卷—冷堆法采用在低温情况下固色,为了提高染料的反应性,往往需要选择较强的碱剂,pH 值可以比卷染工艺高。

使用时根据所用染料类型选用碱剂。X 型的一般用纯碱,用量为5 ~30g/L。K 型活性染料一般适用烧碱12~15g/L。KN 型和M 型活性染料反应性介于两者之间,染料用量在10g/L以下时,可以采用磷酸三钠作碱剂,其用量为10g/L 加染料克数之和。染料用量在10g/L 以上时,可用混合碱剂,即磷酸三钠5 ~7g/L 加烧碱3 ~4g/L,也可以单用烧碱,可用0.441×(1/5×染料克数+8)g/L 这一经验公式来计算。使用水玻璃—烧碱法,对提高染液稳定性、消除风印有利,用量一般为浓度约45%的水玻璃(Na2O ∶SiO2 =1 ∶2.6)100g/L;氢氧化钠6~13g/L。上面介绍的仅为一般原则,使用时还应根据染料性能、工艺要求等因素调节使用。

促染剂如食盐、硫酸钠有利于堆置时纤维吸附染料,提高固色率。轧卷—冷堆法必须严格控制轧余率,轧余率以低些为宜,一般控制在60%以下。带液过多,固色率低,并且容易产生有规律的深浅横档。

浸轧染液后,织物在打卷装置上成卷,打卷要求平整,布层之间无气泡。堆置时,布卷要密封,包上塑料薄膜,并不停地缓缓转动,防止布卷表面水分蒸发或染液向下的重力流淌而造成染色不匀。在堆置时,浸轧在织物上的染料被纤维吸附,向纤维内扩散、固着。其原理相当于极小浴比的浸染,因温度较低,堆置时间较长,有较长的扩散和固着时间,所以固色率高,匀染性好,没有在轧染烘干时由于染料泳移而造成的染疵,布面比轧染光洁。堆置时间根据所用染料的反应性和用量,所用碱剂的种类和用量而定,一般X 型活性染料堆置2~4h,K 型活性染料堆置16~24h,KN 型、M 型活性染料堆置4 ~10h。铜酞菁结构的翠蓝染料扩散性差,反应性低,要适当增加碱剂用量和堆置时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。