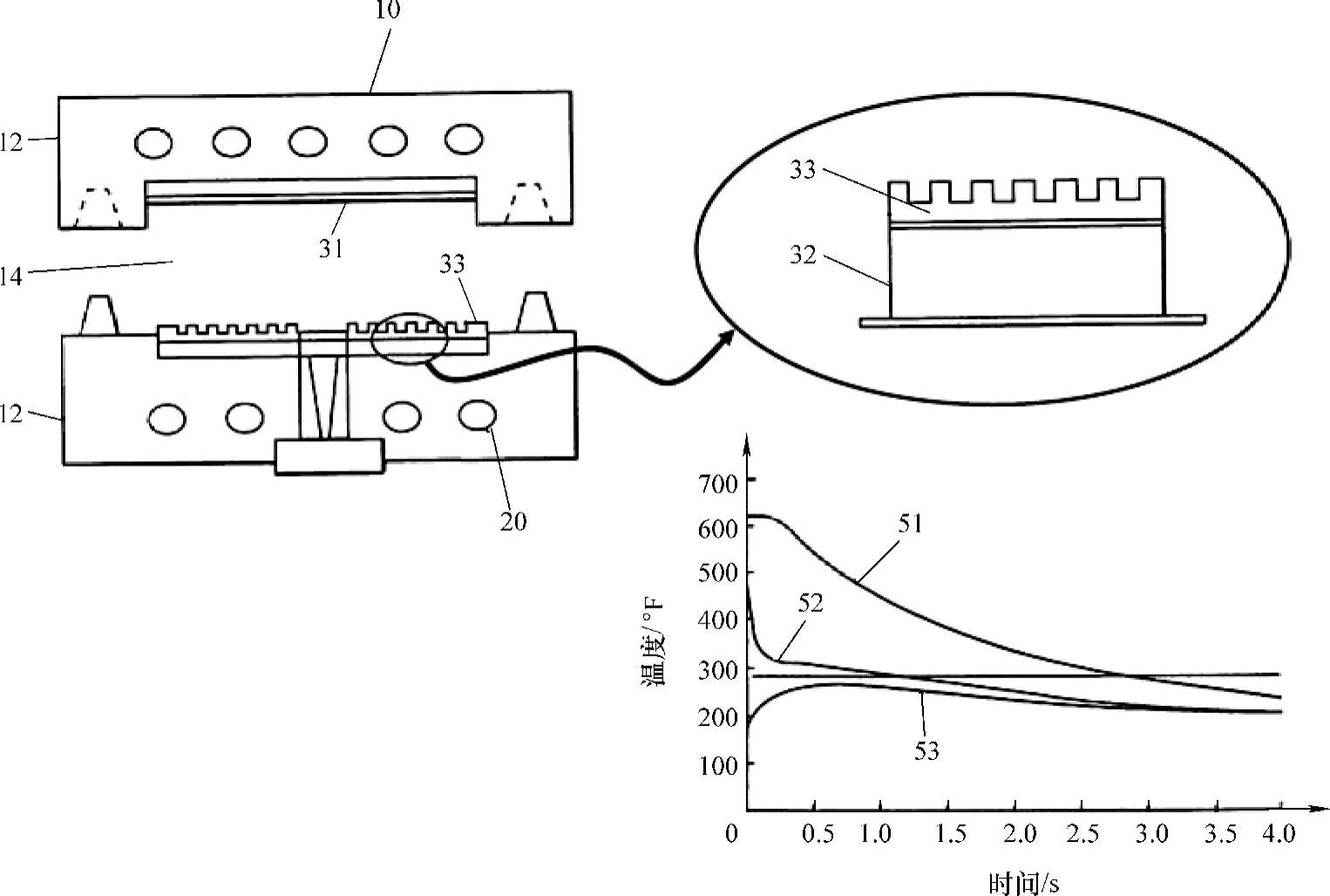

对于难以操纵的模具壁温动态控制,提出了一个“被动”的冷却系统设计,“被动”一词是指模具不需要利用任何外部能源来控制模具壁温。图13.26所示即为这样一种设计,其主要用于成型光学制品时的模具壁温控制[76]。该模具有两个模板部分12,它们形成型腔14。与每个传统模具的设计一样,图中的冷却水道20用于冷却高聚物熔体。然而,在两模板12与压模装置31和33之间设置有绝热元件22。绝热元件22由低热导率材料制造,而且最好是耐高温的高聚物,例如聚酰亚胺、聚酰胺亚胺、聚酰胺、聚砜、聚醚砜、聚四氟乙烯、聚醚酮。绝热层一般通过先旋转包覆一层0.25mm厚的未固化高聚物、然后固化的方法制作。压模装置33一般由镍制造,其以特定的外形来压制成型制品,也使得绝热层在成型过程中保持均匀、光亮的外表面。

成型过程中,设置在压模板33后的绝热层22减缓了冷却系统对树脂的冷却。因为绝热层的存在,压模装置的温度在充模阶段升高并保持一个较高的温度,因此避免了制品表面快速冷却而造成的表面缺陷。压模装置的温度分析:可以通过特定工艺条件、熔体层厚以及物料性能来控制熔接面;单向冷却分析可以解释一些物理现象,也有助于进行设计优化。在所讨论的例子中,可从光盘中心线温度曲线51得知将制品冷却到低于高聚物熔体玻璃化温度所需的最短冷却时间。压模装置温度曲线52分析:熔接面对光盘表面热应力和形成不良痕迹有一定的影响,并已经过测定。绝热层后面的模具温度曲线53说明模具作为热的接收端,其温度保持在一个固定值。

(https://www.xing528.com)

(https://www.xing528.com)

图13.26 传热管理模具设计

模具设计者和工艺工程师能直观地认识到,附加绝热层将降低熔体向模具的传热速率,因此也将延长冷却时间。为了缓解这一问题,在压模板刚受热时,就可以给冷却水道通以温度更低的冷却流体以提高传热速率。因此,这一设计能提供较为合理的模具壁温控制而不需要额外的能源消耗和控制系统。然而,这种温度控制设计与其他温度动态控制设计相比,存在一些限制。另外,这种模具壁温控制方法可能在复杂三维制品的成型中难以应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。