粉末注射成型制品的设计和常规的塑料注射成型制品或压铸制品的设计相似,只是由于注射成型的材料性能不同,其尺寸与收缩率不同。在设计粉末注射成型制品形状时必须考虑到:①模具型腔必须能够被注射料完全充满以形成制品的全部形状;②注射料固化必须无损于零件成型坯;③成型坯必须可从模具中推出且不产生变形,并可进行进一步加工。

粉末注射成型制品的设计应注意以下几个方面:

(1)脱模斜度 为便于从模具中取出成型的制品,制品壁都应带有脱模斜度,脱模斜度的大小由制品形状的复杂程度而定。为便于制作模具,一个制品上所有的脱模斜度应尽量相同。

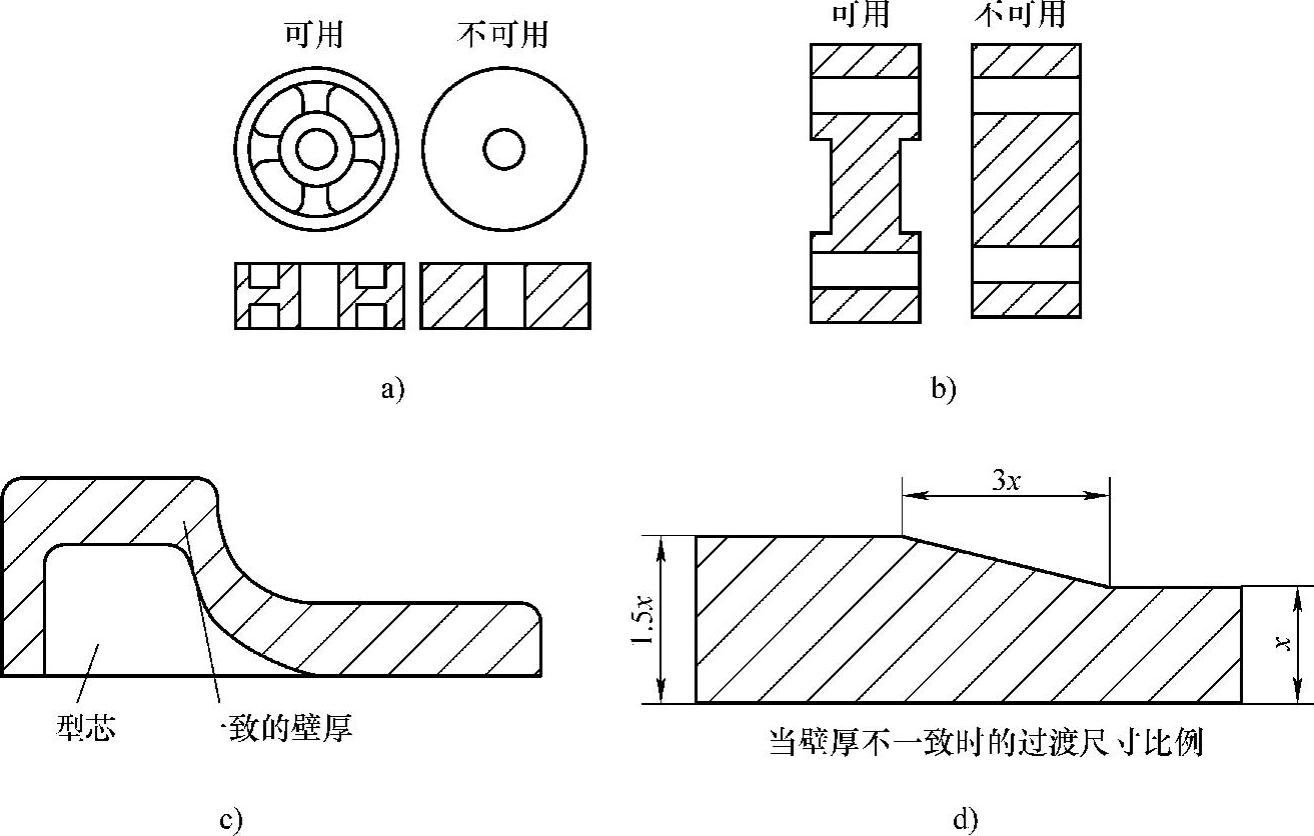

(2)壁厚 成型制品各处的壁厚应尽量均匀一致(如图6-19所示),壁厚不同会导致成型零件扭曲,产生内应力、空洞、开裂及凹陷,另外还可能导致收缩不均匀、影响尺寸精度。零件壁厚最好为1.3~6.3mm。

图6-19 均匀一致的壁厚

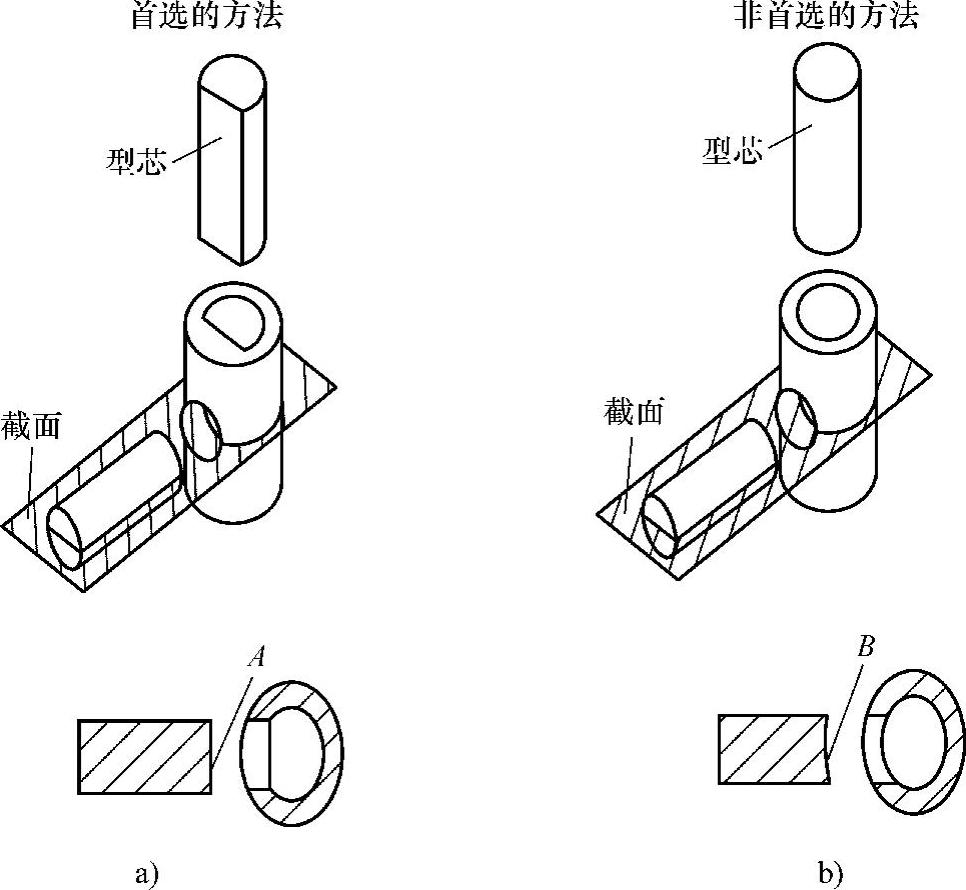

(3)孔 用型芯成型孔可将横截面减小到规定的范围之内,获得均一壁厚,减小材料消耗,并减少或避免切削加工。孔的方向最好平行于模具开模方向并垂直于分型面。最好采用通孔,不用盲孔,因为成型通孔的型芯可支撑在两端,而成型盲孔必须使用悬臂型芯。内部的连通孔应相互垂直,可能的话,应将孔做成D形,以便于型芯密封,如图6-20所示。

图6-20 孔的相交(https://www.xing528.com)

图6-20a中,A处在型芯上提供了一个平的接触表面,保证了良好的密封性。图6-20b中,B处在型芯上提供了一个弯曲的接触表面,导致该处过早地磨损,产生较大的飞边。

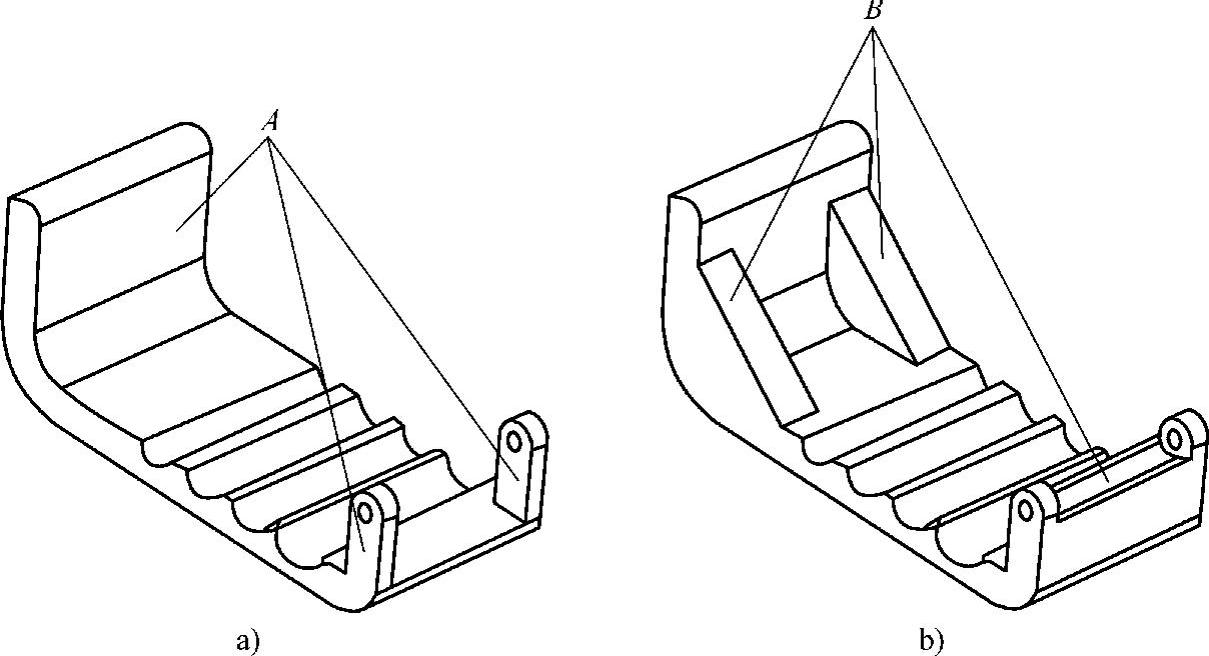

(4)加强筋 加强筋除用于增大薄壁的强度与刚度,避免出现厚截面外,还可以改善注射料的流动与限制变形。加强筋的厚度不得大于邻接壁的壁厚。在结构上需要较厚的加强筋时,应用多条加强筋替代。加强筋可能导致邻接壁反面产生凹陷、翘曲变形等。图6-21a中,A处没有加强筋,接头的强度有可能降低,在脱脂和烧结过程中有可能变形。图6-21b中,B处增加了加强筋,可以增加零件的强度,并减小零件的变形。

图6-21 加强筋的使用

(5)倒角与圆角 倒角与圆角的合理应用可减小零件转角处的应力,对产品功能是有益的。倒角与圆角能够避免导致模具开裂或磨蚀尖角,并有利于注射料流入模具型腔中,因此对于注射成型工艺过程也是有利的。对于大多数金属粉末注射成型零件都推荐采用半径为0.4~0.8mm的倒角。

(6)尺寸精度与表面粗糙度 粉末注射成型工艺的优势之一是能够控制注射成型零件烧结时的收缩以获得精密公差。尺寸公差一般可保持在名义尺寸的±(0.3%~0.5%)范围之内,下限为±0.025mm,角度公差一般为0.5°。鉴于粉末颗粒的孔隙度较低,金属粉末注射成型零件的表面粗糙度一般为Ra8μm。

其他功能性与装饰性形状,如标记、滚花、零件号及型腔号之类的形状细节都易于在模具中成型,但不能成型于平行或接近平行于模具开模方向的模具零件表面上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。