1.系统分析

在生产线末端设有二维条码机打码工位,通过RFID读/写器读/写电子标签内物料信息,并将信息发送到打标服务器,如果产品检验合格则启动打标机工作程序,完成对产品的打标工作,使得系统能对加工好的成品进行信息追溯和管理,如果产品检验不合格则直接放行进入废品收纳通道。

根据控制需求,产品打标位置应精确定位,因此桁架机械手的X/Y方向分别用伺服电动机定位,需要用到定位模块FM353,FM353通过远程I/O模块ET200M接入主控制器系统,PLC作为DP主站与分布式I/O模块交换数据并监控PROFIBUS-DP网络。

2.远程I/O站配置

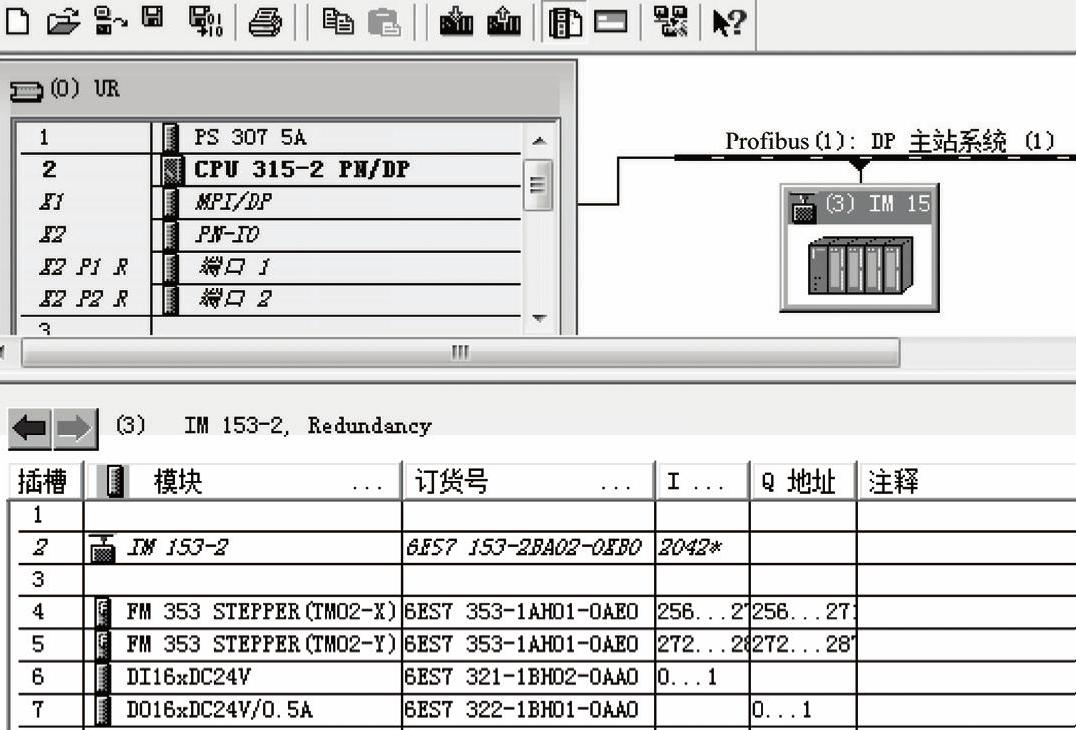

ET200M模块配置如图14-14所示,模块的PROFIBUS-DP接口通过PROFIBUS-DP电缆与PROFIBUS-DP主站CPU315-2PN/DP的DP接口连接。远程I/O站按照PS307模块+IM153-2模块+FM353模块(X方向)+FM353(Y方向)+DI16*DC24V模块+DO16*DC24V/0.5A模块的顺序安装在与S7-300 PLC相同的导轨上。

图14-14 ET200M的配置

3.PROFIBUS-DP从站配置

系统中从站模块是ET200M模块,机架上分别插入IM153-2、FM353(X轴)、FM353(Y轴)以及DI模块、DO模块,如图14-15所示。

图14-15 ET200M硬件组态

4.定位模块FM353功能实现

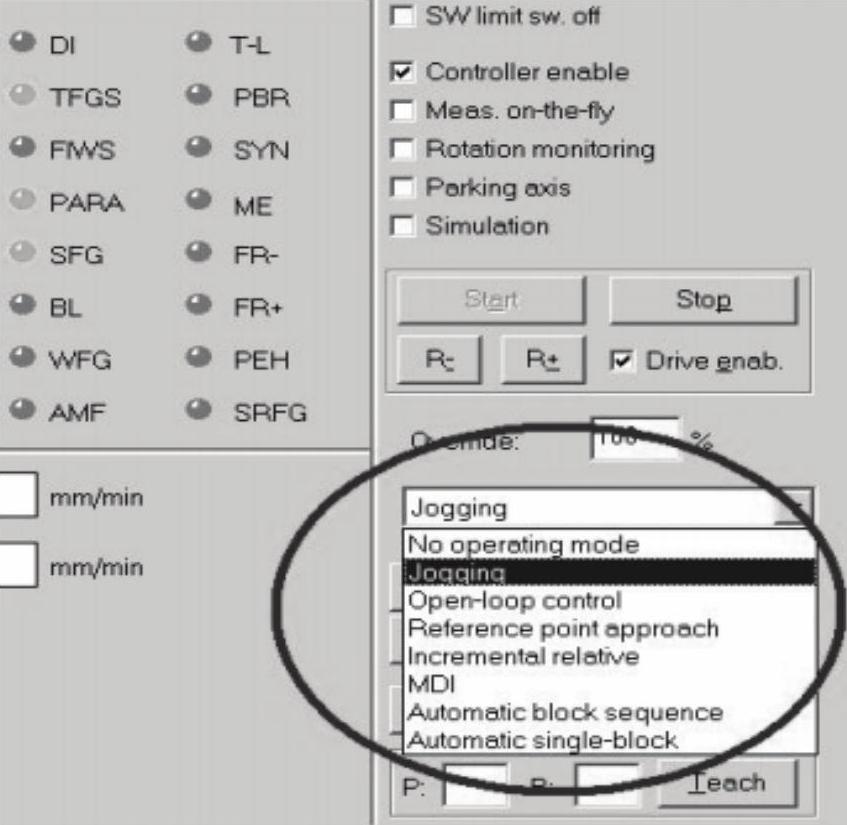

FM353模块与伺服驱动器通信信号包括正负脉冲输出、正负旋转方向输出等(模块驱动器接口信号中的位置脉冲、方向、驱动使能以及电流调节输出信号均为差分输出)。FM353将脉冲信号和方向信号发送到伺服驱动器中,从而控制伺服电动机运动,完成打标工件的定位任务。FM353共有7种工作模式,如图14-16所示。

图14-16 伺服电动机工作模式的选择(https://www.xing528.com)

打标运动系统设置了三种模式,分别是Jogging、Reference point approach以及MDI模式。Jogging模式是一种利用外部的控制按钮移动的控制方式,需要外部提供运动方向信号。Reference point approach模式用于消除FM353的零点偏置,为了定位水平和垂直的原点,在桁架机械手的水平轴和垂直轴上分别安装了档块,在电动机上安装有接近开关,用于确定系统的参考点。

MDI模式是一种半自动工作模式,用于自动执行手动输入的数据。

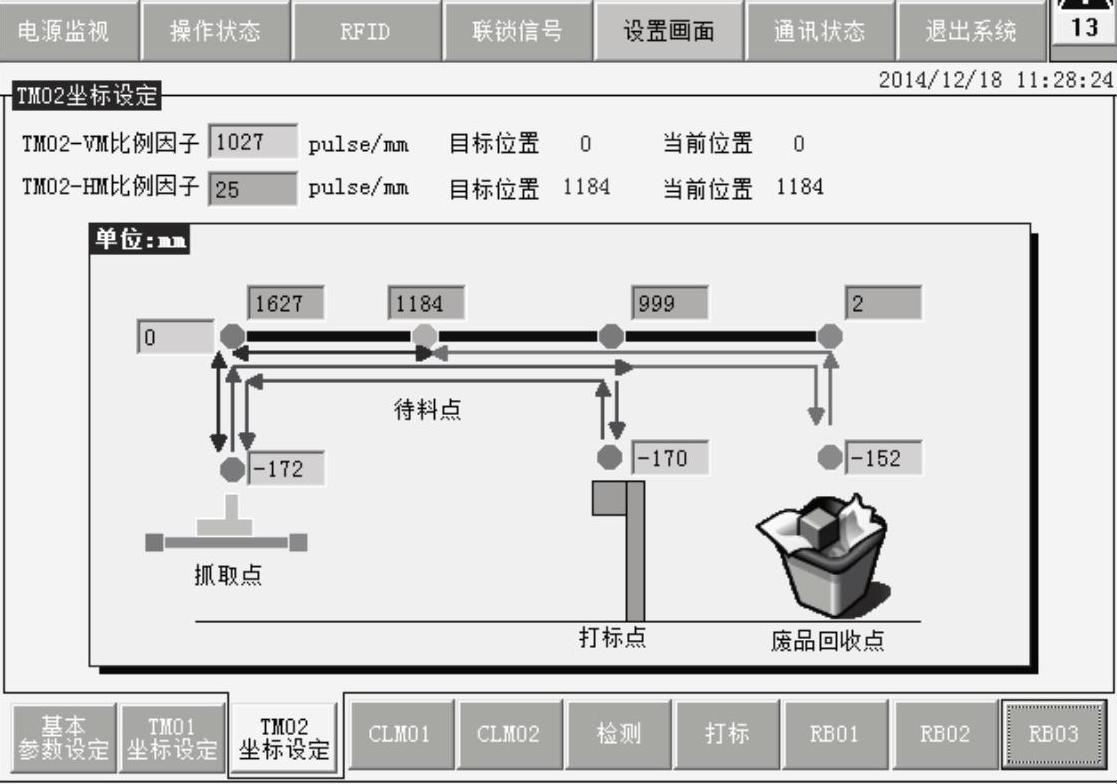

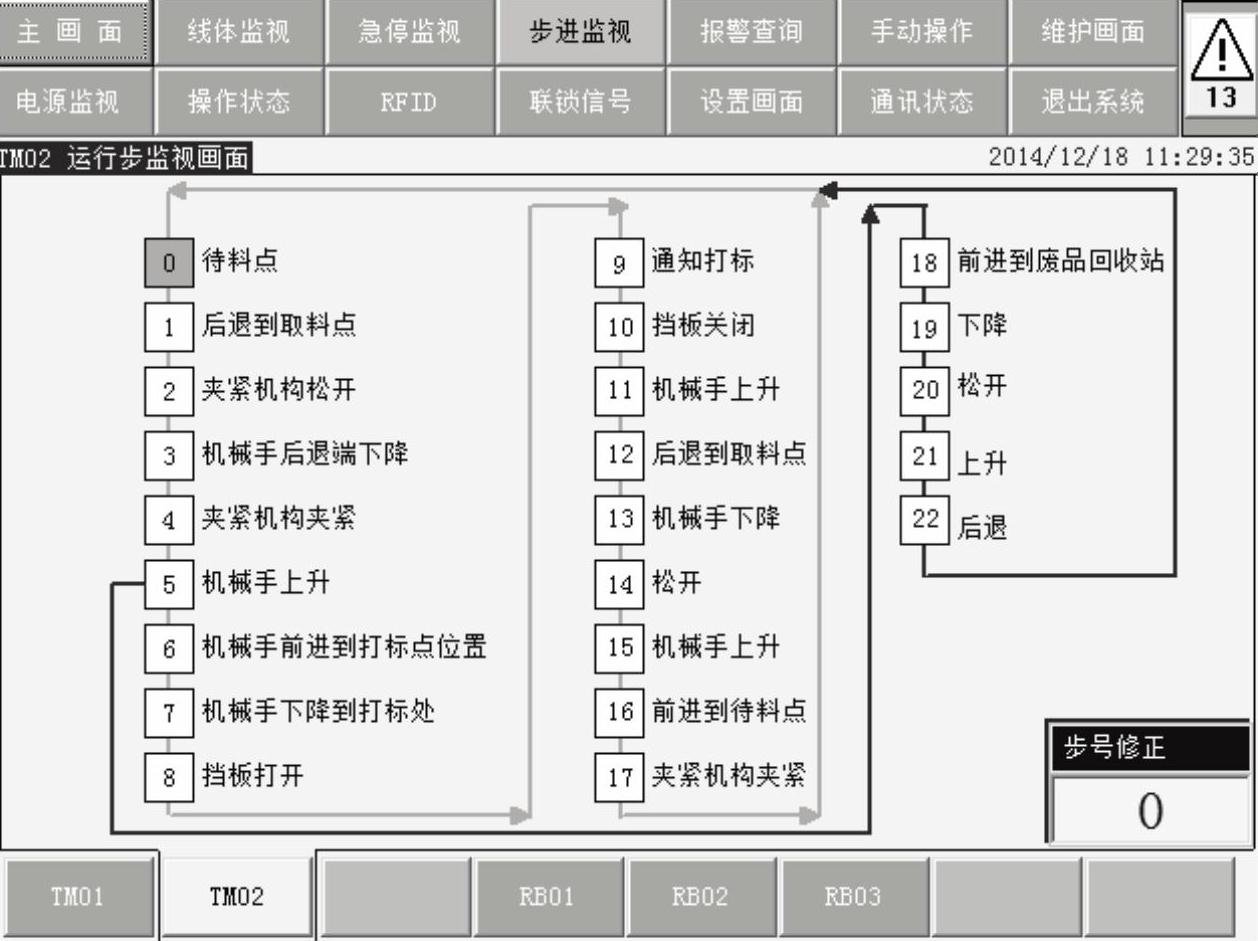

桁架机械手HMI坐标设定界面实现如图14-17所示,电动机运行的步骤显示如图14-18所示。

图14-17 坐标值设定

图14-18 步进电动机状态监控

5.打标系统调试

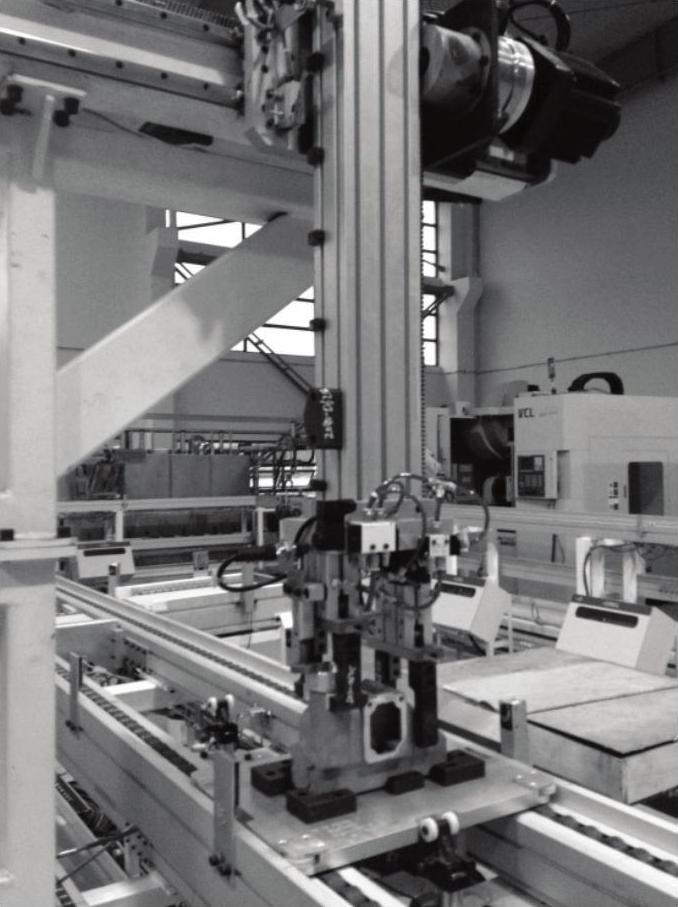

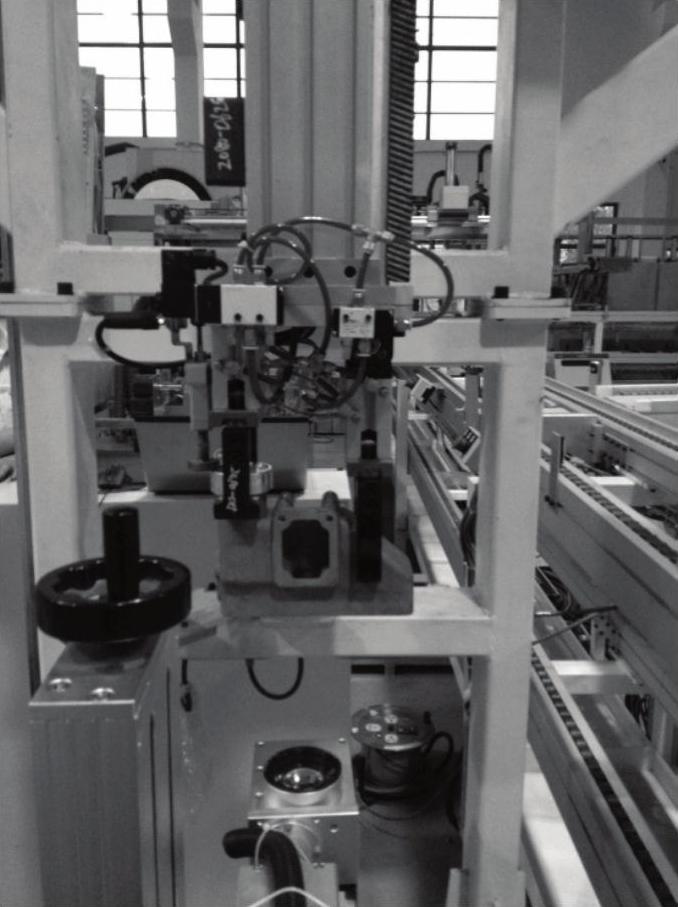

系统调试包括硬件调试、软件调试及系统联调。硬件调试主要是现场伺服驱动器参数设置、参考点定位以及工件能否正常抓取/夹紧等工作;软件调试主要是通过测试点动、寻找参考点、半周期运行等工作模式调整系统逻辑关系是否符合运行要求;系统联调则是将现场全部设备配合起来联动、调节功能是否正常、工件打标位置是否符合要求以及生产现场是否符合要求等。图14-19所示为椼架机械手的Y轴下降至自动线上工件指定抓取位置,并夹紧工件;图14-20所示为椼架机械手通过X、Y轴的运动将工件运送到打标指定位置进行激光打码。

图14-19 机械手在线上抓取工件

图14-20 机械手将工件放在打标位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。