在机械镀锌工艺操作中,卸料分离后工件表面沾有水分,应及时对工件进行烘干处理;否则,工件表面未干燥彻底而沾有水分,当工件堆放在一起时工件之间的接触表面没有自由流动的空气,镀层的局部表面不能形成致密的、有一定黏附性的碱式碳酸锌[2ZnCO3·3Zn(OH)2]阻止镀层进一步腐蚀[33,34],而是发生电化学腐蚀,形成白锈,影响镀层的外观,甚至降低镀层的使用寿命[35,36]。目前,机械镀锌后工件常采用烘房干燥或日光照晒两种方式去除工件表面的残留水分,日光照晒法温度低,效率低,受天气条件的影响,已逐渐淘汰。烘房干燥时,对加热温度和加热时间没有严格的要求,采用100℃、200℃或更高的温度,普遍认为采用高温时,干燥速度快,有利于促进镀层的合金化,提高镀层的致密度;加热时间一般为1h左右,这主要根据机械镀锌工艺整个流程所需时间而定,加热时间过长、过短都会影响机械镀锌的生产率。

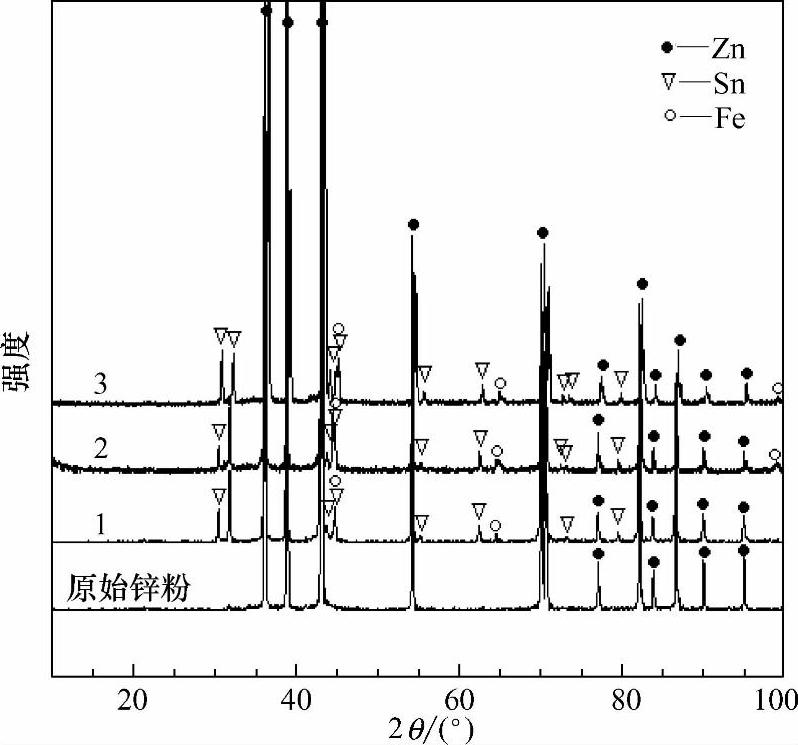

图4-26所示为镀层和原始锌粉的XRD衍射图谱。分析图4-26可知,镀层均包括锌、锡、铁三种单质,镀层中没有化合物或固溶体出现,金属锌是镀层的主体。即使在炉内加热从100℃增加到300℃时,镀层也没有在加热过程产生化合物相。金属锌的熔点为419℃,其再结晶温度小于5℃,理论上分析镀层中紧密接触的锌粉颗粒之间容易发生原子的扩散,形成固溶体合金相。但镀层的结构不是金属锌的块体材料,而是金属锌粉构成的非连续体系,锌粉颗粒的接触不外乎为点接触。并且试样在炉内加热时,试样表面的水分容易蒸发,而镀层内部的水分(尤其是非连通空隙中的水分)难以挥发或部分挥发,这样有的锌粉颗粒表面吸附有纳米级厚度的水层[37]。另外,固体颗粒之间发生扩散要同时具备四个条件:①温度要足够高;②时间要足够长;③扩散原子要固溶;④扩散要有驱动力[38]。三种镀层试样的炉内加热温度分别为100℃、200℃、300℃,均低于机械能渗锌的温度要求(400℃)[39,40]。假设在镀层中锌粉颗粒之间紧密结合,不考虑压力、介质的影响,则锌-锌间的扩散系数为

式中 D——扩散系数(m2/s);

D0——扩散常数(1×10-5m2/s);

Q——扩散激活能(9.156×104J/mol);

R——摩尔气体常数[8.314J/(mol·K)];

T——热力学温度(K)。

图4-26 镀层和原始锌粉的XRD衍射图谱

1—100℃×1h 2—200℃×1h 3—300℃×1h

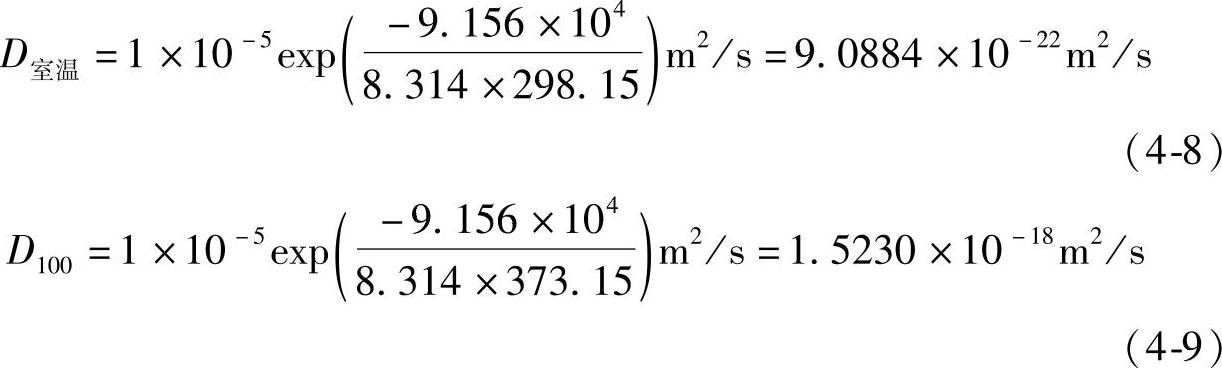

在机械镀锌过程(室温,T=298.15K),后加热温度分别为100℃(373.15K)、200℃(273.15K)、300℃(573.15K),保温时间1h的情况下,锌-锌之间的扩散系数D室温、D100、D200、D300分别为(https://www.xing528.com)

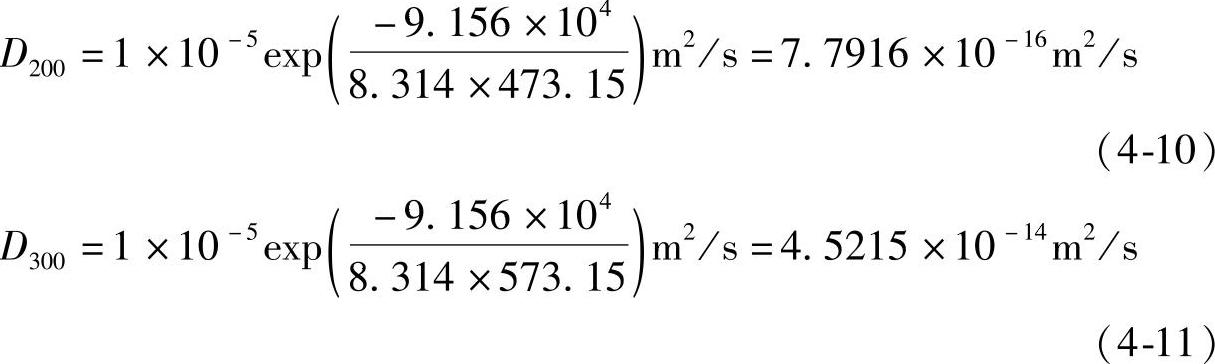

将上面的计算结果对比可以看出,随着温度的提高,锌粉颗粒间锌的扩散系数成指数增加,尤其是当镀后加热温度为200℃和300℃时将单位m2/s换算成μm2/h,D200、D300则分别2.8050μm2/h、162.77μm2/h,按此分析,镀层中很容易产生颗粒接触界面的扩散。然而图4-26的XRD结果表明,Zn的衍射峰接近锌标样的衍射峰,镀层形成前后,锌晶体的晶格常数基本没有变化,镀层基本没有扩散现象发生。这可能与镀层中锌粉颗粒之间的实际接触面积、接触距离、锌的空位扩散机制[41]、镀层中其他金属的影响有关。另外,保温时间太短,扩散原子在晶体中每跃迁一次最多只能移动0.3~0.5nm的距离,要扩散1mm的距离,必须跃迁亿万次才行,何况原子跃迁的过程是随机的,只有经过相当长的时间才能造成物质的宏观定向迁移,在1h内镀层中发生明显的原子扩散是不可能的;固态原子的扩散驱动力本质不是浓度梯度,而是化学位梯度,镀层中锌粉间不存在显著的化学位梯度,也就不可能发生扩散。因此,试样在炉内加热从100℃增至300℃时,镀层中锌粉颗粒之间不能发生相互扩散,更不能使锌与其他金属构成金属间化合物,镀层中锌粉颗粒之间的结合为机械结合,不能通过加热产生冶金结合,进而不能通过加热降低镀层的孔隙率。若只想通过提高加热温度,以求达到镀层的合金化,反而造成镀层的表面氧化,致使镀层失效。例如,当加热温度为350℃时,炉内加热1h后发现镀层表面出现块状黑色氧化物(见图4-27),冷却到室温用手指轻轻一触便脱落,镀层发生了氧化失效。

因此,机械镀锌操作过程不能只靠提高加热或保温温度来改变镀层的结合机制,提高镀层的结合强度。这与块状粉体材料成型过程的烧结有着根本的区别。烧结是原子的温度活动性引起的颗粒(体)间接触的量与质的变化;机械镀锌层的镀后加热是在短时间内蒸发掉镀层表面的水分,防止镀层表面出现白锈。镀锌后加热的主要作用如下:

(1)蒸发掉镀层表面及内部的吸附水 卸料分离后工件表面残留有一定量的水分,另外成层过程中部分水分残留在镀层内锌粉颗粒之间,镀后加热可在较短时间内使这两部分水分挥发。

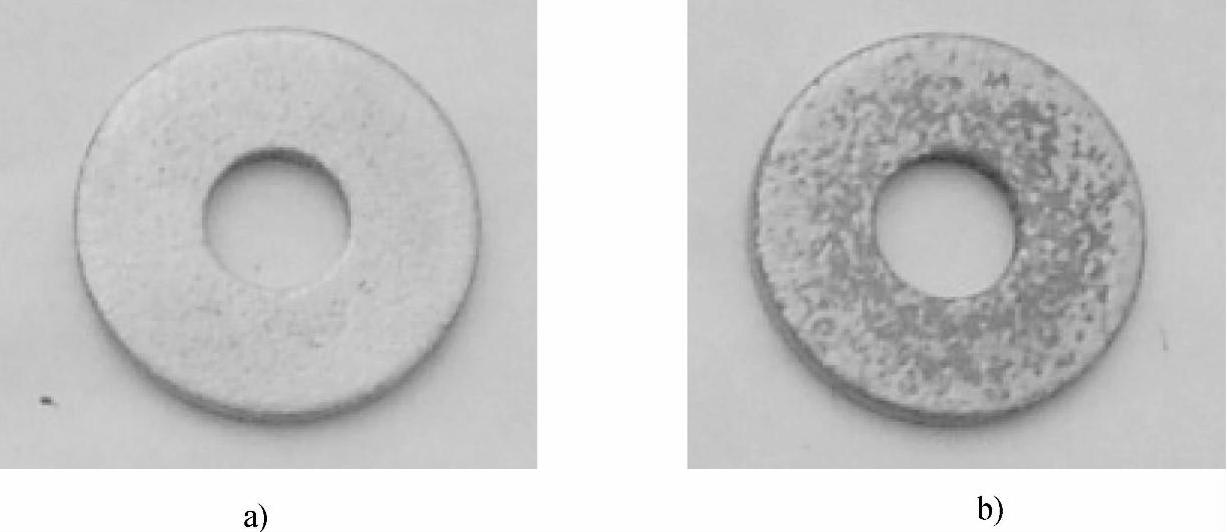

图4-27 350℃保温1h加热前后镀层的表面

a)加热前 b)加热后

(2)消除应力 因为机械镀锌层在形成过程受到玻璃丸冲击介质的多次小载荷反复冲击,且镀层形成以后镀层内的锌粉颗粒不能再发生相对运动,故镀层内不可避免地产出了残余应力。另外,工件施镀前经过酸洗工序,机械镀锌的镀液环境为弱酸性镀液环境,在加工过程中,镀液中发生着微弱的析氢反应,施镀结束后镀层具有轻微的氢脆现象。镀后加热在消除镀层残余应力的同时,消除了镀层的轻微氢脆。

综上分析可见,机械镀锌后加热处理不会引起镀层发生扩散或其他合金化过程,进而不会改变镀层与基体间、镀层内锌粉颗粒间的结合机制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。