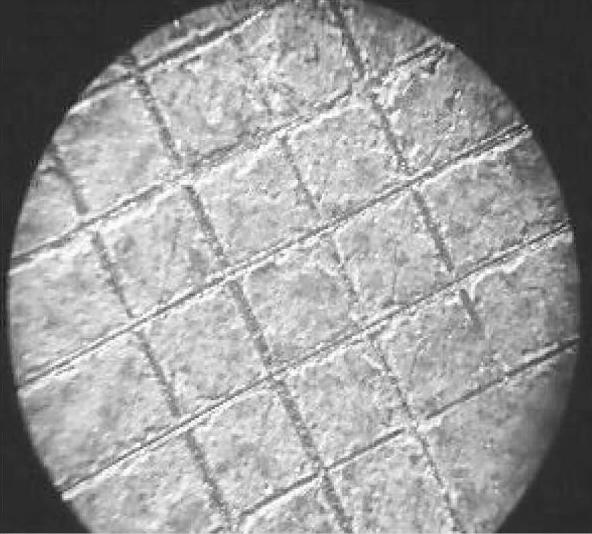

1.划格法试验结果

划格试验表明,划线间的机械镀锌层不存在翘起或剥离现象,划线后镀层也没有出现明显的裂纹(见图5-12),说明镀层具有足够的延展性、硬度等,镀层具有较好的结合强度。

图5-12 机械镀锌层划格试样结果(28×)

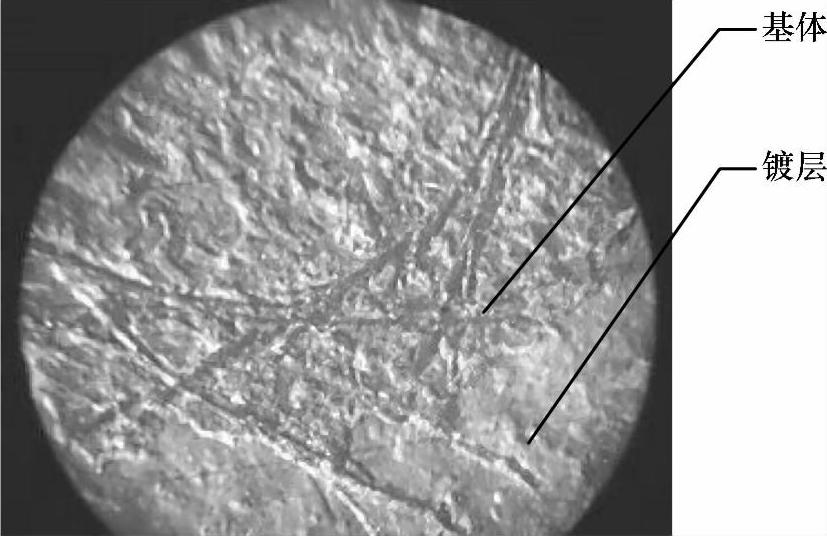

2.拉开法试验结果

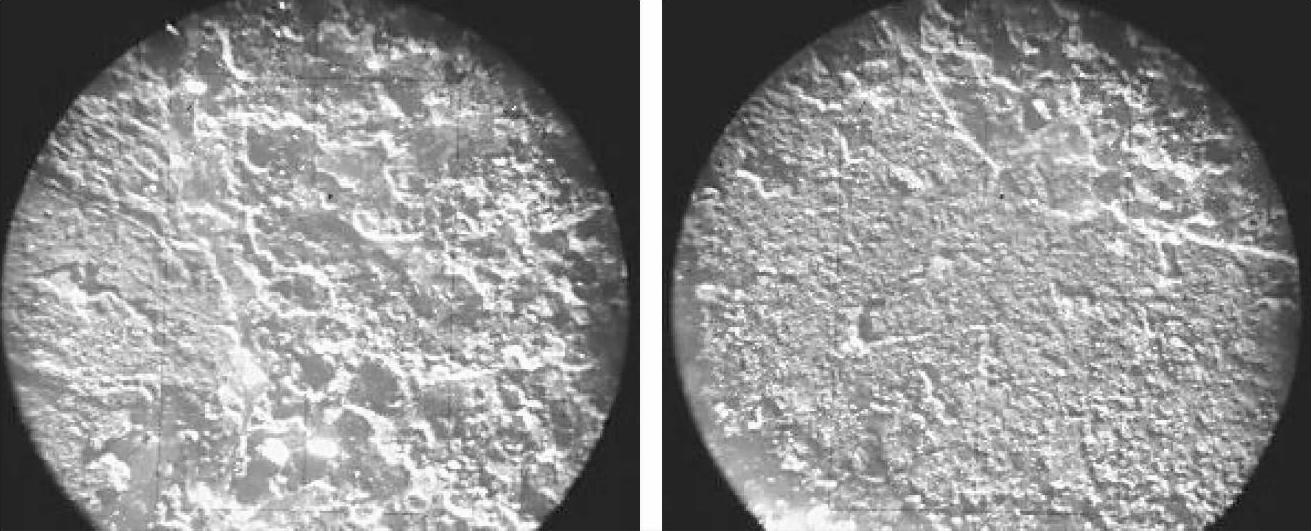

不同厚度镀层试样的拉开法试验结果表明,破坏均发生在镀层与基体界面,破坏后试样表面的镀层被拉拔掉,裸露出基体表面(见图5-13)。这说明拉伸时镀层与基体间的结合强度低于镀层内锌粉颗粒间结合形成的内聚力和拉杆与镀层之间的粘结力。

图5-13 拉力试验后试样形貌(28×)

镀层与基体界面拉开试验结果见表5-2。从表5-2可以看出,镀层厚度从20μm增加到60μm,镀层与基体间的结合强度逐渐降低。

表5-2 镀层与基体界面拉开试验结果

从表5-2中还发现,机械镀锌层的结合强度值比较低,结合强度值在2~3MPa之间,远低于双金属冷压焊、热喷涂、冷喷涂等其他涂(镀)层的结合强度。

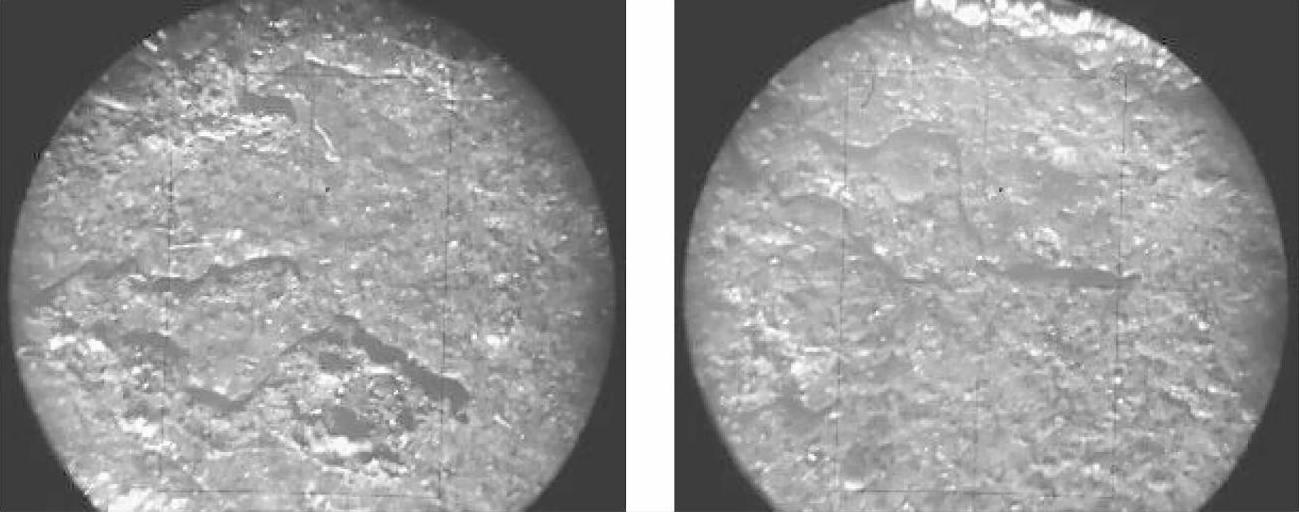

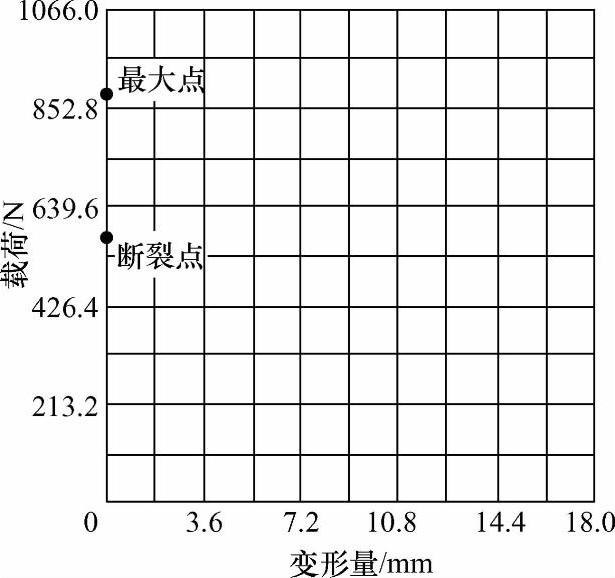

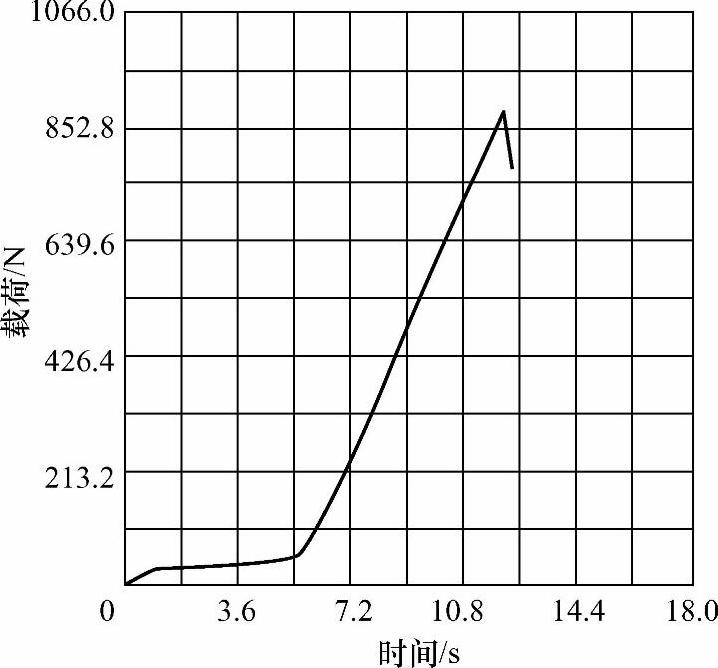

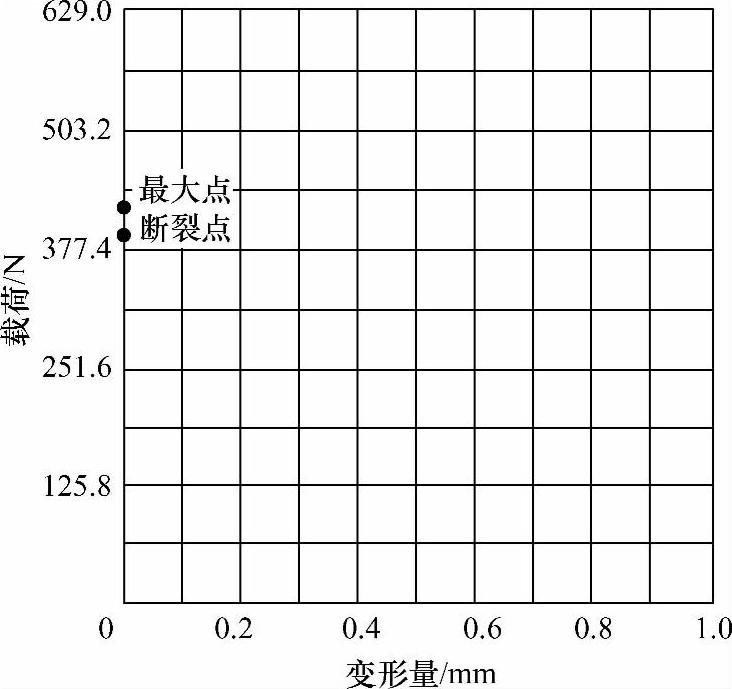

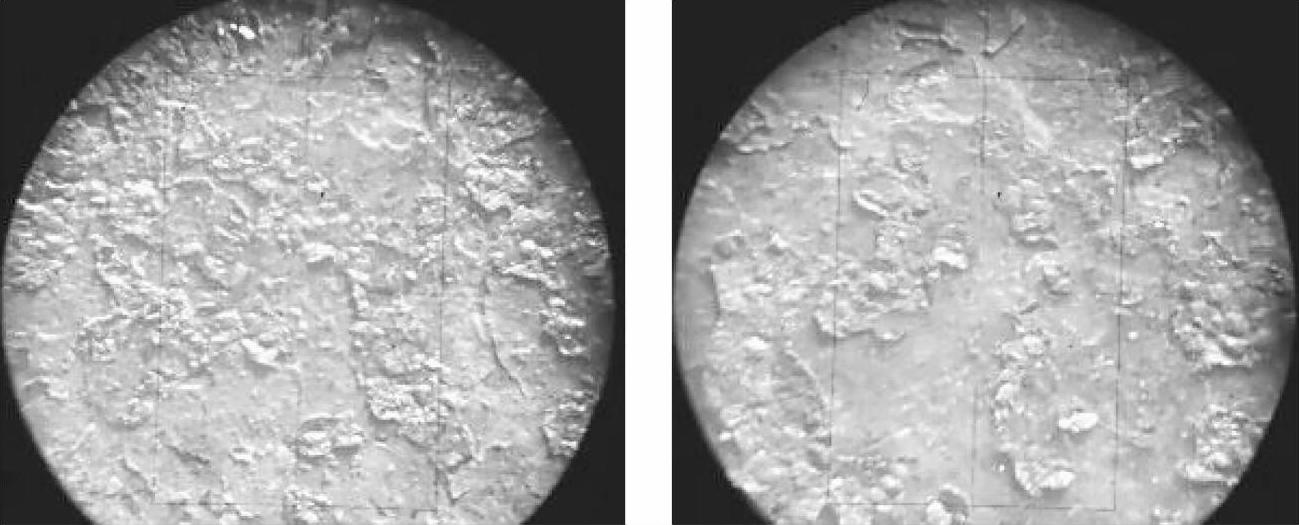

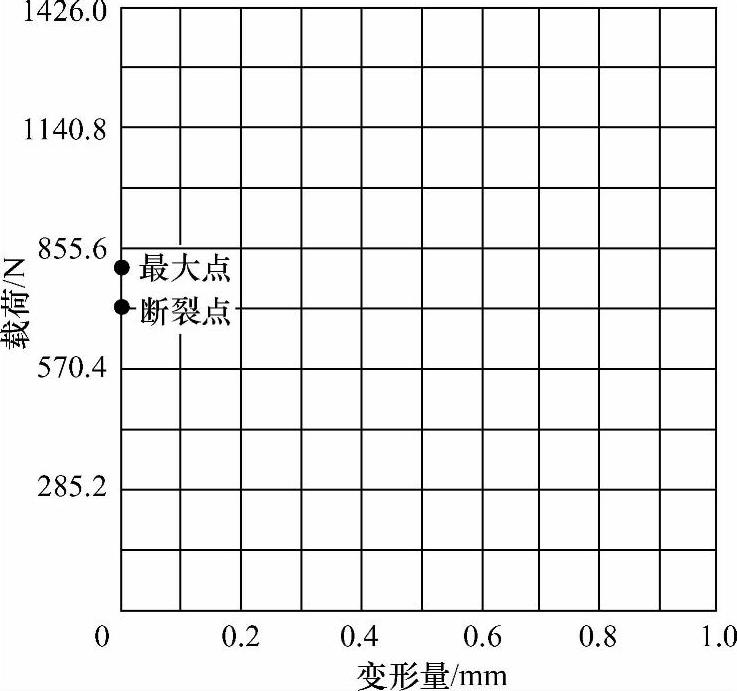

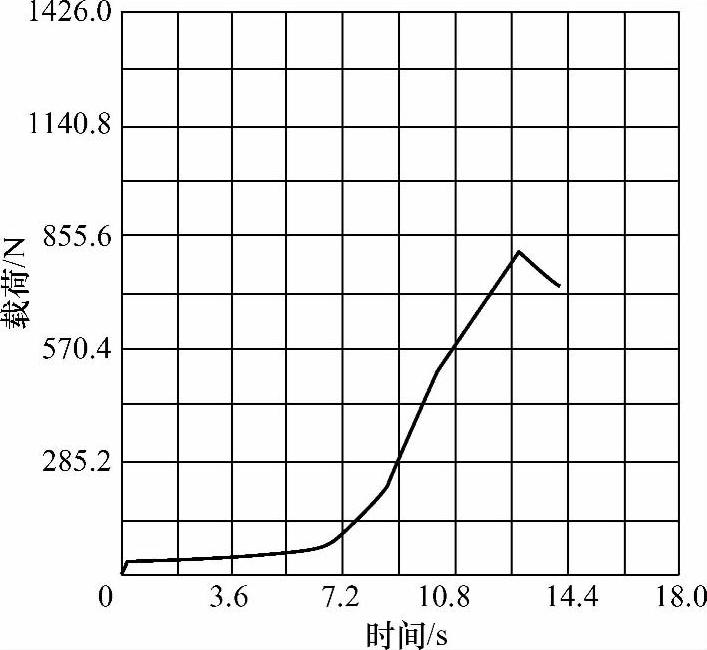

20μm厚镀层试样经拉伸试验拉开后,发现镀层表面(粘接面积:180.32mm2)只有小部分镀层呈块状与基体分离,镀层并没有全部或大部分与基体分离,呈局部少量分离破坏(见图5-14、图5-15)。拉伸数据显示,拉伸过程镀层与基体所承受的最大载荷为883.676N,镀层与基体分离时的载荷为573.315N,镀层的最大抗拉强度为4.90MPa,镀层拉开的失效强度为3.18MPa,远低于金属锌的弹性模量(100700MPa)。分析力-变形拉伸曲线(见图5-16)和力-时间曲线(见图5-17)发现,试样在拉伸过程中几乎没有发生塑性变形,即在弹性变形阶段发生了镀层与基体间的分离失效。拉伸过程中,断裂点(失效)和最大点(完全拉开分离)处的载荷存在一定的差值,结合第3、4章内容分析,这可能是因为镀层与基体界面的结合除了机械咬合外的确存在锌、锡、铁之间的金属键合。断裂点出现后,在力-时间拉伸曲线(见图5-17)没有出现载荷的陡变,这说明拉开失效后至完全拉开分离前界面处镀层和基体之间仍存在一定程度的连接。粘结时所用强力胶为502非弹性胶,即固态胶对拉伸结果的影响可忽略不计,但是断裂载荷和最大拉伸载荷的数据差值说明拉伸过程存在一定程度的变形过程。电子万能试验机配备软件分析结果表明,拉伸方向上的变形量为0.003mm,这里的变形并非是全部由镀层金属拉伸时的屈服变形所致,主要是由拉伸时小部分块状镀层与基体的不同时分离所致。力-时间拉伸曲线(见图5-17)中在拉伸开始阶段,有一段载荷施加的张紧阶段,主要为试样、夹具、夹头的张紧过程,不影响最终的拉伸结果,可忽略不计。

图5-14 体视显微镜下20μm镀层拉开后形貌(28×)

图5-15 20μm镀层拉开后的照片

图5-16 镀层(20μm)的力-变形拉伸曲线

图5-17 镀层(20μm)的 力-时间拉伸曲线(https://www.xing528.com)

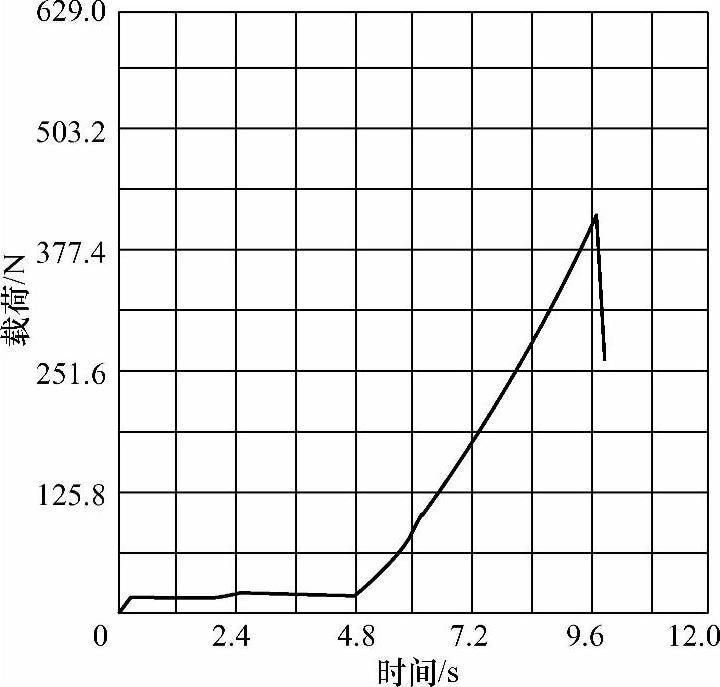

当采用厚度30μm镀层(粘接面积:179.40mm2)拉伸时,力-变形拉伸曲线和力-时间拉伸曲线分别如图5-18、图5-19所示。从两图中可以看出,拉伸过程没有发现明显的塑性变形阶段。拉开后,镀层剥离情况同厚度20μm镀层试样基本类似,镀层发生部分以块状与基体分离,镀层中发生剥离部分的面积要明显大于厚度20μm的试样(见图5-20、图5-21)。拉伸数据显示,拉伸过程镀层与基体所承受的最大载荷为418.94N,镀层与基体分离时的载荷为390.45N,镀层的最大抗拉强度为2.34MPa,镀层拉开的失效强度为2.18MPa,远低于金属锌的弹性模量(100700MPa)。电子万能试验机配备软件分析结果表明拉伸方向上的变形量为0.005mm,变形主要是由拉伸时块状局部镀层与基体分离的时间上先后不一致所致。由此可见,随着镀层厚度的增加,最大拉伸载荷和断裂载荷降低,断裂力变形量增加。这说明随着镀层厚度的增加镀层的结合强度降低。

图5-18 镀层(30μm)的力-变形拉伸曲线

图5-19 镀层(30μm)的力-时间拉伸曲线

图5-20 体视显微镜下30μm镀层拉开后形貌(28×)

当采用厚度60μm镀层(粘接面积:185.38mm2)拉伸时,力-变形拉伸曲线和力-时间拉伸曲线如图5-22、图5-23所示。从两图中可以看出,拉伸过程没有发现明显的塑性变形阶段。拉开后,镀层剥离情况明显不同于厚度20μm、30μm镀层试样,镀层中大部分甚至整体块状与基体分离(见图5-24、图5-25)。拉伸数据显示,拉伸过程中镀层与基体所承受的最大载荷为839.781N,镀层与基体分离时的载荷为712.548N。电子万能试验机配备软件分析结果表明,拉伸方向上的变形量为0.012mm。镀层的最大抗拉强度为4.53MPa,镀层拉开的失效强度为3.84MPa,远低于金属锌的弹性模量(100700MPa)。对比分析图5-15和图5-25发现,在拉伸载荷基本相当的情况下,即厚镀层(60μm)试样在拉开时绝大部分面积上的镀层与基体分离,镀层更容易在镀层与基体界面处发生拉伸分离失效(与20μm薄镀层对比),故厚镀层的结合强度要低于薄镀层的结合强度。

图5-21 30μm镀层拉开后的照片

图5-22 镀层(60μm)的力-变形拉伸曲线

图5-23 镀层(60μm)的力-时间拉伸曲线

三种厚度镀层试样拉伸结果表明,拉开时镀层均发生破坏失效。20μm、30μm厚度拉伸试样拉开后,镀层表面形貌显示镀层中只发生部分剥离或脱落;而60μm厚度镀层试样拉开后,镀层表面形貌显示镀层粘结接触面积80%以上甚至全部与基体发生脱离。这说明随着镀层厚度的增加,镀层的结合强度降低。当镀层较薄时(如20μm、30μm),拉开载荷强度不能表征镀层的结合强度;当镀层较厚时(如60μm),拉开载荷强度基本可以用来表征镀层的结合强度。

图5-24 体视显微镜下60μm镀层拉开后形貌(28×)

图5-25 60μm镀层拉开后的照片

镀层表面平行方向的拉伸特性与金属锌块体材料更具有可比性。通过对比拉伸过程的弹性回复阶段、应变及最终的断裂,可进一步深入研究镀层的结构缺陷及其金属特征。但由于一定尺寸完整镀层的剥离较为困难,以及镀层的不易夹持等问题,所以剥离下来的镀层拉伸试验难以进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。