1.镀层孔隙率的检测结果及分析

对镀层试样反复检验多次,滤纸表面没有出现蓝色斑点,即孔隙率为零。

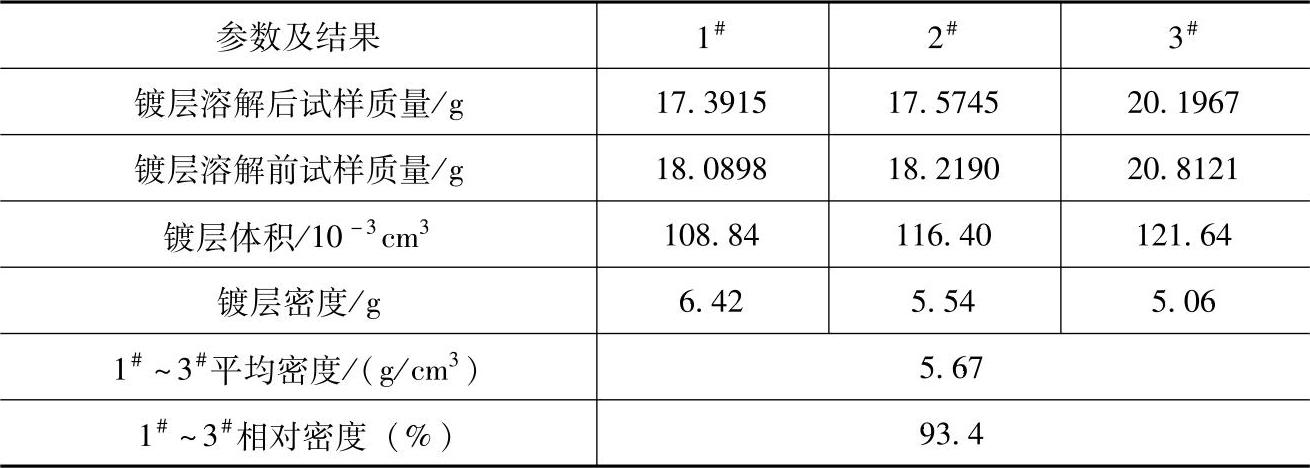

任取同一厚度镀层试样3个(分布记为1#、2#、3#),称重法测得镀层的相对密度如表5-3所示。测得镀层的平均密度为5.67g/cm3,金属锌的密度为7.14g/cm3。由此可见,镀层不是锌的致密体,镀层的相对密度为93.4%,镀层中空隙占6.6%。

表5-3 称重法检测镀层的相对密度

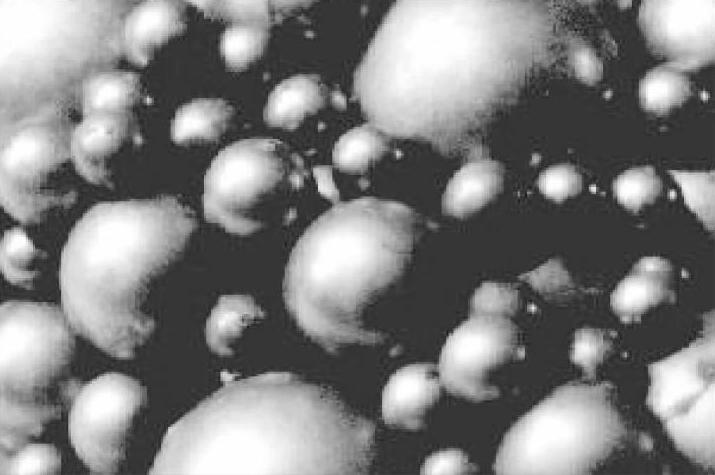

假如将锌粉颗粒视为一系列不同尺寸的刚性球体,在球体无变形的情况下,在形成镀层过程中形成由球体密集结构(即球体之间均相互接触)组成的层。由于在形成镀层的吸附过程中,锌粉颗粒的聚团和在工件上的吸附是随机的,在有一定冲击力作用的情况下,尺寸不等的锌粉颗粒最终是以随机的方式形成密排结构,即大尺寸锌粉紧密排列,小尺寸锌粉被挤到大尺寸锌粉的间隙之中。

图5-26 钢球堆积模型

用钢球替代锌粉,钢球的尺寸(sφ6~sφ12mm)约为锌粉尺寸的3000倍,其中少部分钢球的尺寸为sφ2~sφ3mm。将这些钢球反复堆放以达到最大的致密度。该模型基本反映了将不变形的锌粉颗粒交错堆积后放大3000倍的立体结构(见图5-26),不论立体结构致密度有多大,不管尺寸更小的钢球怎样在间隙中分布,结构中总是存在间隙。此钢球堆垛模型在一定程度上反映了机械镀锌层的立体结构,因此,机械镀锌层中的锌粉颗粒之间总是存在一定的间隙。铁试剂检测时,镀层的孔隙率为零,这可能要归功于两个原因。

1)锌粉颗粒的变形导致间隙体积减小从而阻止了通孔的形成。

钢球堆垛模型显示,球体之间存在间隙位置,例如每三个球体之间就有一个三角形凹坑。在等尺寸球体(半径为R)堆垛时,因堆垛方式不同间隙位置则有扁八面体、四面体、八面体三种间隙,可能嵌入间隙的最大球体半径r称为间隙半径,分别为:0.154R、0.225R、0.41R[28]。由此可以看出,等径大球组成密集排列时,它们的间隙中可容纳的小球半径(相当于间隙半径)为大球半径的0.154~0.41之间,平均为0.2823R。不同半径球体间的间隙位置和尺寸会发生变化,但规律是存在的。大小球体混乱堆垛时,小球填充大球的间隙位置可以使体系的能量降低。机械镀锌工艺所采用的锌粉中大部分锌粉颗粒的粒径范围为2~4μm。假设在镀层中大锌粉颗粒和偏大锌粉颗粒形成镀层的构架,小尺寸锌粉颗粒填充间隙,从系统能力降低和排列的难易程度分析,这种假设是合理的。第3章镀层的结构分析也证实了这种假设的合理性。

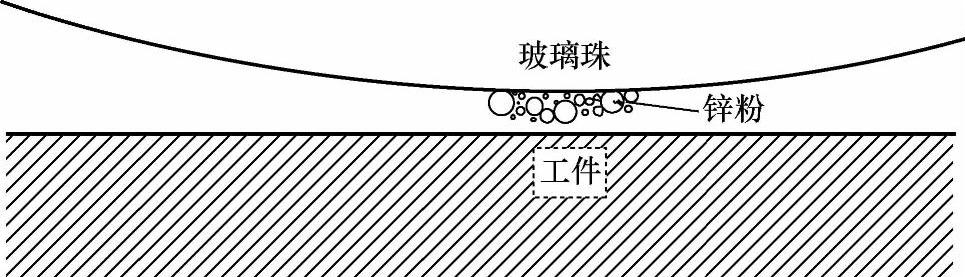

正如间隙位置在理想晶体中是存在的,由锌粉颗粒构成的间隙也存在于镀层中,这些间隙位置部分被更小的锌粉颗粒填充,部分存留下来。在冲击力作用下,锌粉颗粒或许发生变形,变形可以发生在锌粉沉积成层之前或之后。从尺寸上分析,锌粉颗粒属于微米级,冲击介质(玻璃丸)属于毫米级。当锌粉夹在冲击介质和工件之间时,相当于被挤压于两个大平面之间(见图5-27),优先受力的是大尺寸锌粉颗粒,发生变形亦如此,且称之为机械镀锌过程的择优变形性。在锌粉沉积成层之前的变形使部分锌粉扁化,在沉积后的变形除使锌粉扁化外,还导致间隙同时受静水压力和切应力,最终致使间隙变形(其过程示意见图3-31)。因此,锌粉沉积之前或之后的变形,都会缩小间隙的体积,并且锌粉沉积之后的变形还会造成间隙的移动;再加上其他夹杂物(如先导金属等[29])在间隙中的填充,使得间隙被锌粉和夹杂物隔绝,不会与临近的间隙连通。可以认为:在镀层的垂直方向短程范围内间隙存在,长程范围内间隙是孤立的,不会相互连接形成通孔。这样,腐蚀介质侵入镀层的过程中受阻,液体不能到达基体。

图5-27 锌粉、工件、玻璃丸之间的位置关系

2)部分间隙可能形成通孔,但通孔尺寸足够小,不影响镀层的耐蚀性。

假设在镀层中部分间隙形成了通孔(这种概率是存在的),那么通孔的直径大小如何,对镀层的耐蚀性有无影响?既然存在通孔而却又无孔隙腐蚀现象(孔隙率试验的氯离子穿透腐蚀)发生,对此的解释为:可能存在的通孔孔径尺寸已小于检测液发生渗透的最小孔隙。试计算如下:

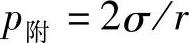

设镀层中存在通孔的半径为r,腐蚀液是否渗入孔隙内取决于通孔这一毛细孔的大小,毛细孔半径即为通孔半径。当通孔内的附加压力p附大于大气压力p大气时不渗入,反之则渗入。即p附>p大气,检测液不能渗入镀层到达基体[30]。

孔隙内的附加压力 ,式中σ为液体的表面张力,r为孔隙的半径。当

,式中σ为液体的表面张力,r为孔隙的半径。当 时为临界状态,此时有:

时为临界状态,此时有:

设临界半径为rL,可能渗入的检测试液视为稀水溶液,p大气= ,代入式(5-5)中,计算得

,代入式(5-5)中,计算得

。这说明当孔隙半径小于1.465μm时,在大气压作用下检测液不会渗入孔隙。

。这说明当孔隙半径小于1.465μm时,在大气压作用下检测液不会渗入孔隙。

设所用锌粉的最大半径为R,则当 时不渗入,此时

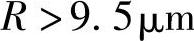

时不渗入,此时 。这说明机械镀锌时采用粒径19μm的单一粒径锌粉也不会造成孔隙腐蚀。其实锌粉的粒径不可能是完全一致的,假如锌粉的粒径分布正好可以达到理想的分布状态(见图3-32),半径R的锌粉颗粒的间隙被半径R1的锌粉填充,而R1的锌粉和R的锌粉之间产生的更小尺寸的间隙又被R2的锌粉颗粒填充……按这样的规律,镀层是完全可以被不同粒径的锌粉颗粒相互填充在一起构成一个致密体。R1又是半径为R的锌粉颗粒之间构成的间隙的间隙半径,R2又是半径为R的锌粉和半径为R1的锌粉颗粒之间构成间隙的间隙半径……则锌粉颗粒半径R与孔隙临界半径rL之间的关系见图5-28。

。这说明机械镀锌时采用粒径19μm的单一粒径锌粉也不会造成孔隙腐蚀。其实锌粉的粒径不可能是完全一致的,假如锌粉的粒径分布正好可以达到理想的分布状态(见图3-32),半径R的锌粉颗粒的间隙被半径R1的锌粉填充,而R1的锌粉和R的锌粉之间产生的更小尺寸的间隙又被R2的锌粉颗粒填充……按这样的规律,镀层是完全可以被不同粒径的锌粉颗粒相互填充在一起构成一个致密体。R1又是半径为R的锌粉颗粒之间构成的间隙的间隙半径,R2又是半径为R的锌粉和半径为R1的锌粉颗粒之间构成间隙的间隙半径……则锌粉颗粒半径R与孔隙临界半径rL之间的关系见图5-28。

从图5-28中可看出:当采用的锌粉粒径均为单一粒径R时,R<9.5μm的情况下水溶液不会渗入孔隙到达基体;当采用的锌粉粒径有R和R1两种粒径时,R<23μm的情况下水溶液不会渗入孔隙到达基体;依此类推,理想地填充下去,则对锌粉粒径的大小就没有要求了。其实不然,这是因为锌粉颗粒在有限的时间内不会达到理想状态的填充,并且镀层的厚度也是有限制的,所以实际上镀层中锌粉颗粒的填充与理想填充相差甚远,很难达到R2的普遍填充,R1的填充占主导地位。因此,理论上锌粉颗粒的粒径最好小于20μm(R<10μm)。又因为部分锌粉颗粒变形、夹杂物的填充、介质的冲击等影响,可采用的锌粉粒径还可以减小。例如,在实际生产中,国内普遍采用粒径在10μm以下的锌粉,国外采用5~8μm、3.5~4.5μm、4.5~5μm、4~5μm、5~6μm等多个系列。(https://www.xing528.com)

图5-28 锌粉颗粒半径和孔隙临界半径之间的关系

2.影响镀层孔隙率的因素

机械镀锌层的孔隙率是由机械镀锌工艺本身的特点所决定的,但受到工艺参数,锌粉的尺寸、形状,镀层复合化等的影响。

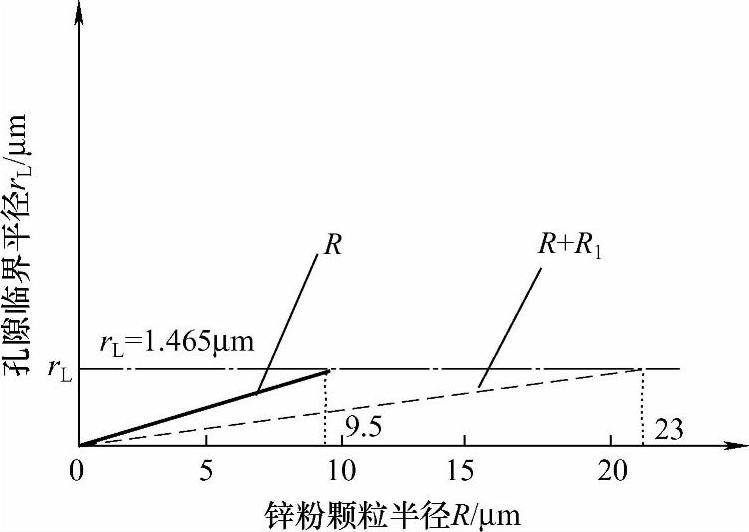

(1)镀层厚度对镀层孔隙率的影响 三种不同厚度镀层的相对密度和显微硬度检测结果表明(见表5-4),镀层厚度对镀层的致密度和硬度影响不大,随着镀层厚度的增加,镀层的致密度基本没有发生变化。

表5-4 机械镀锌层的相对密度和显微硬度

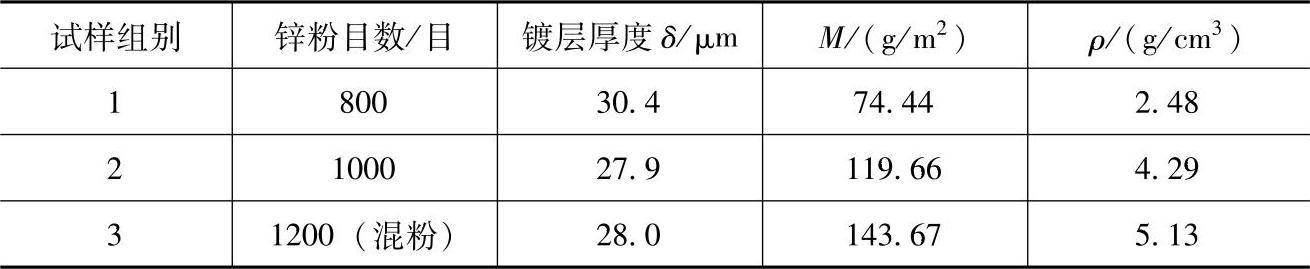

(2)锌粉粒径大小的影响 从表5-5中可以看出,随着锌粉颗粒粒径的减小,工件表面单位面积镀层质量逐渐增多,镀层的密度逐渐增加,第3组试样的单位面积镀层质量M和镀层密度ρ值几乎是第1组试样的两倍。因此,在生产中要尽可能选择粒径细小的混合锌粉,以提高镀层的致密度。

表5-5 镀层密度ρ和单位面积的镀层质量M

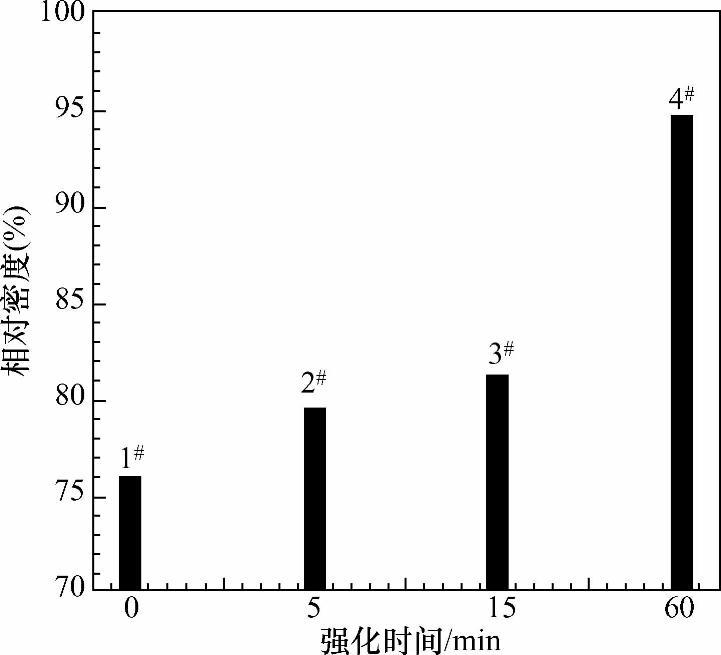

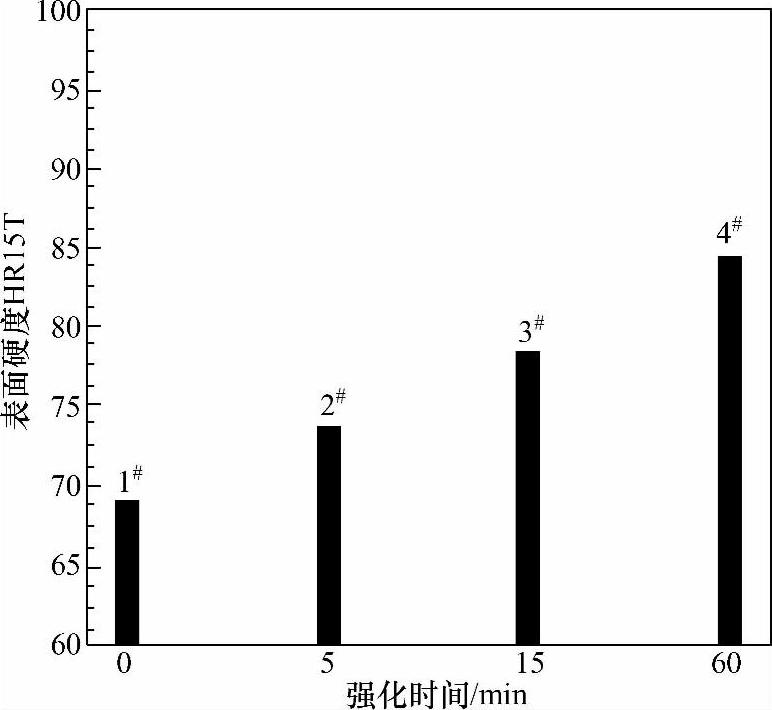

(3)强化时间的影响 试样机械镀锌完成后,以强化时间分别为0min、5min、15min、60min制备四种试样,分别记为1#、2#、3#、4#。经试验数据处理得出,1#~4#试样镀层的相对密度分别为76、79.5、81.2、94.5。如图5-29所示,从1#试样到4#试样,随着强化时间的增加,镀层的相对密度逐渐增加,镀层变得更加致密。这是因为机械镀锌层的镀层结构不能用传统金属晶体学进行解释,在晶体结构中,面心立方和密排六方是原子填充晶胞最紧密排列方式,致密度达74%。在机械镀锌层中,金属锌颗粒并不能视为原子刚球,这是因为镀层中的锌颗粒并非等径,并且锌颗粒在机械镀层形成过程为弹、塑性变形体。机械镀锌层是粒径不等的金属锌粉的组合体,镀层形成时,这一组合体的致密度变化不以锌粉颗粒的塑性变形为主,而以锌粉颗粒的移动重组为主;随着强化时间的增加,镀层表面受到冲击介质小载荷多次冲击作用时间延长,镀层中锌粉颗粒之间的相互摩擦、流动更加频繁,锌粉颗粒间空隙的受迫压缩、分割更加明显,进而造成空隙体积变小,锌粉颗粒组合更加紧密,镀层致密性提高[31-34]。随着强化时间的延长,镀层致密度提高,镀层表面受到冲击介质的压应力也有所增加,宏观表现出镀层表面硬度增加(见图5-30)。

图5-29 强化时间与镀层致密度之间的关系

图5-30 强化时间与镀层表面硬度之间的关系

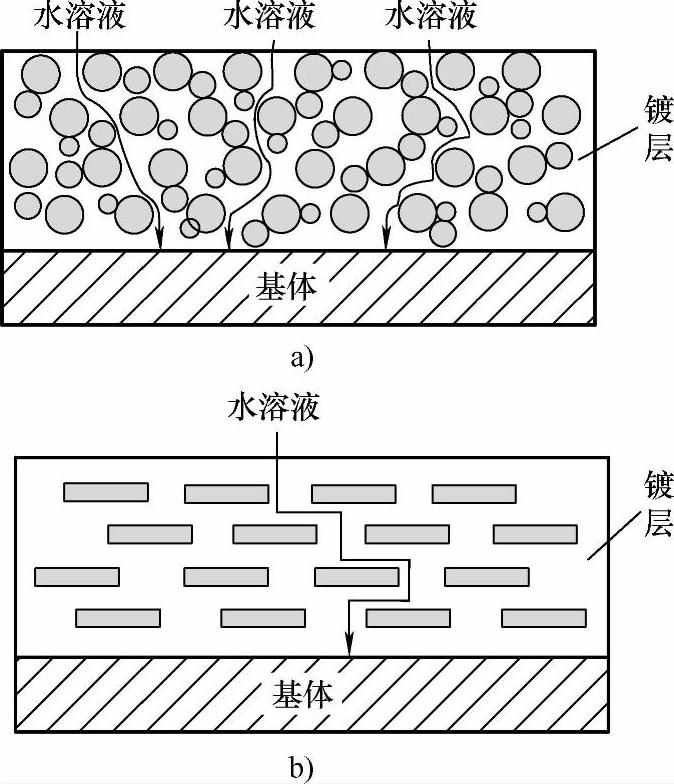

(4)锌粉颗粒形状的影响 分别以球状锌粉颗粒和片状锌粉颗粒制备了机械镀锌层,对两种镀层反复检验多次,滤纸表面没有出现蓝色斑点,即孔隙率为零。这说明采用两种形状锌粉制备的镀层均具有足够高的致密度。当采用球形锌粉制备镀层时,其成层过程不同于等静压、粉末轧制等粉体成型,由球形锌粉颗粒构成镀层堆积体的致密化不是颗粒的接触变形造成的,而以镀层中锌粉颗粒的流动改变其填充方式为主。锌粉颗粒的流动导致了空隙的压缩、分割,进而造成空隙体积变小。另外,镀层制备所使用的球状锌粉是不同粒径的混合锌粉,在镀层中细锌粉颗粒位于粗锌粉颗粒间的空隙中,从而使空隙的截面面积大大减小,又因为空隙被锌氧化产物的填充率与空隙的大小有着直接的关系[35],所以混粉造成的非连通空隙不容易被液态介质渗透。片状锌粉制备的镀层,镀层中锌粉层层叠加,锌粉层片伸长方向与基体表面平行,镀层中锌粉片层的叠加增加了外界液体介质由镀层表面到达基体-镀层界面的路程,进而增强了镀层的物理阻挡作用。因此,两种镀层中不存在连通孔隙,外界水溶液欲穿过镀层到达基体要经过较长的路径(见图5-31),且路径往往被夹杂和锌的初级腐蚀产物愈合,故镀层阻止了水溶液的渗透。

(5)锌基复合镀层的孔隙率 锌-铝复合镀层、锌-镍复合镀层、锌-稀土复合镀层试样的孔隙率试验中,均没有蓝色斑点出现。这说明复合镀层具有足够的致密度。虽然复合镀层制备过程复合金属元素有的以金属颗粒形态加入,有的以金属盐化合物态加入,且外加复合元素在镀层中的存在状态也不同,但复合镀层中除锌外的其他外加金属含量很低(一般质量分数不超过5%),镀层的构成主体仍为锌粉颗粒。因此,复合镀层中外加金属元素对镀层孔隙率的影响甚微。

图5-31 水溶液穿透路径示意图

a)球状锌粉镀层 b)片状锌粉镀层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。