1.单向拉伸

1)拉伸图和名义应力—应变曲线

室温下的静力拉伸试验是在万能材料试验机上,以10-3/s的速度进行的,这样可认为是准静力的拉伸试验。

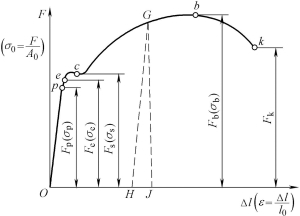

图10-16是记录下的退火低碳钢的拉伸图。图的纵坐标表示载荷P,横坐标表示标距的伸长Δl。如将拉伸图的纵坐标P除以试样原始断面积F0,即得名义应力为

![]()

将拉伸图的横坐标Δl除以试样标距长度l0,即得相对伸长

根据式(10-30)、(10-31)即可由拉伸图作出名义应力—应变曲线。如果取的比例适当,则显然作出的名义应力—应变曲线和原来的拉伸图完全一致。所以图10-16既是拉伸图,又是名义应力-应变曲线,只是坐标不同而已。

![]()

图10-16 低碳钢的拉伸图或名义应力-应变曲线

σp,Pp—比例极限及其相应拉力;σe,Pe—弹性极限及其相应拉力;σs,Ps—屈服极限及其相应拉力;σb,Pb—强度极限及其相应拉力;Pk—断裂时拉力

下面根据图10-16的名义应力—应变曲线来说明试样从开始加载到断裂过程中的力学特性。

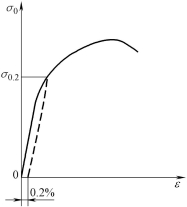

在作用于试样上的名义应力小于弹性极限σe以前,材料只产生弹性变形,只有在应力达到屈服极限σs时,材料才产生明显的塑性变形,在曲线的c处出现了一段所谓的屈服平台。但大多数工业用塑性金属,如调质处理的合金钢、退火铝合金、青铜、镍等,则没有明显的屈服点,如图10-17所示。这时的屈服应力规定用ε=0.2%时的应力表示。

图10-17 没有明显屈服点的塑性材料的名义应力-应变曲线

试样在屈服点以上继续拉伸,名义应力随变形程度ε的增加而上升,直到最大拉应力点b,这时的名义应力即强度极限σb。b点以后继续拉伸,试样断面出现局部收缩,形成所谓的缩颈。b点称为塑性失稳点,该点处拉伸载荷达到最大值。此后,名义应力逐渐减小,曲线下降,直到k点发生断裂。

下面来观察一下试样在屈服点以后卸载和重新加载时发生的情况,参看图10-16。如果将试样加载到G点然后卸载,这时,已有伸长量为OJ的试样将沿着GH线(与Op平行)弹性回复一段距离HJ,剩下永久变形量OH。此后,如将此试样重新加载,则可发现这时的拉伸曲线就以H点为原始点,几乎沿着HG线回升(实际上有一点偏离,这里已作简化),在达到G点以前,试样不发生塑性流动,虽然应力已超过了σs。只有当应力达到G点后,塑性流动才又开始,以后的曲线仍循着Gbk的路线发展下去,所以这时的拉伸曲线就是HGbk了。G点处的应力就是试样重新加载时的条件流动应力。如果重复上述卸载、加载过程,就可发现重新加载时的条件流动应力按Gb线上升,即表明材料在逐渐硬化。

另外,卸载并反向加载时会出现包辛格效应,使材料产生各向异性。包辛格效应可用缓慢退火除去。

2)拉伸时的真实应力—应变曲线

(1)3种应变表达式的关系。用真实应力表示的应力—应变曲线,按不同的应变表示方式,可以有3种型式:即真实应力和相对伸长组成的曲线、真实应力和相对断面收缩组成的曲线以及由真实应力和对数应变组成的曲线。

真实应力S是作用于试样瞬时断面面积上的应力,也即瞬时的流动应力,表示为

![]()

式中,F——载荷;

A——试样瞬时断面面积。

相对伸长ε由式(10-31)表示为

![]()

式中,l0——试详原始标距长度;

l1——拉伸后标距的长度。

相对断面收缩ψ定义为

式中,A0——试样原始断面面积;

A1——拉伸后试样的断面面积。

对数应变(真实应变)∈定义为

在出现缩颈以前,试样处于均匀拉伸状态.因此上述3种应变间存在以下关系:因为

![]()

在小变形时可认为∈≈ε。

因

故

![]()

由式(10-34)并考虑式(10-37)得

(https://www.xing528.com)

(https://www.xing528.com)

或

由式(10-36)可得

![]()

(2)真实应力—应变曲线的绘制。作真实应力与相对伸长的曲线(S-ε曲线)比较方便.只需将图10-16中的名义应力—应变曲线上的名义应力换算成真实应力即成。真实应力与名义应力的关系如下:

![]()

如果以σ—ε曲线为基础,利用对数应变∈和相对伸长ε的关系,即

![]()

可以很容易求出对数应变表示的真实应力—应变曲线。

在金属成形理论中,较普遍地采用对数应变表示的真实应力—应变曲线,因为对数应变反映了瞬态的变形,因此能比另外两种应变更真实地表示试样的变形程度。

还应指出,因为单向拉伸时的σ、ε分别与等效应力 和等效应变

和等效应变 相等,所以在简单加载条件下的等效应力

相等,所以在简单加载条件下的等效应力 与等效应变

与等效应变 曲线就是对数应变表示的真实应力—应变曲线。

曲线就是对数应变表示的真实应力—应变曲线。

真实应力—应变曲线在塑性失稳点没有极大值,失稳以后的曲线仍是上升的。这说明材料抵抗塑性变形的能力随应变的增加而增加,就是不断地产生硬化,所以真实应力—应变曲线有时也称硬化曲线。

3)拉伸真实应力—应变曲线塑性失稳点的特性

如某一瞬间的轴向力为F,试样断面积为A,真实应力为S,则有

![]()

因为![]() ,可得以下关系式:

,可得以下关系式:

![]()

故

![]()

当在塑性失稳点时,F有极大值,所以dF=0,即

![]()

化简后得

![]()

因在塑性失稳点S=Sb、∈=∈b,代入上式,得

图10-18 S—∈曲线塑性失稳点的切线

式(10-44)表示在S—∈曲线失稳点所作的切线的斜率为Sb。这样,此切线和横坐标轴的交点到失稳点横坐标间的距离必为∈=1(见图10-18)。这就是真实应力—应变曲线在塑性失稳点上所作切线的特征。

2.压缩试验曲线

拉伸试验曲线的最大应变量受到出现缩颈的限制,曲线的精确段在∈<0.3的范围内,而实际塑性成形中的应变往往超过1很多。例如模锻∈≤1.6,反挤压∈≤2.5,因此拉伸试验的曲线便不够用。但压缩试验曲线可以达到很大的变形量,一般认为到达∈=2并无多大困难,甚至有人在压缩铜试样时曾获得∈=3.9的变形程度,因此为获得大变形程度下的真实应力—应变曲线,便可采用压缩试验。

但压缩试验有—个较大的缺点,即试样与压头接触面上不可避免地存在着摩擦,这就改变了试样的单向压应力状态,并使试样出现鼓形,因而求得的应力也就不是真正的单向压缩应力。所以,消除接触表面间的摩擦是求得精确真实应力—应变曲线的关键。

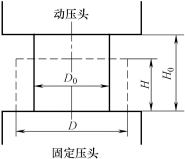

图10-19是圆柱压缩试验简图。试样尺寸一般取![]() 。

。

图10-19 圆柱压缩试验

压缩时的对数应变(见图10-19)为

![]()

式中,H0、H分别为试样压缩前、后的高度。

压缩时的真实应力为

![]()

式中,A0、A分别为试样压缩前、后的断面面积;F为轴向载荷。

下面介绍用外推法求压缩真实应力—应变曲线,以便消除摩擦影响的实验方法。

圆柱压缩试验表明,压缩曲线受![]() 值的影响(见图10-20)

值的影响(见图10-20)![]() 大的试件所得曲线总高于

大的试件所得曲线总高于![]() 小的试样所获得的曲线。这是因为试样断面大,所受摩擦影响大,因而需要较高的应力。由此可以推想,如果使

小的试样所获得的曲线。这是因为试样断面大,所受摩擦影响大,因而需要较高的应力。由此可以推想,如果使![]() 为零,即取断面积为零的试样,则摩擦影响也将为零,这时就是理想的单向压缩状态。但是

为零,即取断面积为零的试样,则摩擦影响也将为零,这时就是理想的单向压缩状态。但是![]() 的试样实际上是不存在的,于是就用下面的外推方法间接推出

的试样实际上是不存在的,于是就用下面的外推方法间接推出![]() 时的真实应力,进而就可求出真实应力—应变曲线。

时的真实应力,进而就可求出真实应力—应变曲线。

准备4种不同的![]() 值的试样,如

值的试样,如![]() 。按上述方法,对每种试样进行压缩试验(可容许出现鼓形),记录下各次压缩后的高度H和压力P,利用式(10-45)和式(10-46)即可求得每种试样的S-∈曲线,如图10-20(a)所示。然后将图10-20(a)中的曲线转换成

。按上述方法,对每种试样进行压缩试验(可容许出现鼓形),记录下各次压缩后的高度H和压力P,利用式(10-45)和式(10-46)即可求得每种试样的S-∈曲线,如图10-20(a)所示。然后将图10-20(a)中的曲线转换成![]() 曲线,如图10-20(b)所示。这样,(a)中的l、2、3、4点画在(b)中就是1'、2'、3'、4'点,然后根据1'、2'、3'、4'连线的趋势外推到

曲线,如图10-20(b)所示。这样,(a)中的l、2、3、4点画在(b)中就是1'、2'、3'、4'点,然后根据1'、2'、3'、4'连线的趋势外推到![]() 的纵坐标轴上,得截距为S3,S3即为试样在∈=∈3处的真实应力。同理亦可求得

的纵坐标轴上,得截距为S3,S3即为试样在∈=∈3处的真实应力。同理亦可求得![]() 试样在∈1、∈2处的应力S1、S2。于是将(S1,∈1),(S2,∈2),(S3,∈3)等画到S-∈坐标系中,连成曲线,就作出了所求的真实应力—应变曲线(见图10-20(a)中的点划线)。

试样在∈1、∈2处的应力S1、S2。于是将(S1,∈1),(S2,∈2),(S3,∈3)等画到S-∈坐标系中,连成曲线,就作出了所求的真实应力—应变曲线(见图10-20(a)中的点划线)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。