(一) 呈离异共晶生长——球状石墨的形成

球墨铸铁属共晶系合金。共晶系合金在共晶凝固时,一般是所形成的几个固相在共同的相界上析出,而且共晶生长的凝固速度比几个彼此无关的结晶要快。共晶系一般存在着共生区域,对二元合金而言,即存在着在每一温度及每一成分下两相以同一速度共同生长的区域。而球墨铸铁的共晶凝固是完全变态的共晶生长,这种生长与正常的共晶系相反,形成的各相在时间上、场合上是彼此分开的。或者说,各相的生长是完全处于共生区之外的。这种变态的共晶生长可能是由于系统本身造成的,即由于偏离共晶成分或共晶反应的过冷度太大;也可能是由于成核的原因造成的,因为球化、孕育处理后造成的温度、浓度起伏可能会导致一相(如石墨)形成而不立刻引起另一相形核。

图4-1 球墨铸铁中石墨球被奥氏体枝晶包围过程的示意图

S.E.Wetterfall采用液淬方法研究了球墨铸铁的凝固顺序,即球墨铸铁的形成过程。他研究了亚共晶、共晶和过共晶成分的球墨铸铁。在一定的长大情况下,所测量到的石墨球长大速度与计算的长大速度相接近。他得出的具体结论如下:

(1)早期石墨球的长大是在与铁液直接接触的条件下进行的,由于奥氏体枝晶在铁液中的漂浮,石墨球便与奥氏体枝晶相遇而进入其中(见图4-1)。

(2)在整个凝固过程中,会有新的石墨球不断析出,其长大速度最初是由碳在铁液中的扩散来决定。

(3)在形成奥氏体壳以后,石墨球继续长大到足够大的尺寸,但其长大速度要明显降低,这是因为此时碳是通过奥氏体壳的扩散进行的。并且,此时石墨球的长大速度可以通过理论计算得知。

(二) 界面张力的行为

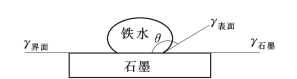

液滴技术是把熔融的铁液停放在石墨板上,由于表面张力和水力学压力达到平衡,液滴具有特定的形状,通过测量液滴的形状和计算,可求出液滴与石墨板之间的界面张力。图4-2示出界面张力与表面张力的关系。

图4-2 界面张力与表面张力间的关系(γ界面=γ石墨-γ表面cosθ)

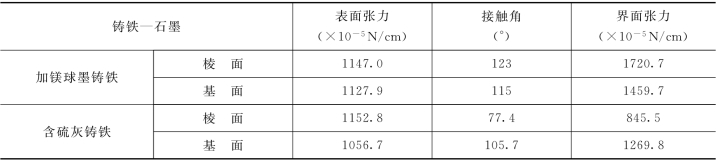

R.H.Mcswain采用液滴技术,令铁液分别与具有高度取向的热解石墨的棱面和基面接触,测定了两种铸铁(加镁的球墨铸铁和含硫的灰铸铁)的表面张力和它们在液态时与特定石墨晶面之间的界面张力,其结果见表4-2。

表4-2 不同铁液的表面张力和界面张力

(https://www.xing528.com)

(https://www.xing528.com)

表4-2示出,由于加入了球化剂镁,使铁液与石墨棱面、基面间的界面张力都得到提高,而且更为重要的是,在含硫的普通灰铸铁中铁液—石墨基面的界面张力高于铁液—石墨棱面的界面张力。而石墨总是沿着具有最低界面张力的晶面轴向优势生长。铁液中若含有足够多的硫,则它将降低在棱面旋转台阶的界面张力,因而使石墨长大呈片状。相反,在铁液中加入镁,使铁液中的硫、氧含量降低;特别是在石墨棱面的旋转台阶处,因硫、氧含量的降低而使该处的界面张力增加。由此,在该处的石墨生长受到抑制,因而导致石墨优先沿其c轴生长,结果使石墨长大呈球状。

由于界面张力的量纲是 “10-5N/cm”,而界面能的量纲是 “10-5N·cm/cm2”,因此,它们是相等的。为了便于分析讨论,文中将采用“界面能”的术语。

(三) 球状石墨的长大方式——呈螺旋长大

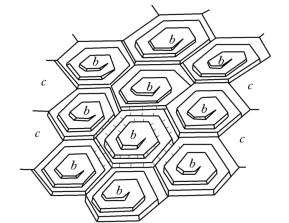

在Fe—C (石墨)共晶中,石墨片是由许多亚组织单元聚合而成,每一个亚组织单元是一个单晶体。它们之间是通过孪晶界或亚晶界互相连接起来的。孪晶界和亚晶界是在凝固过程中由于石墨与奥氏体收缩量的不同所造成的。X射线研究发现,在石墨的基面内含有旋转孪晶 (见图4-3)。这些孪晶形成的台阶有利于石墨片垂直于棱面长大,同时也为石墨晶体在长大过程中改变其空间方向创造了条件。共晶石墨的分枝就是依靠这些孪晶形成的。当冷却速度增加时,奥氏体长大超过石墨片的长大更加频繁,这就使孪晶缺陷大量产生,使石墨更加频繁地弯曲和分枝,以致形成过冷石墨组织。

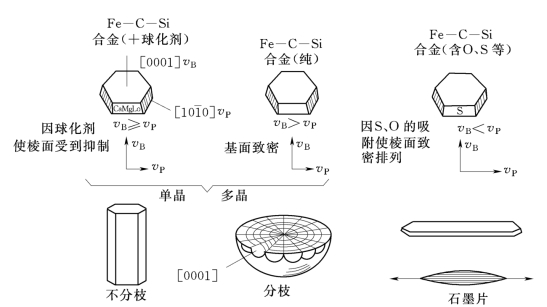

在纯的Fe—C—Si合金和加入球化剂的Fe—C—Si合金中,垂直于(0001)基面方向上的长大速度vB 大于 (1010)棱面垂直方向上的长大速度vP,由此,石墨将成为球形。在含有O、S的Fe—C—Si合金中,vP>vB,结果是石墨长大为片状(见图4-4)。

图4-3 石墨的旋转孪晶形成的台阶

图4-4 O、S等元素对Fe—C—Si合金中石墨长大的影响

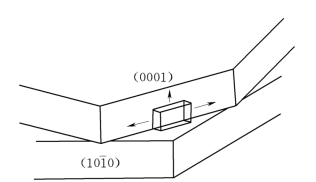

石墨晶体的长大,或者是按照图4-3所示的旋转台阶(也称旋转孪晶),或者是按照图4-5所示在(0001)基面上出现的螺形位错方式进行。前者使石墨长大成片状,后者使石墨长大成球状。石墨究竟按照哪种方式长大,则取决于合金的过冷度和O、S元素的作用。灰铸铁中O、S元素含量多,石墨长大成片状;球墨铸铁中,加入球化剂后,使O、S元素降至最低,石墨长大成球状(见图4-5)。

由图4-4可以看出,Fe—C—Si合金的三种情况:①含有球化剂;②纯净的、含有的氧硫极少;③含有铸铁中一般的氧、硫含量。由于球化剂在某一晶面上的吸附,及去硫与脱氧作用,因而影响了石墨沿棱面轴向 (a向)或沿基面轴向 (c向)的长大方向。已经证实,在铁液中含有的氧、硫及某些干扰元素,会吸附在石墨的棱面上,特别容易吸附在旋转台阶上。这样,就会引起棱面上的铁—石墨界面能降低,因而导致石墨沿a轴呈片状长大。当铁液中没有这些元素存在时,则石墨的棱面具有更高的界面能,石墨则是沿c轴方向长大,因而形成球状石墨。

球化剂的作用主要是清除硫、氧这些表面活性物质,因而使石墨在棱面上的长大速度vP 和在基面上的长大速度vB 得以改变。但是,球化剂元素本身也是表面活性物质,所以,过量的球化剂会使球状石墨畸变,不再能得到圆整的球状石墨。

图4-5 球化剂使石墨沿 [0001]晶向呈螺旋长大示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。