柱状晶带是在已形成的细小等轴晶的基础上,一些在散热方向上具有优先成长方位的晶体继续长大形成的。如果在结晶前沿液相中成分过冷度很大,则晶体即呈树枝状发展,从而形成了大体上平行于散热方向的树枝晶集合组织(柱状晶)。当铸坯中心形成了等轴晶带,阻止了柱状晶的成长时,柱状晶停止生长。

1.连铸坯柱状晶的凝固特点

当铸坯拉出结晶器后,由于使用冷却水直接冷却,所以其凝固速度比模铸钢锭大得多。如果以G表示液-固相中液相的温度梯度,以R表示凝固速度,则同一成分钢液的G/Rn越小,就越容易形成成分过冷,所以对G/Rn比普通钢锭小的连铸坯,易于形成树枝状的凝固组织。另外,由于连铸坯的坯厚比普通钢锭小,因此,柱状晶的成长,有时会贯穿铸坯中心(见图1-22),形成所谓穿晶结构。特别是方坯,常常会每隔5~10mm出现有规则的凝固桥,并伴随有疏松、缩孔的小钢锭结构出现,形成缩孔和疏松的原因是由外向内先是出现有规则生长的柱状晶,接着是不稳定生长的柱状晶所导致的局部区域的某些树枝晶的更快生长,然后是局部区域两边相对生成的树枝晶相互连接,或是由于等轴晶核下落到凝固前沿,被柱状晶捕集而形成的桥,最后是液相内的钢液被凝固隔开,在桥下面的残余钢液凝固时,未能得到钢液填补收缩而形成了缩孔和疏松,在缩孔和疏松形成的同时,伴随着严重的中心偏析。方坯中的小钢锭结构的形成,加剧了钢液中溶质元素S、P、Mn、C的轴向偏析,致使铸坯在热加工时会产生脆性和断裂。

从连铸坯的纵剖面看,柱状晶并不完全垂直铸坯表面,而是向上有一定的倾斜角度(约10°)。从横断面看,则树枝晶呈竹林状。经研究发现,柱状晶总是迎着钢液流动的方向发生倾斜,而且钢液的流速越大,倾斜愈严重。这是由于钢液在结晶过程中,溶质不断富集,在成长着的晶体表面存在着一个妨碍凝固继续发展的界面层。但是,迎着流动钢液冲刷的部分界面晶体会被破坏,于是,该部分晶体得以优先成长,造成柱状晶向钢液流动的方向发生偏转。研究表明,以0.03~0.3cm/s的速度流动的钢液,会使含碳量(质量分数)为0.5%~0.65%的钢液旋转并凝固。根据对偏转角度详细测定的结果,发现偏转角不随凝固距离而发生连续变化,只在树枝晶成长的某段距离内,其偏转角不变。偏转角与凝固速度的对数成直线关系,并随钢液流动速度的增加而增大。最近,许多研究指出,钢液流动对夹杂物、偏析有很大的影响。因此,可以根据测定的树枝晶偏转角来推出钢液流动的状况,进而研制出适当的水口形式,以调整钢液在液相隙内的运动,从而达到减少夹杂物、偏析和改善铸坯质量的目的。

2.影响连铸坯柱状晶宽度的因素分析

柱状晶带与等轴晶带的相对宽度,主要取决于浇注温度。浇注温度越高,则液-固相区的温度梯度越大,保持定向传热的时间就越长,有利于柱状晶的生长,使柱状晶带的宽度增加。如w(C)=0.08%~0.12%,w(Mn)=1.15%~1.3%,拉速为0.6~1.1m/min,二次冷却的比水量为0.7~0.95L/kg。柱状晶宽度的增加,使形成凝固桥的可能性增加,轴向偏析加重。浇注温度低,能够为钢液的结晶提供大量的等轴晶晶核,较早地阻止柱状晶的生长,使等轴晶带加宽。因此,扩大等轴晶带最有效的手段,是尽可能在该钢种的液相线温度进行浇注。但是,钢液的过热度太低,会使水口堵塞。通常,中间包钢液的过热度应控制在20~30℃。如果钢液过热度过大,还可以在结晶器内加入铁粉,或在钢包、中间包内加入清洁的小废钢、薄钢等进行调整。

二次冷却区的冷却水量大,则铸坯表面温度低、断面上的温度梯度大,有利于柱状晶的生长,使柱状晶带变宽。降低二次冷却水量,可以减少柱状晶的宽度,使等轴晶带的宽度增加。因此,可以通过控制二次冷却水量抑制柱状晶的生长。但是,二次冷却水量的多少,会影响液相隙的深度、铸坯鼓肚、铸坯表面温度的分布、铸机的生产率等,所以确定二次冷却水量时应予以综合考虑。

拉速对铸坯结构无显著影响。如180mm×180mm方坯,在拉速为1.32m/min和3.4m/min时,结构基本相同。从理论上讲,拉速增加,钢液在结晶器内停留的时间减少,从而使转移钢液过热度所需要的时间增加,推迟了中心等轴晶的生长,增加了柱状晶的宽度和轴向偏析。拉速增加,还使得液相隙深度增加,因而更加容易形成凝固桥和中心缩孔。

对于大断面连铸坯,通常在柱状晶带和中心等轴晶带之间还有一个过渡带——交叉树枝晶带,如图1-11所示。如前所述,由于连铸坯凝固组织和缺陷与凝固条件有直接关系,所以通过改变凝固条件可以获得合乎要求的凝固组织和减少缺陷。反之,利用凝固组织的检验结果,可以判断凝固条件,进而通过调整凝固条件,达到提高连铸坯质量的目的。

连铸坯凝固组织与浇注条件、化学成分、铸机机型和连铸坯断面尺寸有关。提高铸温(过热度)、增加拉坯速度和增大二次冷却区冷却强度都会使柱状晶发展。常见的连铸机机型有立式、立弯式和弧形连铸机三种类型。立式连铸机连铸坯的凝固是从各个侧面向中心对称进行的,因而其凝固组织也是对称的。立弯式连铸机的连铸坯是在其凝固组织基本形成后弯曲的,因而其凝固组织一般说基本上也是对称的。但是对于弧形连铸机来说,由于连铸坯是沿圆弧形轨道在倾斜的条件下凝固,连铸坯凝固组织呈非对称性,一般都是内弧侧柱状晶长度大于外弧侧柱状晶长度。断面尺寸对连铸坯凝固组织有一定影响,断面尺寸增大到一定数值后,中心等轴晶率显著提高。这可以理解为当连铸坯断面尺寸较小时,拉坯速度较快,二次冷却强度较大,其柱状晶较容易发展到连铸坯中心;而对大断面尺寸连铸坯来说,拉坯速度较慢,二次冷却强度较小,柱状晶不发达,不容易伸展到中心。大断面连铸坯即使柱状晶发达,因其断面尺寸大,柱状晶也不容易到达中心,这也是方坯连铸机浇注优质钢时多用较大断面尺寸连铸坯的原因。

当连铸坯出结晶器进入二次冷却区时,连铸坯受到水或汽的强烈冷却,造成表面和液芯部分有较大的温度梯度,形成垂直于连铸坯表面的单向传热。此时最大的晶体生长方向是沿热流平行的方向,相邻晶体的生长受到抑制,其他方向晶体的生长则被淘汰,只有垂直连铸坯表面方向的晶体生长,形成了柱状晶带。

柱状晶实际上是由一次晶、二次晶、三次晶和多次树枝晶组成,树枝晶大体上沿同一个方向伸展,把这种树枝晶的集合组织叫柱状晶带。(https://www.xing528.com)

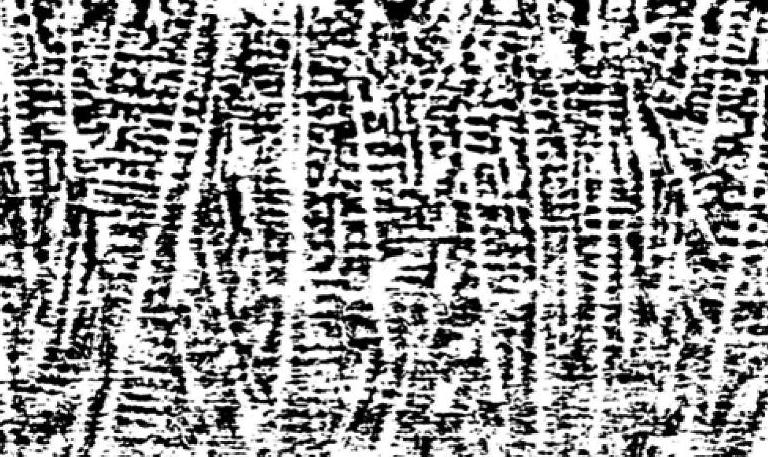

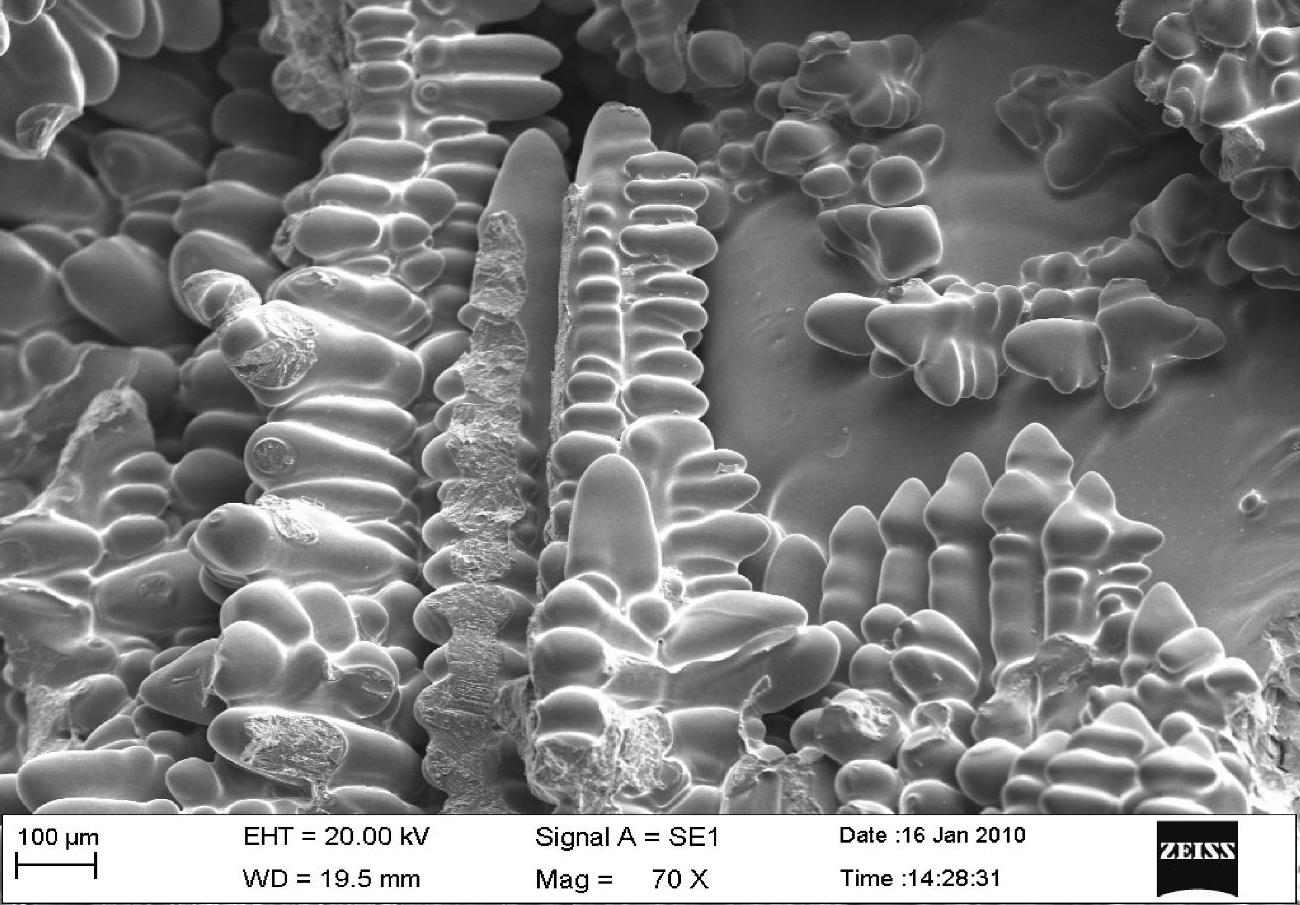

从铸坯外缘坯壳晶向中心,树枝晶形态呈柱状。靠近激冷层的柱状晶很细小,基本上不长侧枝,也没有明显的倾角。这是由于靠近激冷层温度梯度较大的缘故。随后,柱状晶开始改变方向,向上倾斜10°左右。连铸坯从表面向中心,柱状晶的数量由多变少,由只有二次枝晶发展到具有高次枝晶,即柱状晶由细变粗,断面由简单变复杂。树枝晶的断面形态主要与两相区的温度梯度和凝固前沿凝固速度有关。图1-9为铸坯1/4处柱状晶低倍二维形貌。图1-10是柱状晶显微断口三维立体形貌,由此可见,柱状晶主轴发达,与铸坯的表面垂直,相互平行向铸坯的中心延伸。在树枝晶主轴线上,近乎等距离地垂直生长出细小的二次晶,且内弧侧的柱状枝晶带明显比外弧侧更发达。

图1-9 柱状晶低倍二维形貌(横向断面×2.5)

图1-10 柱状晶显微断口三维立体形貌

钢液在液相穴流动使柱状晶的生长方向偏离热流传播方向,出现柱状晶向上倾斜的现象。据报道,这种现象可以做定性的解释:由于液相穴内钢液中溶质的浓缩,在晶体的生长表面存在一个妨碍凝固继续发展的界面层,在钢液流动的作用下,受到钢液冲洗的部分正是迎着钢液流动方向的部分,于是界面层遭到破坏,使结晶得到优先发展,柱状晶生长偏离热流方向,造成柱状晶向钢液流动方向发生10°左右的偏斜。液相穴中钢液流速越大,倾斜角度越大。

对于弧形连铸机来说,即使内、外弧侧冷却强度相同,连铸坯内弧侧柱状晶也比外弧侧的发达。内弧侧柱状晶长,外弧侧柱状晶短。产生这种现象的主要原因是在重力作用下,一部分游离晶核或熔断的树枝晶沉积到外弧侧,阻碍外弧侧柱状晶生长,而使外弧侧等轴晶增加。内弧侧柱状晶长,有时能够达到连铸坯中心偏析区。

3.凝固结构柱状晶对产品性能的影响

1)柱状晶的枝干较纯,而树枝晶间偏析严重,钢的力学性能具有方向性,特别是钢的横向性能和韧性降低。

2)柱状晶的交界面,由于杂质(S、P、夹杂物)富集,是裂纹容易扩展的地方,加工时易脆裂。

3)柱状晶充分发展,形成穿晶结构,会造成中心疏松和缩孔,降低钢的致密度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。