因为晶闸管是单方向导电的元件,反向电流不能流入,所以只有满足下述三个条件,逆变工作方式才能成立。

(1)回路中有两个电源,整流平均电压Ud和电动机的电动势Ea。逆变时必须是Ea>Ud;

(2)在Ea的作用下晶闸管呈正向电压,电流可以正向流过整流器;

(3)触发角必须大于90°,整流电压的平均值为负值,与电动机的电动势相适应。

这三个条件满足了,直流电动机就可以工作在发电工况,通过整流器(逆变工况)把直流电流转变为交流电流回馈至电网。这种具有两个反并联的整流桥叫做可逆整流器(见图5-9c)。

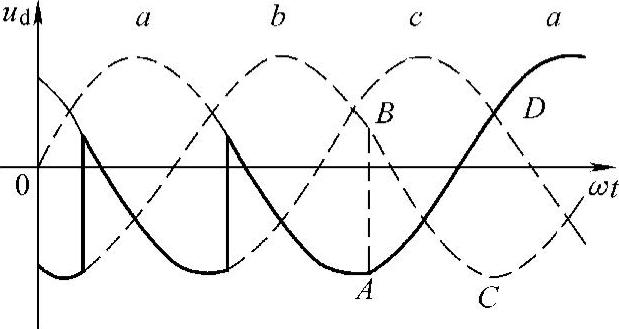

当逆变桥工作时,它的触发角要大于90°,为了计算方便,提出逆变角β的概念。简单说β=180°-α,即α的180°相当于β角的0°,而且β角是由后向前计量的(见图5-10d)。在由整流桥向逆变桥切换时,要使整流桥的触发角等于逆变桥的触发角,即α=β触发方式,以使切换前后的平均电压Ud相等,实现平稳过渡。尽管如此,考虑到整流电压和逆变电压的瞬时值并不相等,必须解决两桥之间的环流问题。几十年来,提出过很多抑制环流的方案,如可控小环流、错位无环流、逻辑无环流等。经过多年工业现场的考验,只有逻辑无环流方案原理简单,可靠性高,适于数字化控制,最具有生命力。

所谓逻辑无环流触发方式,就是只给工作桥组提供触发脉冲,封锁待机桥组的触发脉冲。这就需要一套逻辑电路实现脉冲控制。

为了理解无环流逻辑电路的工作原理,先介绍电动机由正转向反转的切换过程。正转时正组桥得到脉冲,处于整流工况;如果这时要电动机反转,首先改变转矩给定值的方向,封锁正组桥的脉冲,但是此时已经导通的晶闸管还要继续导通,电流逐渐减小到零,这为本桥逆变。确认电流确实为零后再向反组桥发出脉冲,反组桥工作在逆变工况,β角等于切换前的α角;逆变电压Ud略小于电动势Ea,电枢电流通过反组桥流向电源变压器。这时电动机产生制动力矩,速度逐渐降低为零(β角移向90°)。此后反组桥依然工作,只不过由逆变工况过渡到整流工况,触发角由90°减小,整流电压升高,电动机反方向起动到给定速度。

综上所述,无环流逻辑有2个输入的开关量,2个接通延时器,2个输出的开关量。

输入开关量:

转矩方向——正组桥(Ⅰ桥)工作=1,反组桥(Ⅱ组)工作=0;

零流信号——电流等于零=1,有电流=0。

接通延时器:

关断延时——正组桥脉冲封锁之后等待本桥逆变结束的时间,约3.3ms;

导通延时——零电流信号到来并等待真正的电流为零的延时时间,约6.7ms。(https://www.xing528.com)

输出开关量:

开放正组桥信号——有脉冲=1,无脉冲=0;

开放反组桥信号——有脉冲=1,无脉冲=0。

现在无环流逻辑已经数字化,而且借助于双脉冲变为单脉冲技术和提高零电流检测精度,使得第一段关断延时减小到1.7ms,第二段导通延时减小到3.3ms。大大减小了死区时间。

逆变工况还有一个重要的概念就是逆变颠覆。所谓逆变颠覆,是指在逆变工况时,由于晶闸管不能正确地换流,使加到电动机上的电压与电动势顺向相加,造成直流回路短路的现象。逆变颠覆的原因是:

(1)触发脉冲丢失,造成换流失败,导致逆变颠覆;

(2)交流电源突然出现断电、缺相或电压过低;

(3)最小逆变角βmin过小,换相时间不足,导致换流失败;

(4)晶闸管本身原因不能导通和关断,致使换流失败。

以上诸原因中以(1)和(2)最为多见;原因(3)并不多见,这是因为控制系统已经对βmin有足够的裕量,可逆系统的βmin不得小于30°。现以触发脉冲丢失导致逆变颠覆的情况用图5-11予以说明。

图5-11 换流失败造成逆变颠覆

正常逆变时整流器输出电压为负,与电动势Ea相抵消。晶闸管本应在A点进行换流,由a相换至b相,正常电压波形如虚线A-B-C所示。但是,由于相应的b相触发脉冲丢失,b相晶闸管无法导通,则a相晶闸管继续导通,换流失败的电压波形如实线A-D所示。这时整流器输出电压上升为正值,与Ea相加,造成短路过电流故障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。