6.3.4.1 变频器的选择

1.变频器的容量

考虑到车床在低速车削毛坯时,常常出现较大的过载现象,且过载时间有可能超过1min。故所选变频器的容量比正常的配用电动机容量加大一档。

今选择SN=6.9kVA(配用PMN=3.7kW电动机)的变频器,额定电流IN=9A。

2.控制方式的选择

1)根据用户要求,不考虑增加转速反馈环节;

2)最低工作频率为12.5Hz,并不很低。

所以,选择V/F控制方式或无反馈矢量控制方式均可。

6.3.4.2 变频器的功能预置

1.频率给定方式

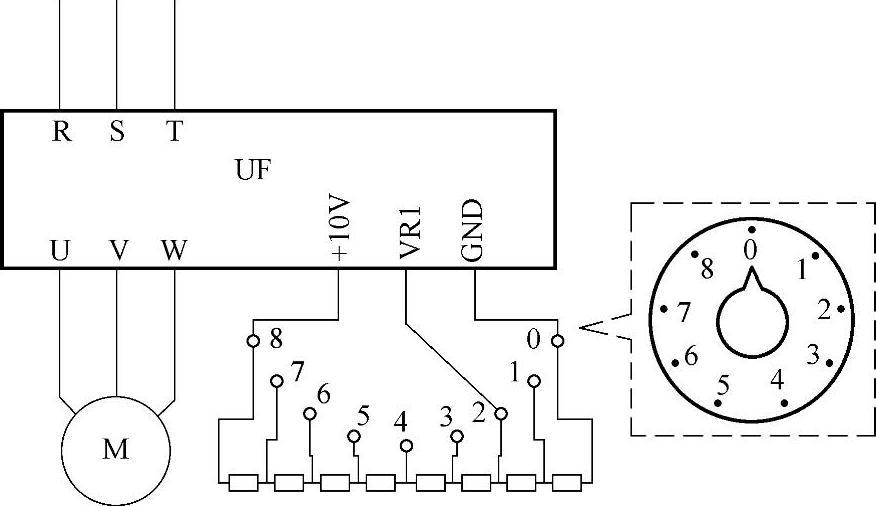

该车床原有的调速装置是由一个手柄旋转9个位置(包括0位)控制4个电磁离合器来进行调速的。为了防止在改造后操作工因不熟悉而误操作,用户要求调节转速的操作方法不变。同时,用户不希望增加PLC。故采用电阻分压式给定方法,如图6-14所示。其中,各档电阻值的计算应能使各档的转速与改造前相同。

图6-14 变频器的频率给定

2.基本频率与最高频率(https://www.xing528.com)

(1)基本频率

基本频率是和额定电压相对应的,故预置为50Hz。

(2)最高频率

最高频率是和最大给定信号相对应的,由表6-3可知,最高运行频率为104Hz,故最高频率预置为110Hz。

3.U/f比(转矩提升)

预置方法如下:使车床运行在最低速档,按最大切削量切削最大直径的工件,逐渐加大U/f比,直至能够正常切削,然后退刀,观察空载时是否因过电流而跳闸。如不跳闸,则预置完毕。

4.升、降速时间

考虑到车削螺纹的需要,将升、降速时间预置为1s。由于变频器容量已经加大了一档,升速时不会跳闸。为了避免降速过程的跳闸,将降速时的直流电压上限值预置为680V(过电压跳闸值通常>700V)。与此同时,升、降速都预置了防止跳闸(防失速)功能,当升速电流或降速时的直流电压超过上限值时,变频器将自动延长升、降速时间,以防止跳闸。

5.过载保护

变频器的电流取用比

在变频器的热保护功能中,将保护电流的百分数预置为55%。

上述改造方案已经在十台车床上工作了20余年,运行良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。