疲劳断口宏观形貌的典型特征是疲劳弧线,微观形貌的典型特征是疲劳条纹。很多情况下疲劳条纹的形貌特征由于应力不同、材料韧性差别不同,有多种形貌,并且形貌特征与放大倍数也有一定影响。本节中将通过实例对宏观与微观形貌进行比较,说明虽然是疲劳断机理,但有时并不能观察到明显形貌特征。会出现疲劳弧线明显但难以观察到疲劳条纹;或观察不到疲劳弧线,但是可以清楚看见疲劳条纹的情况。同时将说明断口形貌与材料微观组织间的关系。

【例3-3】 空压机螺栓宏观断口与微观断口对比分析。

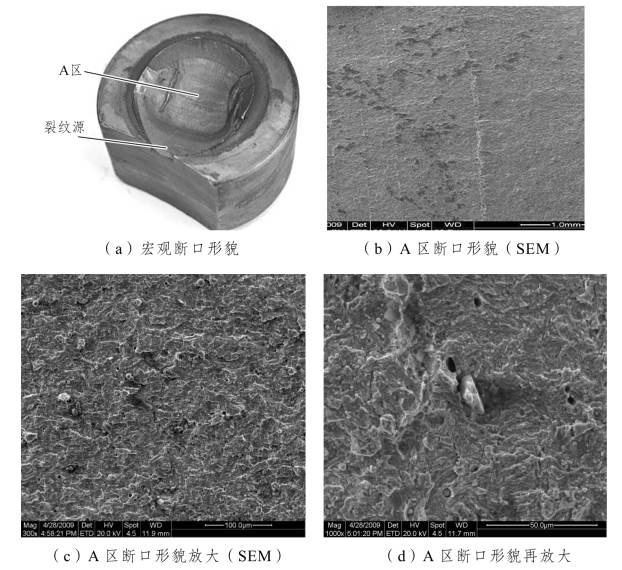

空压机连接螺栓发生疲劳断裂。螺栓采用40Cr 材料经过调质处理后使用。螺栓受到交变载荷作用,因此一定属于疲劳断裂。宏观断口如图3-9(a)所示。从图3-9 中明显看到疲劳弧线,表明断裂属于疲劳断裂机制。从宏观断口可以获得如下对分析失效原因非常有帮助的重要信息:

(1)裂纹源在螺栓根部区域。

(2)扩展区域面积很大、瞬时断裂区域面积很小,表明交变载荷应力不高。

在SEM 下如果采用250 倍左右观察,断口形貌的二次电子图像如图3-9(b)所示,其特征是:由呈灰黑色小块状区域和白色细小线条组成的图案,似乎看不见明显疲劳条纹。采用400 倍左右观察,断口形貌如图3-9(c)所示。形貌特征与图3-9(b)类似,不同之处是由于放大倍数增加白线间距变大。采用800 倍左右观察,断口形貌如图3-9(d)所示,可以看到灰黑色区域内部有微小的凹凸不平,并可以看到第二相小颗粒存在。根据二次电子图像成像原理,可知细小白线应该是在螺栓受力时发生变形较大凸起形成的图像。而灰黑色区域是受力时变形小凹下的区域。因为整个视场下观察到的白色线条很细,所占面积很小,说明整个断口表面的变形,从微观角度观察也是很小的。同样表明在螺栓服役条件下,是在不太高的交变应力作用下发生的疲劳断裂,在SEM 下难以观察到典型的疲劳条纹。

图3-9 疲劳断裂螺栓的宏观与微观断口形貌对比

【例3-4】 空压机活塞宏观断口与微观断口对比。

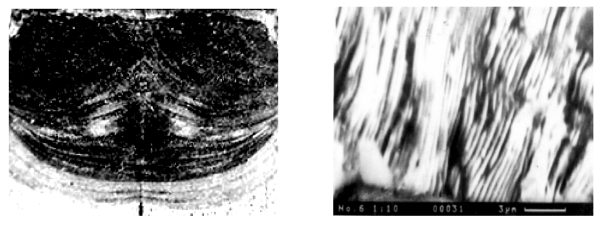

图3-10 是空压机活塞疲劳断裂宏观与微观形貌对比照片。活塞采用38CrMoAl 材料制造,调质后使用。在服役条件下受到交变载荷断裂无疑是疲劳断裂,但是宏观与微观断口形貌与图3-9 不同。

断口宏观形貌的特征是:疲劳扩展区域非常平滑,其中疲劳弧线非常细密,有些区域用肉眼难以观察出来。说明零件服役时受到的外力并不大。在断口上可以观察到剪切唇,确定出最后断裂区域。

图3-10 空压机活塞疲劳断裂宏观断口与SEM 下A 区形貌对比照片

SEM 下400 倍观察断口形貌,可以看到典型的疲劳条纹,由波浪状有方向性的条纹构成,条纹方向基本一致,说明所受应力方向基本固定,见图3-10(b)。如果倍数增加,疲劳条纹的形貌又发生变化,见图3-10(c)。

与图3-9 比较可知:两种不同的零部件,均采用调质处理工艺,含碳量相近,所受到的交变载荷均是垂直于断口,所受到的应力均不高,但是断口形貌有明显不同。

图3-9 中宏观断口上出现典型疲劳弧线,但是微观形貌疲劳条纹不典型。而图3-10 却相反,宏观断口上疲劳弧线不典型,但是微观形貌的疲劳条纹很明显。充分说明材料成分影响其微观组织性能,因此会对疲劳断口形貌产生影响。

【例3-5】 机车用柴油机水套宏观与微观断口对比。

柴油机水套采用45 钢制造,调质后使用。在服役状态下受到交变载荷作用,断裂属于疲劳断裂,图3-11 是柴油机水套的疲劳断口照片。对断口进行宏观观察,可以看到明显的疲劳弧线,表明是疲劳断裂机制。宏观形貌的特征是:观察到多个裂纹源。出现多个疲劳源与腐蚀有密切关系。

图3-11 柴油机水套宏观疲劳断口与SEM 断口形貌对比

疲劳扩展区域面积很大,说明所受到的应力不高。同时在断口上发现一些腐蚀物质。因此,推测服役过程中受到一定的腐蚀作用,实践证明确实如此。在其断口微观形貌可以清楚地看到典型的疲劳条纹。断口分析提示:为提高寿命应该同时提高疲劳强度与抗腐蚀性能。

【例3-6】 柴油机连杆螺栓宏观与微观断口对比。

图3-12 所示为连杆螺栓断裂的宏观断口。螺栓采用42CrMo 材料制造,调质后使用。宏观断口上可看到明显疲劳弧线,出现多个台阶、疲劳扩展区域面积不大,说明服役过程中受到高应力作用。但是在SEM 下难以观察到典型的疲劳条纹。

图3-12 柴油机连杆螺栓疲劳断裂宏观断口与SEM 断口形貌照片

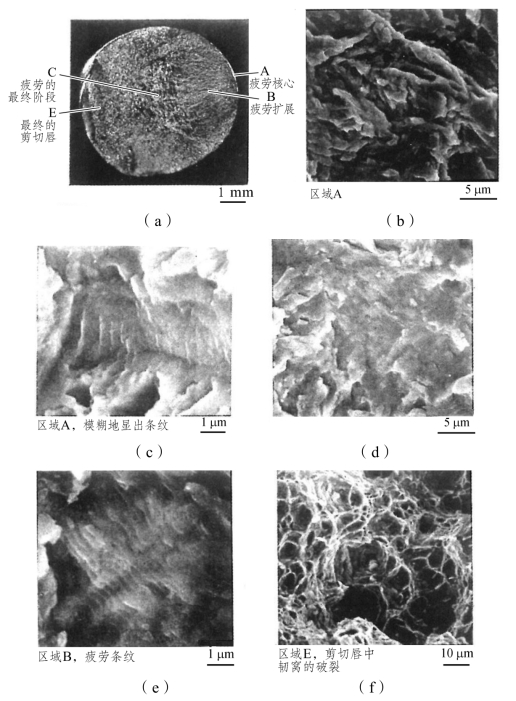

【例3-7】 10B21 钢轴向疲劳试验断口形貌分析。

断口宏观形貌没有观察到明显的疲劳弧线,根据细小的辐射线确定疲劳裂纹源的位置。根据剪切唇确定最后断裂区域面积。不同区域的微观形貌明显不同。疲劳源处没有观察到明显疲劳条纹。在扩展区域B 可以观察到疲劳条纹,见图3-13(e),但是疲劳条纹不占主导地位。在最后断裂的区域,看到韧窝状形貌,说明断裂微孔聚合机制。

图3-13 10B21 钢轴向疲劳试验断口照片[1]

【例3-8】 304 不锈钢轴向疲劳试样断口形貌分析。(https://www.xing528.com)

304 不锈钢是奥氏体组织的不锈钢,单相组织的材料。此材料韧性很好(断面收缩率达到 80%)。断口宏观形貌难以观察到大量典型疲劳弧线,仅是在很小区域看见模糊的疲劳弧线。但是从断口微观形貌可以观察到明显的疲劳条纹,见图3-14(b)。在扩展区域与瞬时断裂区域交界处,可以观察到疲劳条纹与韧窝混合形貌,见图3-14(c)。瞬时断裂区域是韧窝形貌,表明断裂属于微孔聚合机制。

图3-14 304 不锈钢轴向疲劳试样断口形貌照片[1]

从上面例子可见,这些零部件虽然均是疲劳断裂机理,但是由于受力状态不同、材料本身的性能不同,宏观疲劳断口形貌及微观断口形貌均有明显差异。判断是否发生疲劳断裂,根据宏观断口判断是最简单、容易的方法,这些例子进一步说明了宏观断口分析的重要性。

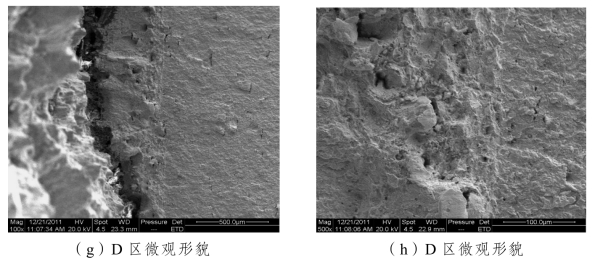

【例3-9】 50CrVA 钢构件疲劳断裂断口宏观形貌与微观形貌。

图3-15 是50CrVA 构件断裂的断口宏观形貌图,图中标注的A、B、C、D 区域的断口微观形貌如图3-16 所示。

从图3-16 中可见,在疲劳源区域并不能观察到疲劳条纹,在裂纹扩展的B 区域可以看到明显的疲劳条纹。在距离瞬时断裂区域很近的C 区域,也可以观察到疲劳条纹,并且观察到垂直于疲劳断口的微裂纹,说明在该区域受到三向应力作用,在受到沿厚度方向力的作用下产生微裂纹。

图3-15 构件断口宏观形貌

图3-16 50CrVA 钢构件做疲劳试验后断口在SEM 下的形貌

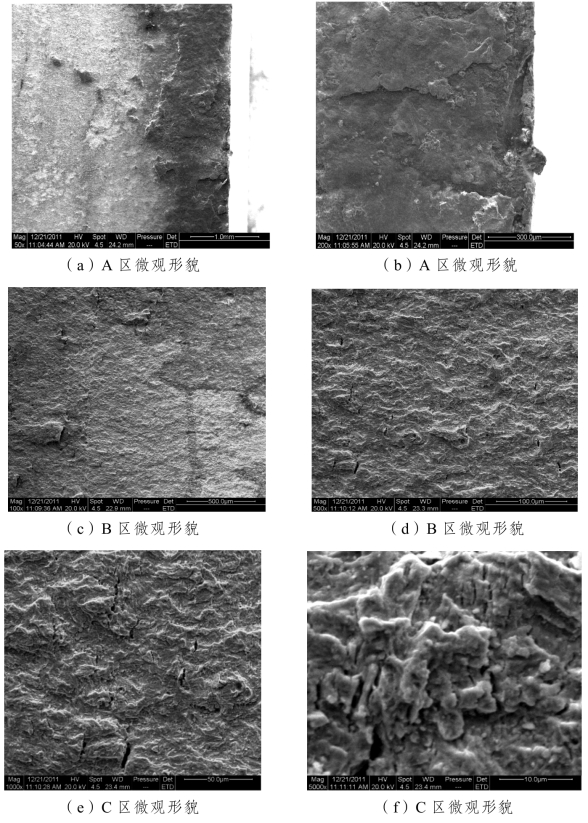

【例3-10】 M12 螺栓弯曲疲劳试验断口宏观形貌与微观形貌。

图3-17 是螺栓弯曲疲劳断裂断口宏观形貌照片。图3-18 是图3-17 标注的裂纹源处断口微观形貌照片。

由图3-18 可见,裂纹源在螺栓表面螺口根部区域。由于受到弯曲载荷时,最大应力在表面且螺纹根部有应力集中,因此裂纹启裂于螺纹的根部区域。在受力时螺纹根部存在应力集中,因此最大应力在螺纹根部,导致沿螺纹根部断裂,破断面呈螺旋状。

图3-17 断口宏观形貌

图3-18 螺栓弯曲疲劳试验裂纹源处断口微观形貌

由于疲劳试验时载荷基本恒定,且材料内部组织较均匀,断口微观形貌上难以观察到典型的疲劳条纹。

【例3-11】 旋转弯曲疲劳试样断口宏观形貌与断口微观形貌间的关系。

图3-19 旋转疲劳断裂试样断口宏观形貌与微观形貌

由图3-19 可见:裂纹源在表面形成,裂源附近有一个较平坦缓区域(A 区域)隐约可见疲劳弧线。与之相连的区域,断口宏观形貌上可见明显的放射线。并且旋转疲劳试验中断裂的样品破断面呈螺旋状。形成这种宏观形貌的原因是:在进行旋转疲劳试验时采用圆柱形试样,最大应力在圆柱外表面,因此裂纹源出现在最表面部位。理论上分析由于样品旋转,最大应力是沿圆周分布,导致裂纹从外表面向心部扩展,破断面应该是垂直轴线的。但是因为在加载时,采用压头作用在样品上,由于压头有一定的宽度,所以最大应力分布是沿圆柱轴线一定宽度的范围内,同时样品发生一定弯曲,就不可能保证最大应力沿圆周分布,破断面呈螺旋状形态。

A 区域是裂纹扩展区域,微观形貌可见疲劳条纹,同时观察到类似轮胎花样的形貌,说明试验时所受到的载荷较高。

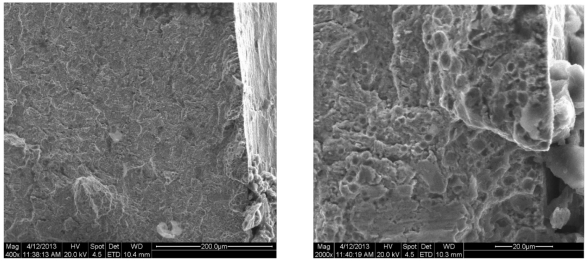

【例3-12】 60Si2CrVA 材料进行轴向拉-拉低周疲劳试验,断口的宏观与微观形貌关系见图3-20。

图3-20 60Si2CrVA 钢低周疲劳断口宏观形貌与微观形貌照片[3]

由图3-20 可见,断口宏观形貌并不能看见明显疲劳弧线。疲劳源处在SEM 下观察疲劳条纹不明显。在适当的放大倍数下,在疲劳扩展区域可以看到明显的疲劳条纹,条纹的间距较宽,说明应力较高。在瞬时断裂区域微观形貌呈解理断口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。