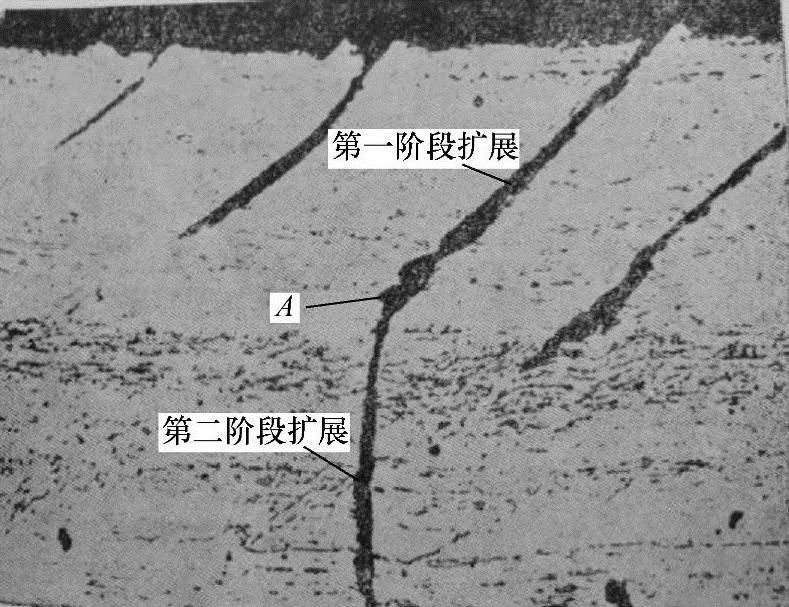

疲劳裂纹扩展可分为两个阶段,其复型照片如图3-16所示。

第Ⅰ阶段:当疲劳裂纹的核心一旦在试样表面滑移带或缺陷处(如夹杂物、刀痕等)、晶界上形成后,立即沿滑移带的主滑移面向金属内部伸展,此滑移面的取向大致与正应力约呈45°角。第Ⅰ阶段裂纹总是沿着最大切应力方向的滑移面扩展。

第Ⅱ阶段:裂纹按第Ⅰ阶段扩展方式扩展一定距离后(约10-1mm量级),将改变方向,沿与正应力相垂直的方向扩展。此时正应力对裂纹的扩展产生重大影响。

图3-16 疲劳裂纹扩展两阶段的复型照片

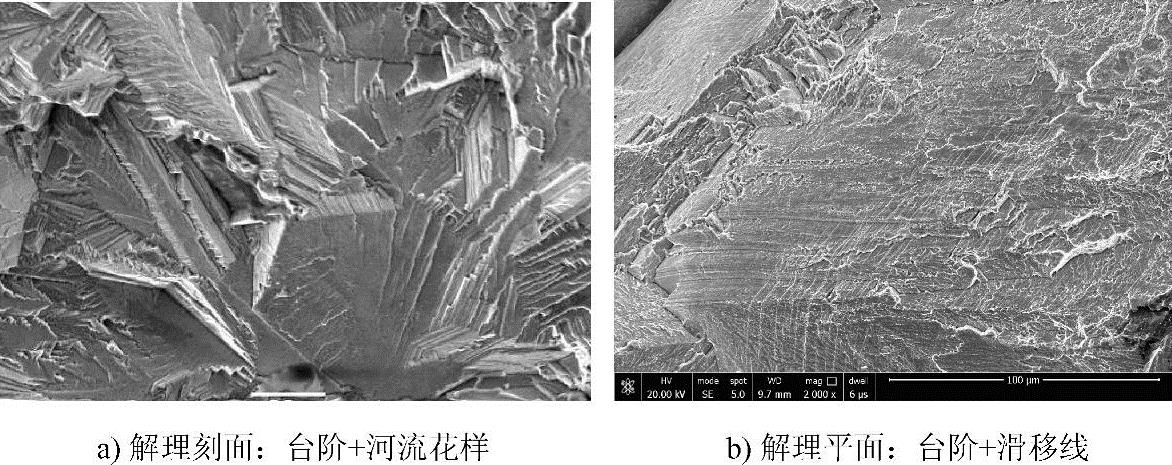

1.疲劳裂纹扩展第Ⅰ阶段的微观形貌特征

第Ⅰ阶段的疲劳裂纹扩展的宏观形貌特征可分为两种类型。第一类为平面状断口。由于该阶段的裂纹严格地沿晶粒内某一滑移面扩展,因此断口非常平坦光滑,而且这种平断口往往具有很强的反光能力。第二类为平行锯齿状断口。这是由于裂纹沿着两组互不平行的{111}滑移面扩展造成的。其微观特征随不同的合金有所不同,以Mar-M200镍基高温合金为例,可能出现的微观特征主要表现如下:

1)类似于解理断裂的河流、台阶等花样。对镍基高温合金疲劳断口观察发现,有类解理小刻面。图3-17所示为Mar-M200镍基高温合金疲劳断口上的解理刻面。其中,图3-17a中的裂纹起始于临近表面的金属碳化物夹杂处(图中A点处),扩展了很短一段距离后(图中B点处),裂纹呈放射状向四周扩展,形成扇形台阶。

2)滑移线是第Ⅰ阶段断口的又一特征。断口上可见许多细小的、平行的并与台阶呈60°交角的滑移线,裂纹自左上向右下方向扩展,如图3-17b所示。

图3-17 粉末高温合金疲劳裂纹扩展第Ⅰ阶段的微观形貌特征

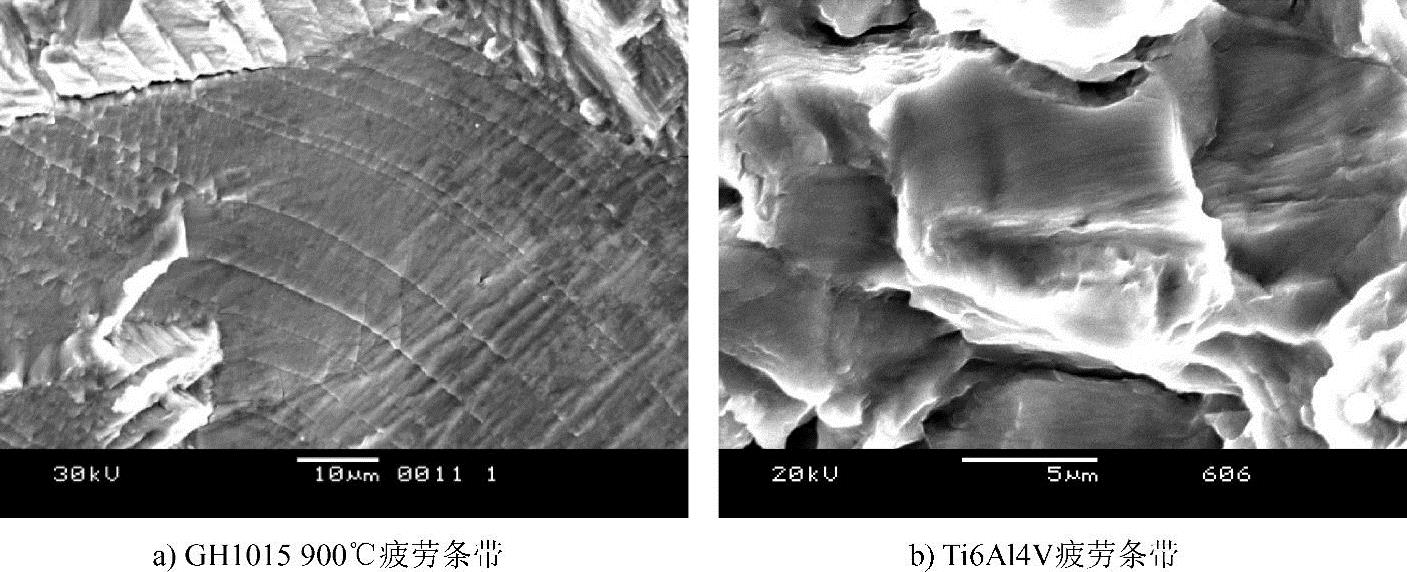

2.疲劳裂纹扩展第Ⅱ阶段的微观形貌特征

疲劳裂纹扩展的第Ⅱ阶段断口的基本微观特征是疲劳条带。疲劳条带是判断疲劳断裂的基本依据,凡在断口中发现疲劳条带时,可判断为疲劳断裂。但反过来,如果在断口上未发现疲劳条带时,并不能断定是非疲劳断口,这是由于并不是在所有的合金和所有条件下疲劳条带都呈现相互平行的规则形态。合金、应力水平、环境的不同,条带的形态会有很大差别。典型的疲劳条带形貌如图3-18所示。铝合金、碳钢、钛合金、耐热钢的疲劳条带有时很明显,但超高强度钢、铸造耐热合金及高应变低寿命疲劳中,疲劳条带并不十分明显。(https://www.xing528.com)

图3-18 典型的疲劳条带形貌

疲劳条带的基本特征归纳如下:

1)疲劳条带是一系列基本上相互平行的条带,略带弯曲,呈波浪形。这些条带在不同的条件下可以是凸出于断面的埂上,也可能是凹陷于断面内的沟槽,条带的方向与裂纹局部扩展方向垂直。疲劳条带通常要在高倍显微镜下才能观察到(如×1000倍)。

2)每一条疲劳条带代表一次载荷循环,每条疲劳条带表示该载荷循环下裂纹尖端的位置。疲劳条带在数量上与循环次数相等。

3)疲劳条带的间距(或宽度)是应力强度因子范围ΔK的函数,随ΔK的增加而增加。

4)疲劳裂纹并不是总在一个平面上扩展,而经常是在多个大小不等、方向有别、高低不一的小平面上同时扩展。每一个小平面上的疲劳条带连续且平行,但相邻小平面上的疲劳条带是不连续、不平行的,当这些小平面汇合时就形成一棱边。

5)断口两侧断面上的疲劳条带基本相对应。

6)疲劳条带形成的必要条件是疲劳裂纹尖端必须处于张开型的平面应变状态。所以只有当疲劳断口与疲劳载荷张开应力相垂直时,才能观察到疲劳条带。

贝纹线是变幅载荷历程在断口表面上留下的痕迹,一条贝纹线(疲劳弧线)对应一次过载峰值,如图3-19所示。其中,图3-19a所示为飞机机翼主梁破断断口的贝纹线;图3-19b所示为飞机机翼标准载荷谱疲劳断口的微观形貌。工程构件在裂纹扩展过程中,过载峰值会在裂纹尖端产生明显的塑性变形(图中白色弧线)。过载峰值越大,塑性变形越明显,贝纹线的宽度越大,如图3-19b所示;而且随着裂纹扩展速率加快,贝纹线间距增大,如图3-19a所示。基于一条贝纹线对应一次过载峰值的理论依据,根据断口上留下的贝纹线就可以反推工程结构的初始裂纹尺寸,从而获得工程上应用的裂纹长度与疲劳寿命曲线和应力强度因子ΔK与裂纹扩展速率da/dN的关系。

应该指出,宏观断口上看到的贝纹线与疲劳条带并不是一回事,前者是变幅载荷历程在断口表面上留下的痕迹,一条贝纹线对应一次过载峰值;后者是一次交变应力循环时裂纹尖端塑性钝化形成的微观特征,一般要在扫描电镜的高放大倍数下(×1000以上)才能发现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。