疲劳裂纹的扩展是一个不连续过程,一般分为两个阶段(见图14-2)。第Ⅰ阶段是从微裂纹源开始,沿最大切应力方向(与主应力方向成45°)的晶面向前扩展;第Ⅱ阶段是裂纹沿垂直于最大拉应力方向扩展,直到失稳断裂的过程。以下分别介绍这两个扩展阶段的微观特征。

1.疲劳裂纹扩展的第Ⅰ阶段微观特征

在第Ⅰ扩展阶段内裂纹扩展速率很低,每个循环的扩展量约为0.1μm数量级,扩展深度为2~5个晶粒直径。此阶段在疲劳总寿命中所占比例随应力幅值σa的高低而异。σa越高,其所占比例越小;反之,则所占比例越大。

延性金属材料在第Ⅰ阶段的扩展,可以认为是在裂纹顶端区域的滑移带内发生急剧局部变形的过程。在此过程中,材料通过剪切脱粘形成了新的裂纹面。裂纹和裂纹顶端塑性变形区仅局限在几个晶粒直径范围内,裂纹主要沿滑移系方向以纯剪切方式扩展;扩展过程为纯滑移机制;裂纹扩展路径呈“Z”字形。在此阶段,由于扩展量很小,因此微观断口上无显著特征,无疲劳条带。宏观断口呈锯齿形或解理小平面,无明显宏微观塑性变形。在某些情况下,甚至可能分不出疲劳裂纹扩展的第Ⅰ阶段。

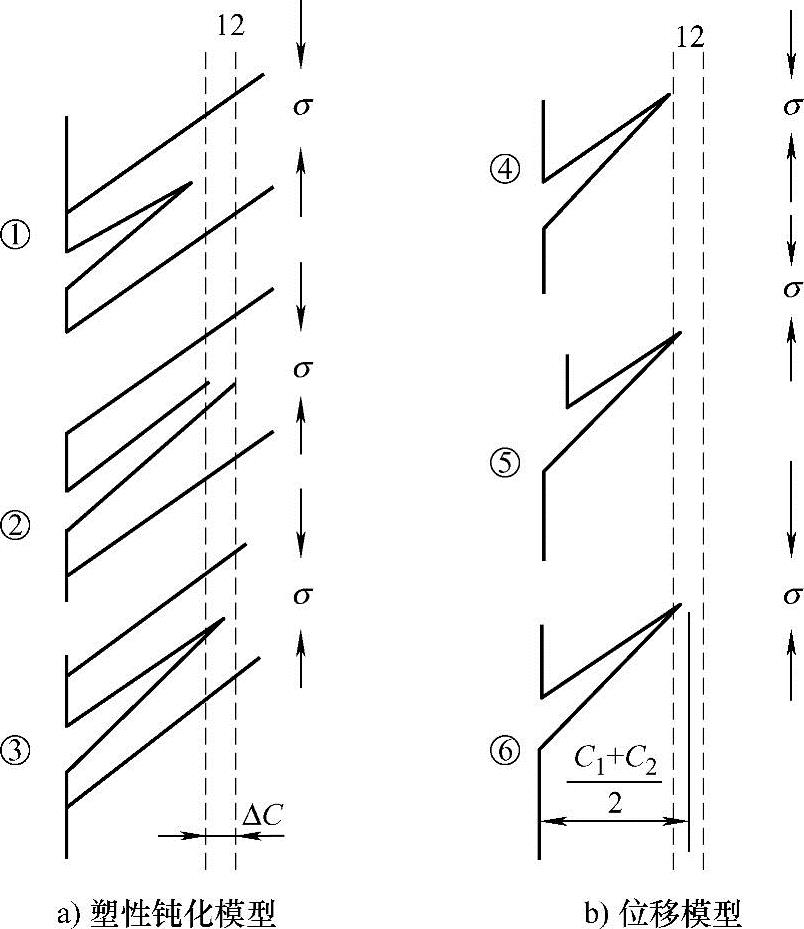

在此扩展阶段,在交变应力作用下,滑移沿某些特定滑移面反复滑移,不断地积累塑性变形并导致滑移面断裂,从而产生新表面,裂纹也向前扩展,其扩展模型如图14-5所示。这个阶段的裂纹扩展模型有两种。一种为塑性钝化模型,如图14-5a所示,该模型适用于产生波纹状滑移的材料。另一种为位移模型,如图14-5b所示,该模型适用于产生平面状滑移的材料。这两种模型都以塑性变形为基础,但这里不对其细节进行介绍。

图14-5 疲劳裂纹扩展第Ⅰ阶段的两种模型

2.疲劳裂纹扩展的第Ⅱ阶段微观特征

在第Ⅱ扩展阶段内,应力强度因子幅较高,裂纹顶端塑性区跨越多个晶粒,裂纹沿两个滑移系统同时或交替进行扩展。扩展过程以双滑移机制为主导。此阶段裂纹扩展方向与最大拉应力垂直,裂纹且为穿晶进行,同时其扩展速率较也明显高于第Ⅰ阶段。(https://www.xing528.com)

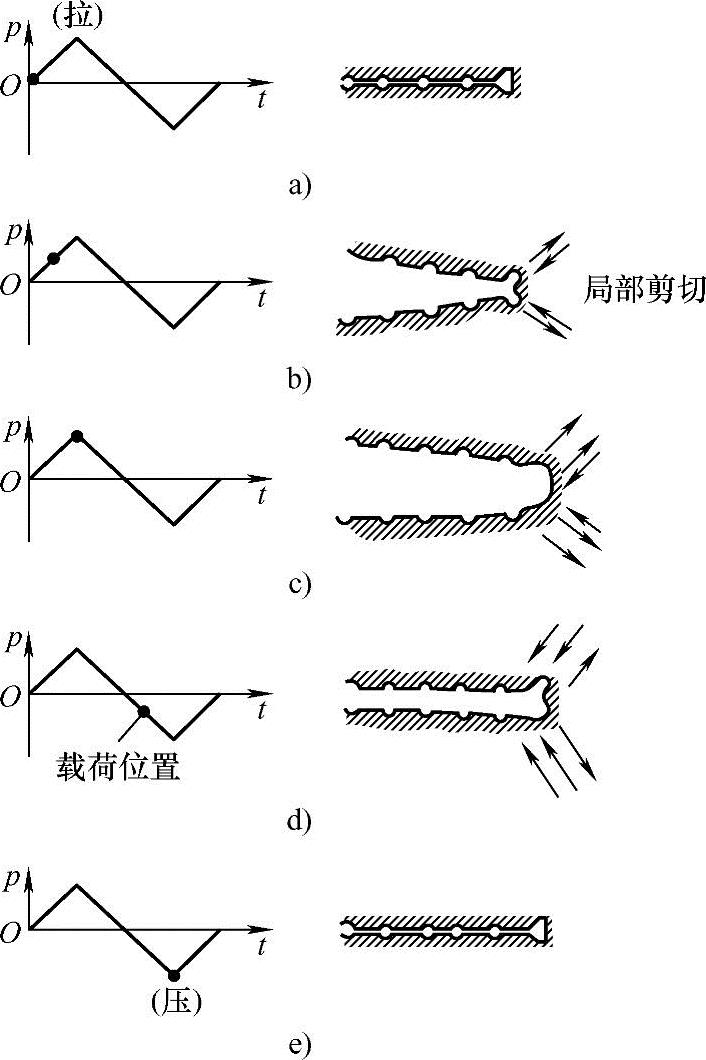

第Ⅱ阶段疲劳裂纹扩展过程如图14-6所示。图14-6中左侧的曲线表示交变应力的变化,右侧则为对应的在该扩展阶段裂纹的断面图。图14-6a表示交变应力为零时,裂纹呈闭合状态。图14-6b表示受拉应力时,裂纹张开,裂纹尖端处由于存在应力集中而沿45°方向发生滑移。图14-6c表示拉应力达到最大值时,滑移区扩大,裂纹尖端变为半圆形,并发生钝化,裂纹停止扩展(这种由于塑性变形使裂纹尖端应力得到松弛并降低应力集中减小,从而使得滑移停止、裂纹停止扩展的过程称为“塑性钝化”现象)。图14-6中两个同向箭头表示滑移方向,且该两箭头间距变大,表示滑移区扩大。图14-6d表示交变应力为压应力时,滑移沿相反方向进行,原裂纹和新裂纹的裂纹表面被迫近,裂纹尖端被弯折成一对耳状切口。这一耳状切口又为下一次循环裂纹沿45°方向滑移准备了应力集中条件。图14-6e表示压应力达到最大值时裂纹表面被压合,裂纹尖端又由钝变锐,形成一对尖角。可见,应力每循环一周,裂纹形状就完成一次由锐化→钝化→锐化的过程,相应地,在断口上便留下一条痕迹(该痕迹称为“疲劳条带”,在结构件断口上通常能够看到),裂纹也随之向前扩展一个条带的距离。如此反复进行,不断形成新的条带,裂纹也不断向前扩展。

疲劳条带是疲劳断口最典型的微观特征,根据断口上的疲劳条纹间距,可以研究疲劳裂纹扩展速率与各物理量间的变化规律,分析断裂故障件的受力状况。在电子显微镜或扫描电镜下观察到的疲劳条带如图14-7所示,它是交变应力每循环一次裂纹扩展留下的痕迹。一般情况下,计算疲劳条带的数目不一定能确定出应力循环次数,因为应力循环一次,未必就能产生一条疲劳条带。另外,需注意区分疲劳断口上的贝纹线与疲劳条带之间的差别。贝纹线是交变应力幅值变化等原因在断口上留下的裂纹前沿痕迹,是疲劳断口的宏观特征,相邻贝纹线之间往往会有成千上万条疲劳条带。

图14-6 疲劳裂纹第Ⅱ阶段的扩展机制示意图

需要说明的是,并非所有工程材料在疲劳裂纹的第Ⅱ阶段扩展过程中都形成疲劳条带。在纯金属和许多延性合金中可清晰见到疲劳条带,许多工程聚合物的断口也呈现明显的疲劳条带。然而钢中很少出现疲劳条带,在冷加工合金中也难以见到疲劳条带。应力强度因子幅ΔK、应力状态、环境条件以及合金成分对形成疲劳条带的可能性有强烈影响。此外,除了疲劳条带,在高ΔK条件下可以看到“静态断裂模式”中微孔洞聚集和晶间破坏等现象,在低ΔK条件下可以看到解理小平面或裂纹的晶体学扩展。

图14-7 典型的金属疲劳条带

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。