由滑移带引起的疲劳裂纹,开始时沿最大切应力方向长大(与表面成45°角),如图8-7所示,之后其方向转变为与拉应力方向垂直。疲劳裂纹沿滑移带方向长大的阶段为疲劳裂纹扩展的第Ⅰ阶段。疲劳裂纹沿与拉应力方向垂直的方向传播的阶段为第Ⅱ阶段。从宏观上看,疲劳断裂面与外应力方向是垂直的。

图8-7 疲劳裂纹扩展全过程

第Ⅰ阶段的裂纹尺寸通常与晶粒尺度在同一量级。第Ⅰ阶段裂纹尺寸虽然小,但这一阶段消耗的循环周次占据了整个疲劳寿命的重要部分,因为这一阶段的裂纹传播速度非常慢![]() 。若疲劳裂纹不是由滑移带引发的,则裂纹传播会直接进入第Ⅱ阶段。

。若疲劳裂纹不是由滑移带引发的,则裂纹传播会直接进入第Ⅱ阶段。

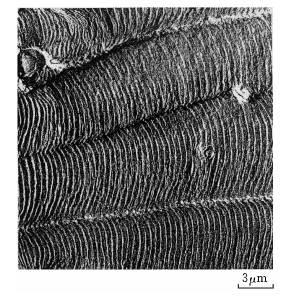

疲劳断面的大部分甚至全部均是随第Ⅱ阶段的裂纹扩展而形成的。通过电子显微镜观察可以发现,这个阶段疲劳断面上显示出特有的疲劳辉纹(striation),如图8-8所示。辉纹间隔对应每循环周次裂纹的扩展量,扩展方向与辉纹垂直。仔细观察还可以发现,在辉纹之间存在很细的滑移线,这表明裂纹尖端的破坏机理是滑移面分离。滑移面分离是一种延性断裂模式。所以,疲劳断裂从宏观上来看是脆性断裂,而从微观上来看是延性断裂,只不过塑性变形限于裂纹尖端的局部区域,在整体上显现不出来。

图8-8 7075-T6铝合金疲劳断面上的疲劳辉纹

第Ⅱ阶段裂纹扩展的机理如图8-9所示。在一个交变应力循环中,应力最小(图8-9中0处)时,裂纹尖端是闭合的,裂尖的张开位移随应力增大而增大(0→1→2)。由于应力集中,在滑移面上产生塑性滑移,裂纹张开并扩展一定距离。卸载过程(2→3→4)中,反方向塑性滑移使裂纹再次闭合,进入下一个扩展前的状态。这样每循环一个周次,裂纹就扩展一定距离,并留下一条疲劳辉纹。卸载时裂纹的闭合是由裂尖附近弹性约束引起的压缩应力造成的。当压缩应力很大时,裂纹闭合完全,疲劳辉纹呈平行沟形,当压缩应力较小时,部分裂纹闭合,疲劳辉纹呈锯齿形。

图8-9 第Ⅱ阶段裂纹扩展的机理

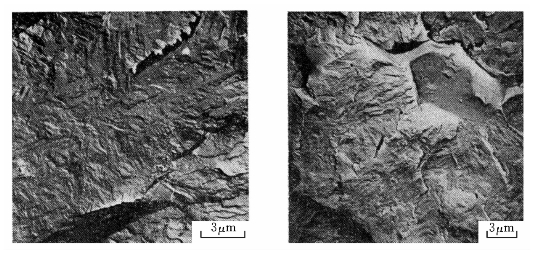

能够观察到疲劳辉纹的一般限于韧性材料,且裂纹扩展速度每周次扩展0.1~1μm。对于韧度较低的材料,不大容易观察到疲劳辉纹。在低速扩展区以及高硬度材料中,有可能发生沿晶疲劳断裂,如图8-10所示。(https://www.xing528.com)

图8-10 SK5高强钢沿晶疲劳断裂[6]

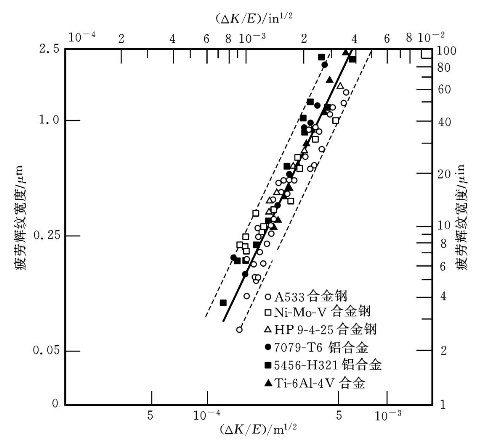

由于疲劳辉纹代表每次载荷循环后裂纹的前沿位置,破坏断面上某一点处疲劳辉纹宽度与裂纹扩展速度有一一对应的关系。通过观察测定疲劳辉纹,可以得到裂纹扩展的定量信息,即裂纹扩展速度da/dN。通过断裂力学分析,还可以推测外应力大小。疲劳辉纹宽度与ΔK/E之间存在的对应关系如图8-11所示,其中ΔK是应力强度因子幅值,E是材料的弹性模量。

图8-11 疲劳辉纹宽度与ΔK/E的关系[4]

例8-3 宽度为15 cm的2024-T3铝合金板在使用一段时间后,产生一起源于表面、长度为5 cm且垂直于加载方向的边裂纹。循环应力大小不超过材料屈服应力(345 MPa)的20%。由于裂纹大小已达到非常危险的程度,需将此铝合金板予以更换,并进行电子显微观察。在距离裂纹源点1.5 cm和3 cm处,疲劳辉纹的宽度分别为10-4 mm和10-3 mm。2024-T3铝合金板的疲劳性能数据如图8-12所示。问:过早破坏是由表面缺陷引起的,还是过高的应力水平引起的?

图8-12 2024-T3铝合金板的疲劳性能数据[4]

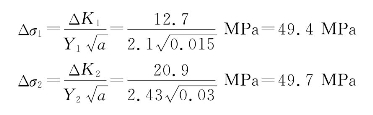

解 有限宽板边裂纹的应力强度因子![]() 。根据数值结果,在距离裂纹源点1.5 cm和3 cm处,形状修正因子分别为Y1=2.1,Y2=2.43。由图8-12,根据两处疲劳辉纹宽度观测结果得到的应力强度因子幅值分别是ΔK1=12.7 MPa·m1/2和ΔK 2=20.9 MPa·m1/2。因此,应力幅值估计为

。根据数值结果,在距离裂纹源点1.5 cm和3 cm处,形状修正因子分别为Y1=2.1,Y2=2.43。由图8-12,根据两处疲劳辉纹宽度观测结果得到的应力强度因子幅值分别是ΔK1=12.7 MPa·m1/2和ΔK 2=20.9 MPa·m1/2。因此,应力幅值估计为

两者结果一致,且符合循环应力的设计预期值,说明破坏是由疲劳裂纹的早期扩展引起的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。