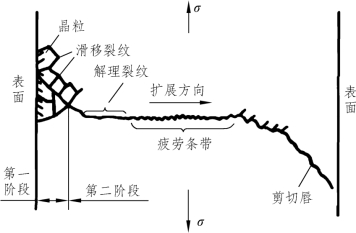

根据裂纹扩展方向,裂纹扩展可分为两个阶段。

第一阶段:从表面个别侵入沟(或挤出脊)先形成微裂纹,然后裂纹主要沿着与拉应力成 45°的主滑移系方向,以纯剪切方式向内扩展,如图 3-17所示。这是疲劳裂纹扩展的第一阶段。这时的裂纹在表面原有多处,但大多数显微裂纹较早地就停止扩展,呈非扩展裂纹,只有少数几个可延伸到几十个微米的长度。

这个阶段的裂纹扩展速率很慢,每一次应力循环大约只有0.l μm 数量级,扩展深度为2~5 个晶粒。许多铁合金、铝合金中可观察到此阶段裂纹扩展,但缺口试样中可能观察不到。

对于体心立方晶系和密排六方晶系的材料,这一阶段的断口区极小,又因断面之间相互摩擦等原因,使得这个区域的显微特征难以分辨。

对于面心立方晶系材料,如镍基高温合金,在高温下的疲劳断裂,这一阶段发展得较为充分。

图3-17 疲劳裂纹扩展的两个阶段示意图

第二阶段:第一阶段裂纹扩展时,由于晶界的不断阻碍作用,裂纹扩展逐渐转向与最大拉应力相垂直的方向生长,进入第二阶段扩展。

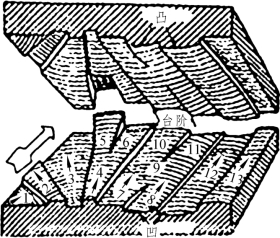

在该阶段内,裂纹扩展的途径是穿晶的,其扩展速率较快,每一次应力循环大约扩展微米数量级,在电子显微镜下观察到的疲劳条纹主要是在这一阶段内形成的。第二阶段的断口特征是具有略呈弯曲并相互平行的沟槽花样,称为疲劳条带(疲劳条纹、疲劳辉纹),如图3-18 所示。一般来讲,材料强度越低,裂纹扩展越快,疲劳条带越宽。

图3-18 疲劳条带

疲劳条带的主要特征如下。

(1)疲劳条带是一系列基本上相互平行、略带弯曲的波浪形条纹,并与裂纹局部扩展方向相垂直。

(2)每一条条带都是裂纹扩展时留下的微观痕迹,每条条带也可以视为应力循环的扩展痕迹,每条条带表示该循环下裂纹前端的位置,疲劳条带在数量上与循环次数相等。(https://www.xing528.com)

(3)疲劳条带的间距(或宽度)随应力强度因子幅的变化而变化。

(4)疲劳断面通常由许多大小不等、高低不同的小断块所组成,各个小断块上的疲劳条带并不连续,且不平行,如图3-19 所示。

(5)断口两匹配断面上的疲劳条带基本对应。

图3-19 疲劳条带与小断块示意图

在实际的疲劳断口上,疲劳条带的数量不一定与循环次数完全相等,因为它受应力状态、环境条件、材质等因素的影响很大。

通常将疲劳条带分成延性疲劳条带与脆性疲劳条带。如图3-20 所示为两种典型疲劳条带。脆性疲劳的断裂路径呈放射状扇形,疲劳条带被放射台阶割成短而且平坦的小段。

图3-20 延性疲劳条带与脆性疲劳条带

目前广泛流行的裂纹扩展模型是塑性钝化模型,如图3-21 所示。

图3-21 疲劳裂纹扩展的塑性钝化模型

图3-21(a)中,在交变应力为零时裂纹闭合,这是在开始一循环周次时的原始状态。当拉应力增加,图3-21(b)中,裂纹张开,在裂纹尖端沿最大切应力方向产生滑移。随着拉应力继续增大到最大值时,图3-21(c)中,裂纹张开至最大,塑性变形的范围也随之扩大,图中两个同号箭头之间的距离,即表示裂纹尖端的塑性变形范围。由于塑性变形的结果,裂纹尖端的应力集中减小,裂纹尖端钝化。理想状态是假定裂纹尖端张开呈半圆形,这时裂纹便停止扩展。当应力变为压缩应力时,滑移方向也改变了,裂纹表面逐被压缩,如图3-21(d)所示。当压缩应力为最大值时,图3-21(e)中,裂纹便完全闭合,又恢复到原始状态。图3-21(f)中为另一个循环的开始。循环一周中裂纹扩展的距离,便是裂纹扩展的速率。从图中可以看出,裂纹扩展主要是在拉应力的半周内,在压应力下裂纹是很少扩展的。

裂纹从第一阶段向第二阶段转变的快慢,决定于材料和应力幅两个因素。在一般材料中,第一阶段都是很短的,而在一些高强度镍基合金中,第一阶段可长达毫米的数量级,有时甚至只有第一阶段。应力幅较低时,第一阶段便较长。虽然裂纹扩展第一阶段的长度甚短,但扩展速率却非常缓慢,所以在光滑试样中,第一阶段所消耗的循环周次可以占整个疲劳寿命的大部分。相反,在尖锐缺口的试样中,第一阶段则小到几乎可以忽略,整个的疲劳裂纹传播就是第二阶段。裂纹的第一阶段扩展是由切应力分量控制的,而第二阶段则由拉应力控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。