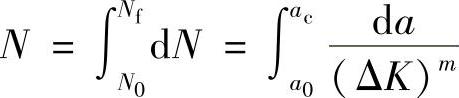

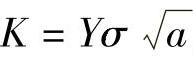

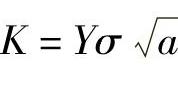

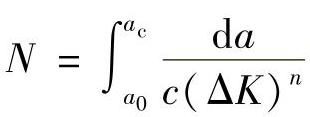

从疲劳裂纹扩展速率da/dN=c(ΔK)m可得疲劳裂纹扩展周期数(疲劳寿命) 可见如果预先知道了起始裂纹尺寸a0,临界裂纹尺寸ac,零件裂纹尖端应力强度因子表达式

可见如果预先知道了起始裂纹尺寸a0,临界裂纹尺寸ac,零件裂纹尖端应力强度因子表达式 ,则可知疲劳裂纹扩展寿命N。下面就分别加以叙述。

,则可知疲劳裂纹扩展寿命N。下面就分别加以叙述。

(1)初始裂纹尺寸a0的确定

1)用无损探伤检测出的最大缺陷尺寸作为a0。

2)用无损探伤方法检测不出缺陷时,则取该探伤办法的灵敏度为初始裂纹尺寸a0,对超声波探伤而言一般可取为2mm。

因a0值对N值影响较大,故在确定a0时应特别小心。

反之,如果某零件的尺寸和疲劳寿命确定后,亦可推算出可容许的初始裂纹尺寸,当容许的裂纹尺寸小于已探知的裂纹尺寸或探测仪器的灵敏度时,则应改换探伤方法,加大零件尺寸或选用断裂韧性较高的材料。

(2)临界裂纹尺寸ac的确定 可根据常规力学设计和断裂力学设计原则来确定ac值。

1)根据常规力学设计原则确定ac值。当净截面上σ=σb时,零件损坏。所以达ac时,净截面应力σ=σb。但是在疲劳条件下,按静载计算的净截面应力σ要乘以动荷系数(一般为1.15)来进行修正后,再利用σ=σb的关系式来求ac。

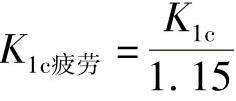

2)根据断裂力学设计原则确定ac值。当裂纹尖端的K1=K1c(平面应变)或Kc(平面应力)时零件失效。故利用K1=K1c(或Kc)的条件来确定ac。同样加载速率对K1c有影响。故应用加速速率的影响系数来修正K1c而获得疲劳条件下K1c疲劳值。如无适当的加载速率影响系数可参考,可粗略地借用1.15的动荷系数值,即 。

。

确定了a0、ac,选用合适的 代入

代入 ,则常幅σ下的N可求出。在随机应力下的疲劳寿命可将上式中ΔK改用为ΔKrms即可。

,则常幅σ下的N可求出。在随机应力下的疲劳寿命可将上式中ΔK改用为ΔKrms即可。

(3)寿命估算举例——压力容器寿命估算 压力容器寿命的估算关键在确定ΔK,当容器有贯穿裂纹时,应力强度因子表达式为(https://www.xing528.com)

式中 Δσ——应力振幅;

r——容器中面半径;

t——壁厚;

a——裂纹半长度;

M——筒状壳的鼓胀系数,在贯穿裂纹和深的表面裂纹时都必须考虑此系数。

因此,疲劳寿命N

式中  ;

;

ac——初始裂纹半长度;

a0——临界裂纹半长度,当采用断裂前渗漏原则时,ac=t,一般情况下,可由下式求得:

式中的δc为材料的临界裂纹张开位移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。