与金属材料相比较,复合材料具有多种疲劳损伤形式,如界面脱粘、分层、纤维断裂、空隙增长等特征。

高强度结构金属材料,由于断裂韧性低,故在构件切口根部出现可检测的疲劳裂纹时,构件可能变得不安全。然而在复合材料中,虽然有多种损伤的存在,裂纹起始寿命较短,但由于增强纤维的牵制,对切口、裂纹和缺陷不敏感,因此有较高的安全寿命。

金属材料的疲劳破坏往往是突然发生的,复合材料并非如此,常常难以确认破坏与否,不会发生突发性破坏。因此,复合材料常以模量下降的百分数(如下降1%~2%)作为破坏的依据,试验中因试样模量的变化,也会引起共振频率的变化,所以有时还以频率变化(如1~2Hz)作为复合材料的破坏依据。

复合材料疲劳试验时,温度明显升高,这是由于高分子材料的迟滞效应吸收机械能变为热能,材料的导热性又差,热量不易逸散。试样的温度升高会导致材料性能下降,降低频率可减少试样温度的升高。

金属材料屈服现象的存在使其对应变并不敏感。而对于复合材料,较大的应变将使纤维和基体变形不一致而引起纤维与基体界面的破坏,形成疲劳源。压缩应变会使复合材料纵向开裂而提前破坏。所以复合材料对应变,特别是压缩应变特别敏感。只有当纤维和基体变形一致时,复合材料才能表现出较好的抗疲劳性能。

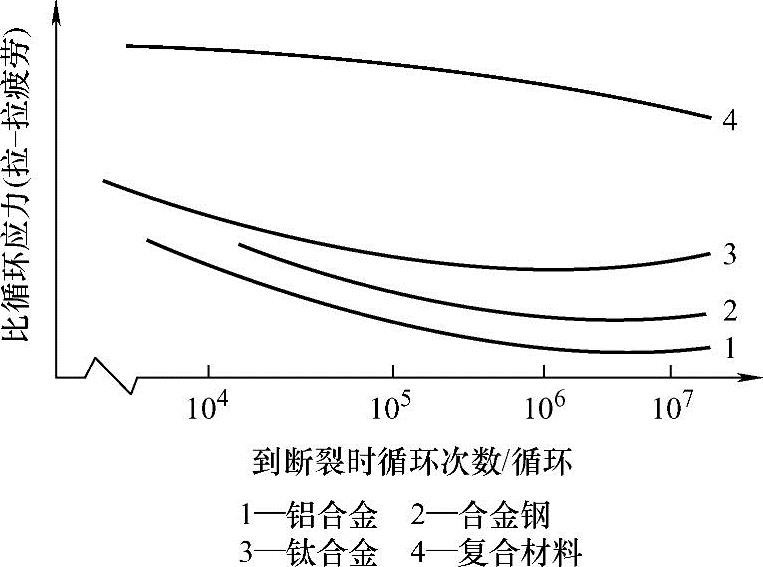

图15-1所示为复合材料与金属材料拉-拉疲劳的比循环应力-循环次数曲线。由图15-1可见,复合材料的疲劳性能比其他金属材料更加优越,图中比循环应力的概念是交变载荷最大值与材料密度的比值。一般条件下,复合材料的疲劳曲线在中长寿命范围内较为平坦。

疲劳性能与纤维取向有关,材料在纤维方向上具有很好的疲劳强度。实际上复合材料常以层合板的形式使用,一些铺层可能比另一些铺层性能弱,加载时在这些弱铺层中会较早地出现损伤。在纤维垂直于载荷方向或与载荷方向成大角度铺层中纤维密集的区域,损伤起源于纤维与基体的分离。短纤维复合材料中,损伤还常常位于纤维末端,这是因为纤维与基体界面和纤维末端的应力和应变集中会导致裂纹产生。

疲劳性能与基体材料和纤维长度有关,基体塑性好的复合材料比脆性基体复合材料疲劳寿命长,纤维的长度与直径之比在200以内时,疲劳寿命随纤维长度的增加而增加。此外,复合材料的疲劳性能对环境也是较敏感的。(https://www.xing528.com)

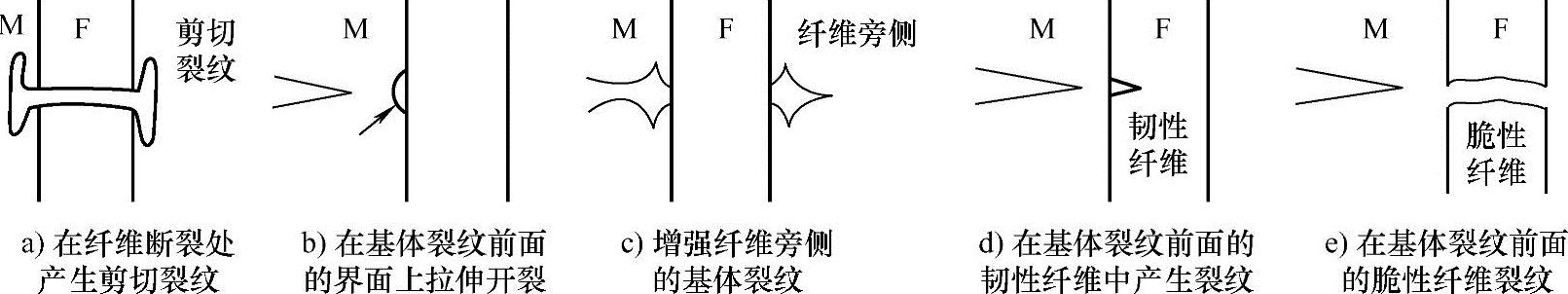

纤维断裂而产生的疲劳裂纹和裂纹扩展贯通整个复合材料的情况,如图15-2所示。纤维断裂后,在纤维和基体界面产生很大的切应力,且有利于剪切裂纹的长大。根据界面强度和基体强度的相对大小,剪切裂纹可以在界面区扩展,或者在邻近的基体中长大。当界面很弱时,界面上的拉伸开裂可能先于基体中的疲劳裂纹而产生(见图15-2b)。由于界面较弱,可以产生裂纹分支(见图15-2a)和拉伸开裂(见图15-2b),使裂纹附近的应力集中有所减缓,并增加了疲劳寿命。在屈服应力低的基体中出现塑性变形也可使裂纹尖端钝化,阻止裂纹扩展。

图15-1 比循环应力-循环次数曲线

图15-2 在纤维增强复合材料中疲劳裂纹的扩展模式

M—基体 F—纤维

当基体中的疲劳裂纹接近纤维时,裂纹可能有三种扩展方式(见图15-2c~e)。在弱界面和强纤维的情况下,裂纹沿纤维旁侧以非平面应变模式增长(见图15-2c),电镜观察已证明了裂纹扩展是避开强纤维的。当界面很强时,裂纹尖端的高应力作用于纤维,韧性纤维对高的裂纹尖应力特别敏感,疲劳裂纹可快速扩展穿过纤维(见图15-2d)。裂纹尖的应力集中还可以使前端脆性纤维突然破坏(见图15-2e)。疲劳裂纹以图15-2c、d所示模式扩展时,一般均导致复合材料抗裂纹扩展能力的下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。