1.光滑圆柱试样的拉伸断口

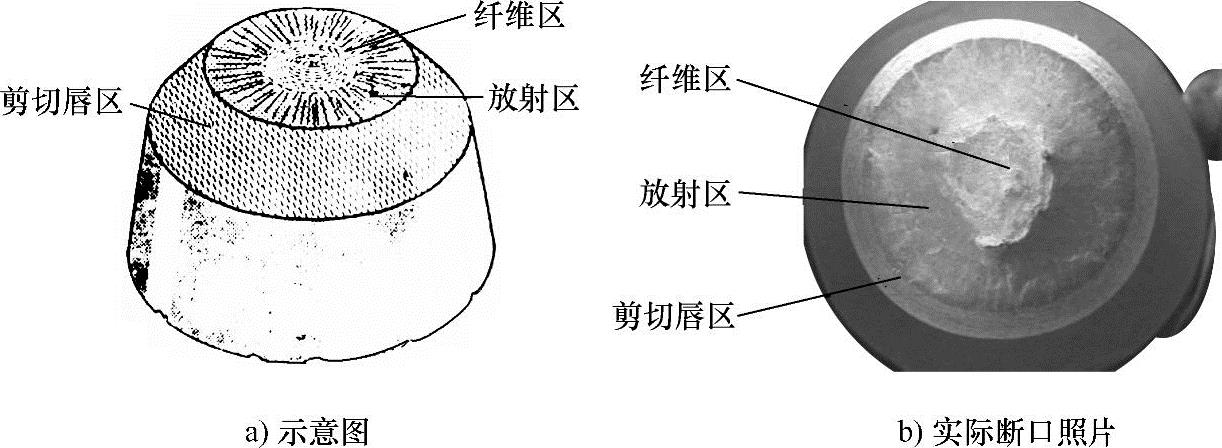

光滑圆柱拉伸试样的韧性断口,一般呈纤维状,由纤维区、放射区、剪切唇区三个区域组成,即所谓断口特征的三要素,如图3-6所示。

图3-6 光滑圆形拉伸试样断口的宏观形貌

(1)纤维区 裂纹起源于纤维区,并在此区中缓慢地扩展,当达到一定尺寸后,裂纹开始快速扩展(或称失稳扩展)而形成放射区,最后由于有效截面减小,至试样表面附近时,裂纹前端应力状态由三向应力逐渐变为平面应力状态,所以在试样表面形成了属于韧性断裂的剪切唇。整个断口呈杯锥状,故常称为杯锥状断口。

对于光滑圆柱试样的杯锥状断口来说,纤维区往往位于断口的中央,呈粗糙的纤维状圆环形花样。拉伸时,当拉伸载荷超过屈服强度载荷后试样出现颈缩,由于缺口效应在颈缩处将产生应力集中,并出现三向应力,沿颈缩的最小截面处轴向应力分布不均匀,其中心轴向应力随着颈缩的进展不断增大。因此在这种三向应力作用下,裂纹首先在最小截面处中心的某些非金属夹杂物、渗碳体或某些第二相质点、缺陷处形成,并不断长大、连接。纤维区所在平面(即裂纹扩展的宏观平面)垂直于拉伸应力方向,仔细观察断口上的纤维区,常可看到显微空洞和锯齿状形貌,其底部的晶粒被拉长像纤维一样。

关于显微空洞形成的原因,一般认为是在三向应力作用下,使脆性夹杂物断裂或使夹杂物与基体界面分离所致。正由于纤维区是显微孔洞形成和连接的结果,所以纤维区所在的宏观平面虽与外力垂直,但其过程却是由许多小杯锥组成的,每个小杯锥的小斜面大致与外力呈45°角,这说明纤维区的形成,实质上是在切应力作用下,由塑性变形过程中微裂纹不断扩展和相互连接所造成的。由于纤维区中塑性变形较大,加之断面粗糙不平,对光线的散射能力很强,所以总是呈暗灰色。

(2)放射区 紧接纤维区的是放射区,有放射花样特征,纤维区与放射区交界线标志着裂纹由缓慢扩展向快速扩展的转化。放射线平行于裂纹扩展的方向,而且垂直于裂纹前端(每一瞬间)轮廓线,并逆指向裂纹起始点。

放射花样也是由材料的剪切变形所造成的,不过它与纤维区的剪切断裂不同,是在裂纹达到临界尺寸后快速低能量撕裂的结果。这时材料的宏观塑性变形量很小,表现为脆性断裂。但在微观局部区域,仍有很大的塑性变形。所以放射花样是剪切型低能量撕裂的一种标志。

沿晶断裂或解理断裂一般也包括在快速破坏的放射区内。因为这类断裂的塑性变形很小,所以此类断口的放射线往往是极细的。材料越脆,放射线越细。若材料处于完全的沿晶断裂或解理断裂状态(即极脆状态),则放射线消失。

(3)剪切唇区 剪切唇区在断裂过程的最后阶段形成,其表面平滑,与拉应力方向约呈45°角,通常称为“拉边”。在剪切唇区域内,裂纹也是做快速的不稳定扩展,但按断裂力学观点,此时裂纹是在平面应力状态下发生的失稳扩展,材料的塑性变形量很大,属于韧性断裂区。

当试样形状、尺寸和材料性能不同,以及试验温度、加载速度和受力状态不同时,断口三个区域的形态、大小和相对位置都会发生变化。一般来说,材料强度增加,塑性降低,则放射区所占比例增大;试样尺寸加大,放射区增大明显,而纤维区变化不大;缺口的存在不但改变了断口中各区所占比例,而且裂纹成核位置也将发生改变。例如缺口圆柱试样通常从缺口处首先形成,最后断裂区在试样心部。

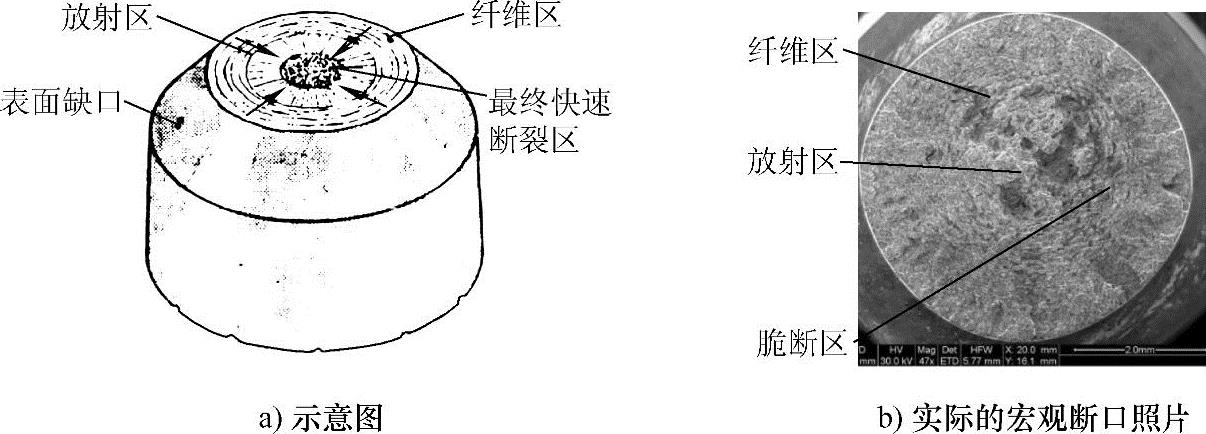

2.缺口圆柱试样的拉伸断口

带缺口的圆柱试样,由于缺口处的应力集中,裂纹直接在缺口或缺口根部产生。其纤维区沿圆周分布。裂纹将从该处向试样内部扩展。若缺口较钝,则裂纹仍可首先在试样中心形成。但由于试样外表受到缺口的约束而大幅度抑制了剪切唇的形成。图3-7为缺口圆柱试样拉伸断口形貌示意图和实际的宏观断口照片。图3-7中最终断裂区一般较其他部位的断口表面要粗糙得多。

图3-7 缺口圆柱试样拉伸断口形貌示意图和实际的宏观断口照片(https://www.xing528.com)

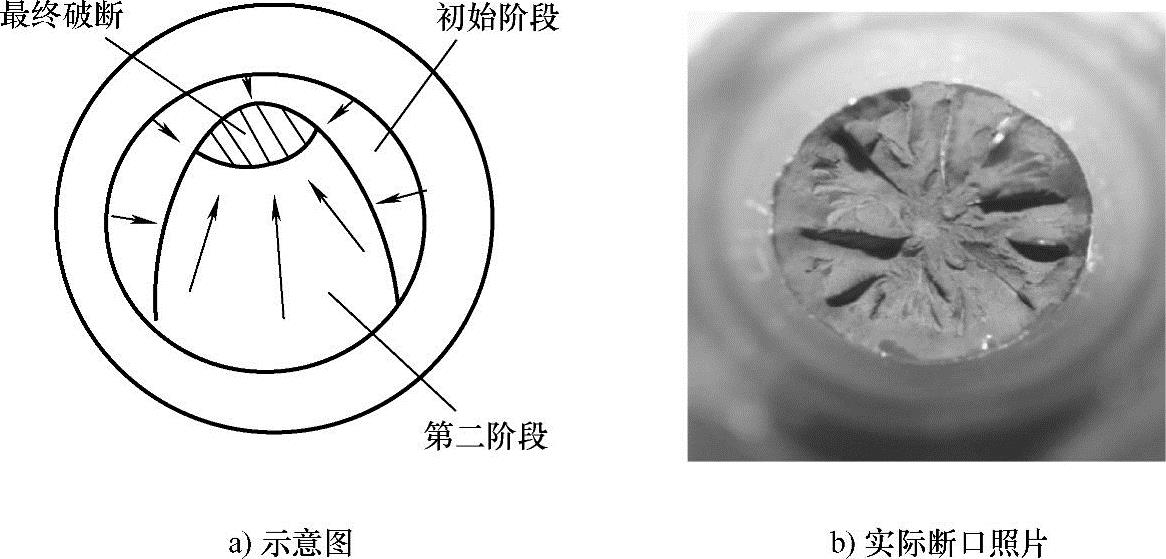

由于试样或构件在缺口处的应力集中,约束增大而造成的脆断,称为缺口脆性。若缺口试样的裂纹以不对称的方式由缺口向内部扩展时,断口形态较为复杂。其宏观断口示意图如图3-8a所示,其初始阶段可能是纤维状的,第二阶段则可能是放射状的。当初始阶段与第二阶段相交接时,它便停止发展。图3-8b所示为缺口圆柱试样以不对称方式扩展的宏观断口照片,图中放射线及最终破断区明显可见。

图3-8 缺口圆柱试样拉伸裂纹不对称扩展的断口宏观形貌图

3.矩形试样的宏观断口

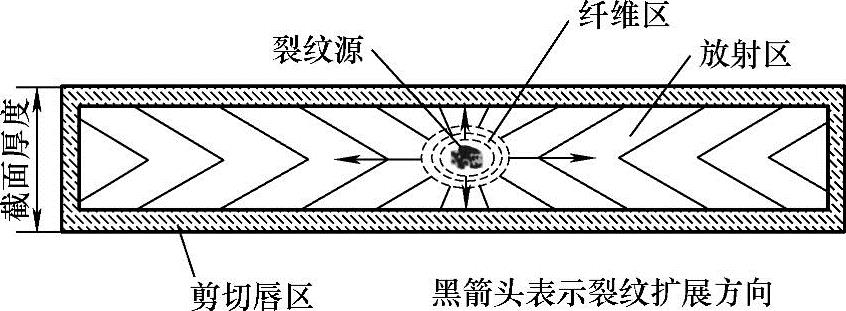

无缺口的矩形拉伸试样,其断口和圆柱试样一样,也有三个区域。但是由于试样的几何形状不同,所以断口形态也不同。正方形试样的裂纹源位置与试样表面相对称,其纤维区呈圆形。但矩形扁平试样的中央纤维区变成椭圆形,而放射区则变为“人字形”花样。这是由于试样几何形状的改变,使裂纹主要沿宽度方向扩展的缘故。人字形花样的尖端指向裂纹源。最后破坏区仍为剪切唇区。这种断口的示意图如图3-9所示。

图3-9 矩形拉伸试样断口示意图

试样厚度对断口形貌有很大的影响。当试样厚度减少时,剪切唇区所占面积增大,放射区缩小。对于相对薄的板试样,其断口是全剪切的,这就是平面应力条件下造成的切断型断口。

实验室使用的带缺口的板试样,其缺口有单边切口或双边切口,也有开在试样表面的中心穿透的切口或不穿透的切口。由于缺口的存在,裂纹源的位置发生了改变,一般都在缺口处产生。图3-10所示为单边缺口矩形试样及表面中心不穿透切口试样拉伸断口形貌的示意图。

图3-10 单边缺口矩形试样及表面中心不穿透切口试样拉伸断口形貌的示意图

影响平板试样断口三个区相对比例的因素主要是材质、板厚及温度。材料越脆,板厚越大,温度越低,其纤维区及剪切唇区越小,放射区越大。反之,则纤维区及剪切唇区增大,放射区减小,甚至出现全剪切断口。

实际构件的断口,其人字纹并不完全是直线状的,而是弯曲的,如图3-11所示。它是由一系列从板的中心向外发射的撕裂棱线所组成的,人字纹的顶点是裂纹源,人字的两撇表示裂纹扩展的方向。人字纹花样是脆性断裂的最主要宏观特征。由于大多数实际构件,其断面多属矩形板材,如焊接船体、储油罐等断口常出现人字纹,因此首先找出人字纹,然后顺着人字纹方向寻找裂纹源,这是事故分析的重要方法。

图3-11 矩形拉伸试样的实际断口形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。