综合测量适用于一般螺纹零件制造过程中的检验,对一些高精度螺纹,仅用综合测量不能满足测量精度要求,而必须采用单项测量。单项测量主要用于高精度的螺纹量规、各种测微螺钉、大螺纹制件以及对螺纹加工误差进行工艺分析时的测量。单项测量需对影响螺纹配合性质的螺距、中径与牙型半角等三个主要参数进行测量。

1.用螺纹千分尺测量外螺纹中径

用螺纹千分尺测量外螺纹中径。这种螺纹千分尺备有一套可换的测量头,每对测量头只能用来测量一定螺距范围内的螺纹。它的规格有0~25mm、25~50mm直至325~350mm等。螺纹千分尺测量头均由一个凹螺纹形测头和一个圆锥形测头组成,是根据牙型角和螺距的标准尺寸制造的,测得的单一中径不包含螺距误差和牙型半角误差的补偿值,故只用于低精度螺纹或工序间的检验。

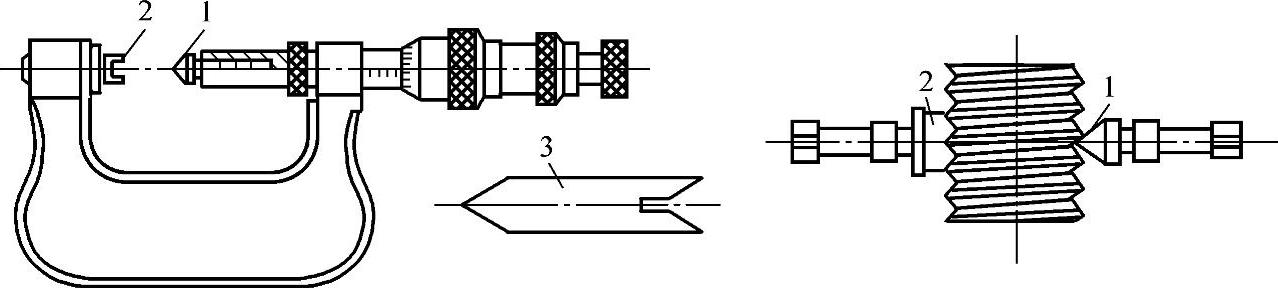

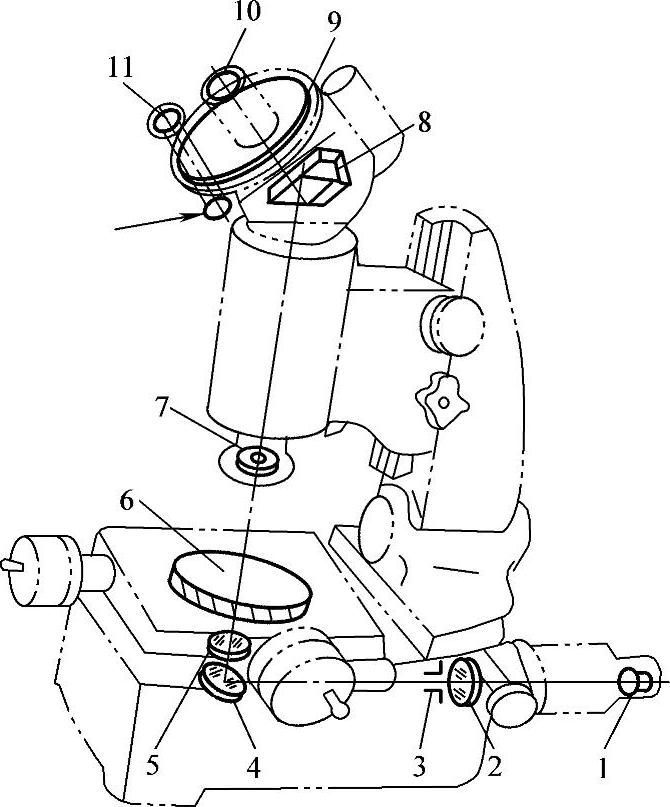

螺纹千分尺的外形如图7-9所示。它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。螺纹千分尺的分度值为0.01mm。测量前,用尺寸样板3来调整零位。使用时根据被测螺纹的螺距大小,按螺纹千分尺测量被测螺纹的螺距及牙型角来选择测量头,测量时可由螺纹千分尺直接读出螺纹中径的实际尺寸。

图7-9 螺纹千分尺的外形

1、2—测量头 3—尺寸样板

2.用三针法测量外螺纹中径

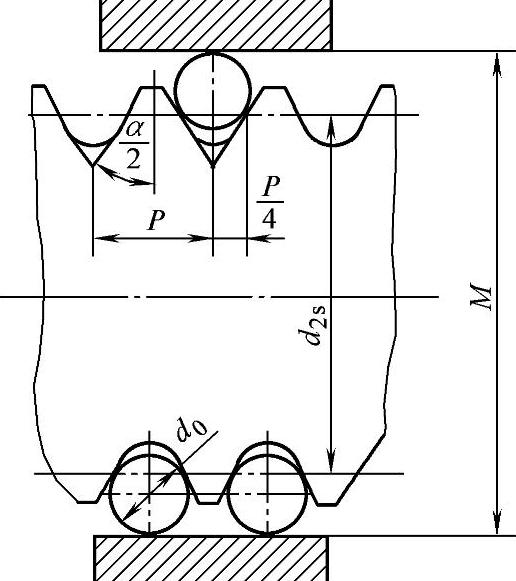

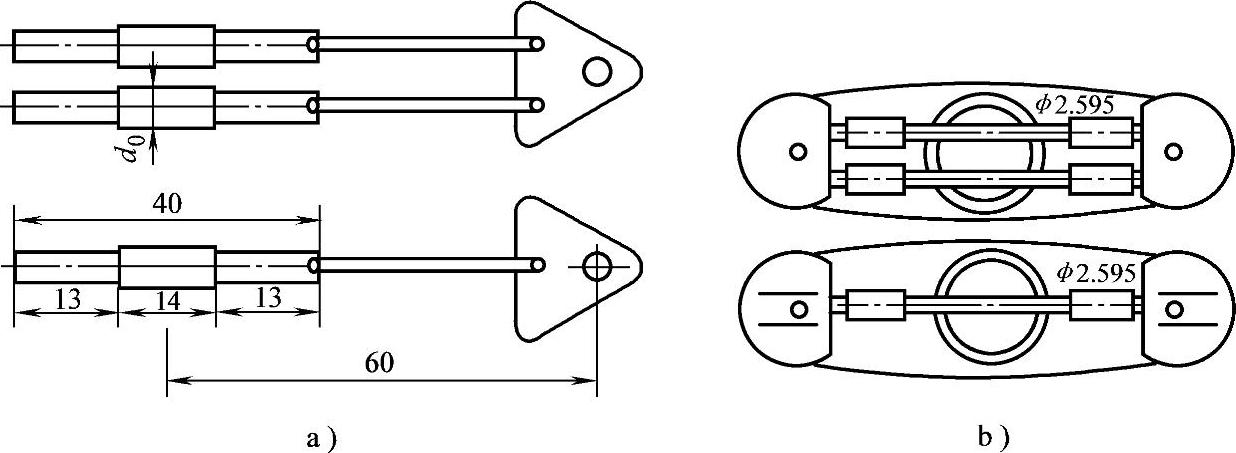

三针法测量螺纹中径是间接测量法,它是测量螺纹中径比较精密的一种方法。测量时,将三根等直径的精密量针对称地放在被测螺纹的牙槽中,如图7-10所示。然后用具有两个平行测量面的接触式量具或仪器测出跨线尺寸M。例如外径百分尺、杠杆千分尺、各种形式的比较仪、测长仪等。

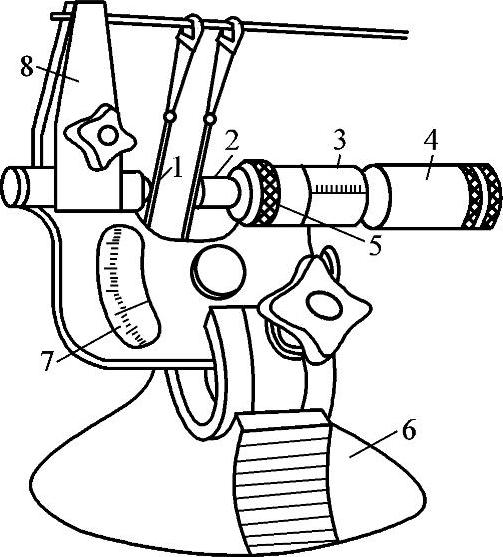

采用杠杆千分尺测量外螺纹的单一中径,杠杆千分尺和悬挂式二针测量螺纹中径的装置如图7-11所示。杠杆千分尺与外径千分尺有些相似,由螺旋测微部分和杠杆齿轮机构部分组成。杠杆千分尺的测量范围有0~25mm、25~50mm、50~75mm、75~100mm四种,螺旋测微部分的转动刻度筒4的分度值为0.01mm;杠杆齿轮机构部分的分度值为0.001mm或0.002mm,由指示表7指示其示值。杠杆千分尺的示值是千分尺固定刻度筒3的示值、转动刻度筒4的示值与指示表7的示值三者之和。

图7-10 用三针法测量螺纹中径

图7-11 杠杆千分尺和悬挂式二针测量螺纹中径的装置

1—固定量针 2—测杆 3—固定刻度筒 4—转动刻度筒 5—活动量针锁紧环 6—尺座 7—指示表 8—三针挂架

螺纹中径d2计算公式,即

式中 d2——螺纹单一中径(mm);

M——测量得到的尺寸值(mm);

d0——量针直径(mm);

α——螺纹牙型角(°);

P——螺纹公称螺距(mm)。

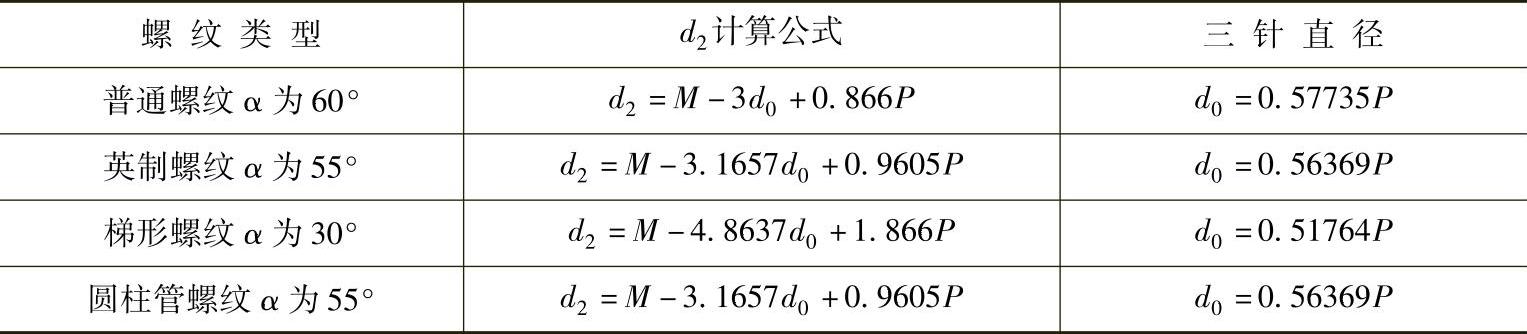

常用螺纹三针法测量单一中径的计算公式见表7-17。

表7-17 螺纹三针法测量单一中径的计算公式

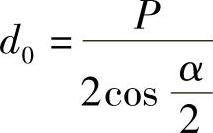

在测量时,当量针与螺纹的接触点正好位于螺纹中径的外圆柱面时,螺纹的半角误差将不影响测量结果,满足这一要求的量针直径称为最佳直径,量针最佳直径可按下式计算:

当α=60°时,d0=0.577P。

在实际应用时,可按表7-18查得,如没有与最佳直径相符的量针,可选用直径略微大一些的量针。

表7-18 三针法测量米制螺纹的最佳量针直径

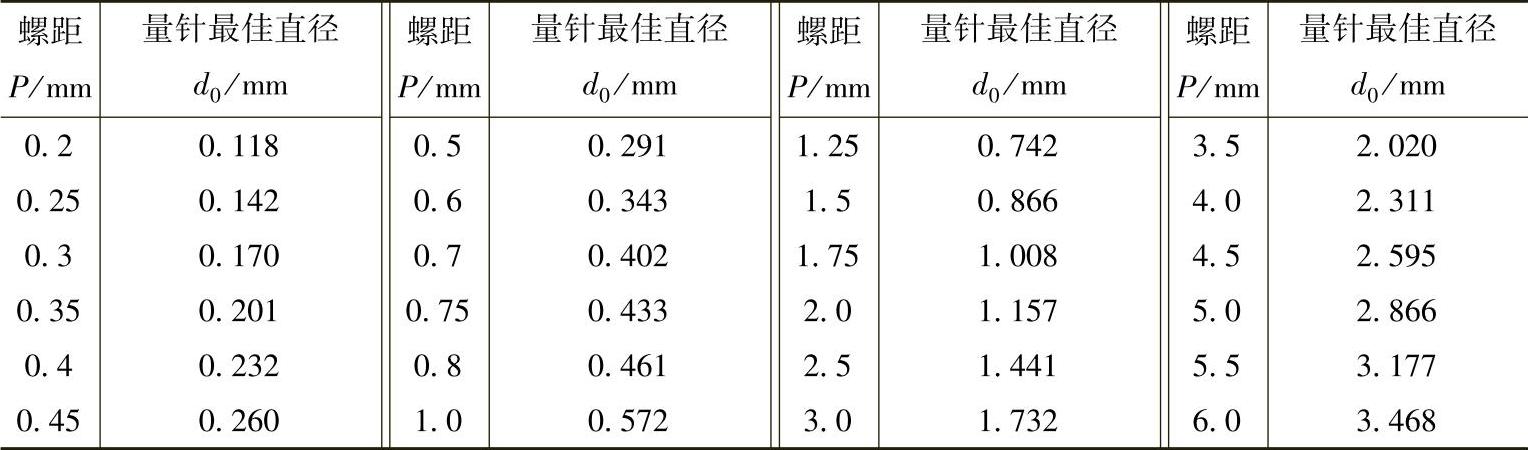

目前量针的形式有座砧式和悬挂式两种(见图7-12)。

量针有两个精度等级:0级用于测量中径公差4μm≤Td2≥8μm的螺纹量规或工件;1级用于测量中径公差Td2>8μm的螺纹量规或工件。

图7-12 量针的形式

a)悬挂式量针 b)座砧式量针

3.用工具显微镜测量外螺纹参数

螺纹测量分为综合测量和单项测量。综合测量是用螺纹量规进行测量的,它只能判断螺纹合格与否。综合测量适用于一般螺纹零件制造过程中的检验,对一些高精度螺纹,仅用综合测量不能满足测量精度要求,而必须采用单项测量。单项测量主要用于高精度的螺纹量规、各种测微螺钉、大螺纹制件以及对螺纹加工误差进行工艺分析时的测量。单项测量需对影响螺纹配合性质的螺距、中径与牙型半角等三个主要参数进行测量。

(1)用工具显微镜测量外螺纹参数

1)仪器及测量原理。工具显微镜是一种光学计量仪器,用于直线尺寸和角度的测量,对外形复杂的工件如螺纹刀具、样板等尤为适用。仪器按测量的范围和精度可分为小型、大型、万能及重型等多种,目前还有在仪器上附有微处理机和数字显示等装置,其读数精度和测量效率都大为提高。

仪器的光路原理如图7-13所示,由光源1发出的光经滤色片2、可变光阑3、反射镜4、聚光镜5形成平行光束投射在工作台6上,当在工作台上放置被测零件时,一部分光由被测零件遮掉,因此被测工件的外形轮廓通过物镜7、正像棱镜8而在分划板(又称刻度盘)9上形成正像影像,并由目镜10观察瞄准,利用工作台上的纵、横向测微器的移动来测得长度尺寸,由测角目镜11测出角度值。

纵、横向测微器的螺距为1mm,套筒上的刻度等分为100格,故其刻度值为0.01mm,固定套管上的刻度为25mm,加块规后其测量长度为:大型工具显微镜纵向为150mm,横向为50mm;小型工具显微镜纵向为75mm,横向为25mm。

图7-13 工具显微镜光路原理

1—光源 2—滤色片 3—可变光阑 4—反射镜 5—聚光镜 6—工作台 7—物镜 8—正像棱镜 9—分划板 10—目镜 11—测角目镜

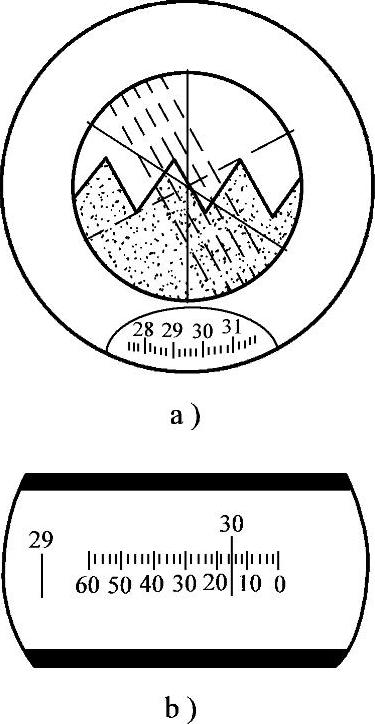

图7-14 测角目镜

a)测角目镜中分划板刻线

b)读数为30°15′

大型工具显微镜的目镜按不同的用途有测角目镜、双像目镜、轮廓目镜等。一般测量长度或角度都采用测角目镜(又称细线网目镜)来瞄准和测量读数。如图7-14a所示,测角目镜中分划板的刻线有:相互垂直的两根虚线,又称十字虚线;与十字虚线之一平行的四根虚线(两对对称虚线);两根交叉成60°的细实线,与上述四根虚线平行的十字虚线交叉成30°;沿分划板圆周边缘部分有0°~360°的刻度线,刻度值为1°,在其上部有一片固定的细分度分划板,将圆周上1°的弧长细分为60等份,如图7-14b所示,故其刻度值为1′,图中的角度读数为30°15′。

测角目镜中分划板的中心与光轴(即光路中光束的轴线)重合。分划板可沿此中心回转,当角度读数为0°0′时,分划板上的5条平行虚线垂直于纵向滑板的移动方向,故在螺纹的测量中,当螺纹轴线与纵向滑板移动方向一致时,可直接用虚线对准读出牙型半角。

在工具显微镜上测量螺纹可采用影像法、轴切法及干涉法等。本实验采用影像法,即利用主显微镜目镜分划板的十字虚线配合工作台的纵、横向移动使之与被测螺纹牙型相切,在读数机构上读出数值,然后借助于工作台移动被测部位,使十字虚线与对应螺纹牙型相切,两次读数之差即为被测尺寸(长度或角度)。

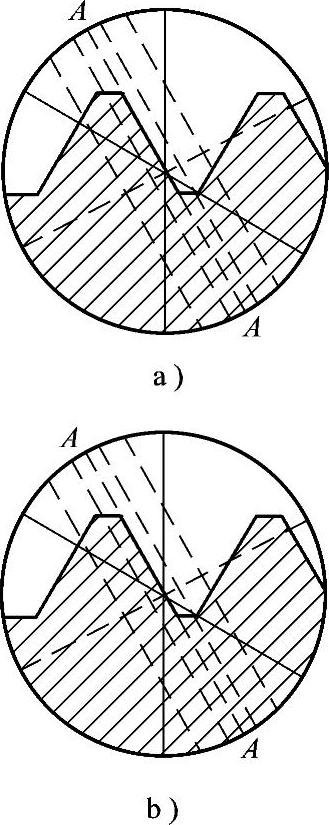

测量时仪器的立柱应顺着螺旋线方向倾斜,以得到清晰的影像。测量时,对线方法一般有重叠对线法即压线法和间隙对线法。图7-15a所示为重叠对线法,即使分划板上的虚线与轮廓影像边缘正好重叠,对线时以米字线的交点为依据,而以虚线的延长线作为参考,此法适用于长度测量。间隙对线法如图7-15b所示,是使虚线与轮廓影像保持狭窄的光缝的均匀性来确定对准的精确度,此法适用于角度测量。

2)使用步骤

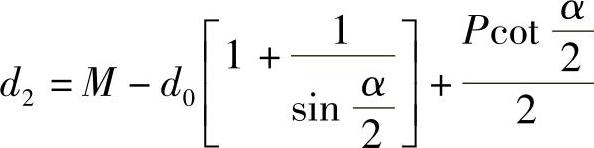

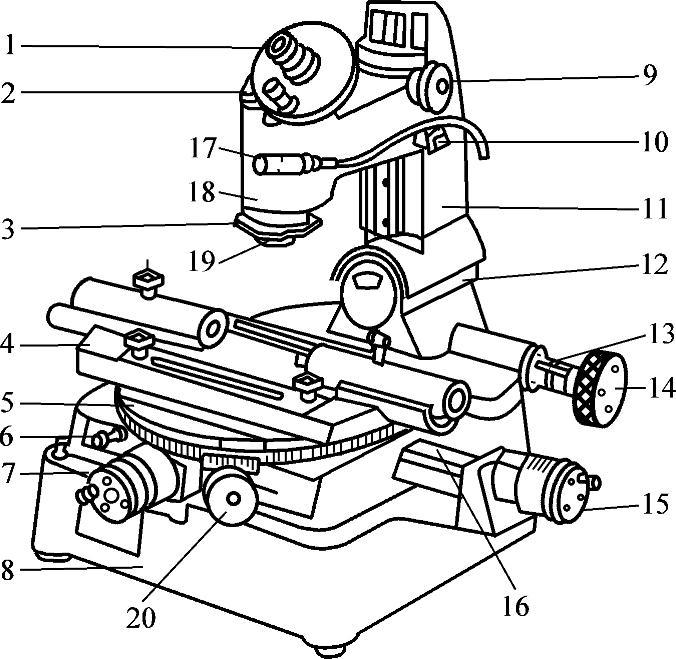

①了解仪器结构,如图7-16所示,熟悉测量原理和操作程序。

图7-15 对线法

a)重叠对线法

b)间隙对线法

图7-16 大型工具显微镜外形结构

1—中央目镜 2—角度读数目镜 3—微调焦环 4—顶针架 5—回转工作台 6—回转工作台紧固螺钉 7—横向测微器 8—底座 9—升降手轮 10—紧固螺钉 11—立柱 12—立柱转轴 13—立柱倾角刻度管 14—手轮 15—纵向测微器 16—量块 17—角度目镜照明器 18—悬臂 19—物镜 20—回转工作台手轮

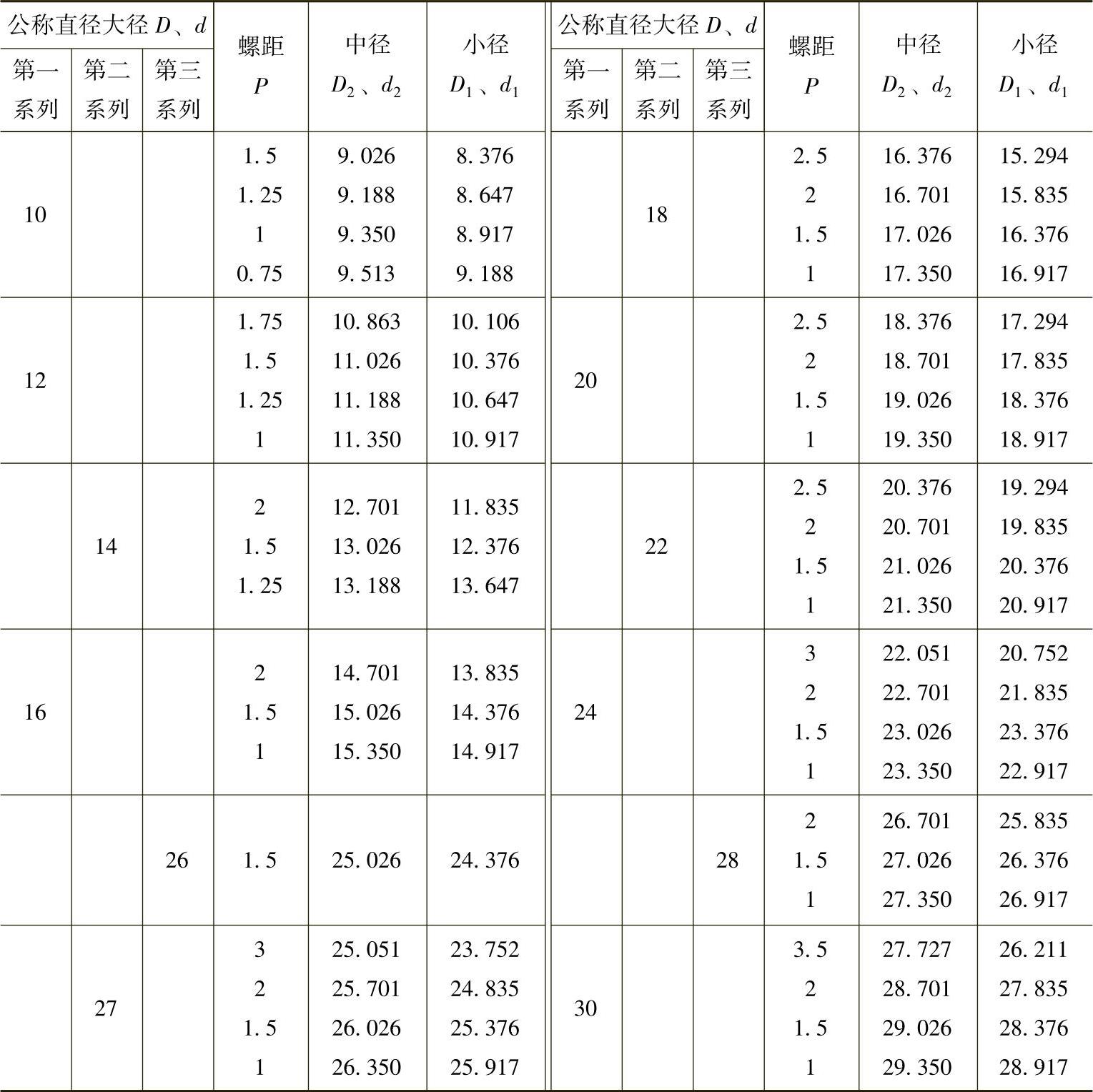

②根据被测螺纹的尺寸及精度,查表7-19、表7-2、表7-3得到中径、中径公差及基本偏差。

表7-19 普通螺纹基本尺寸

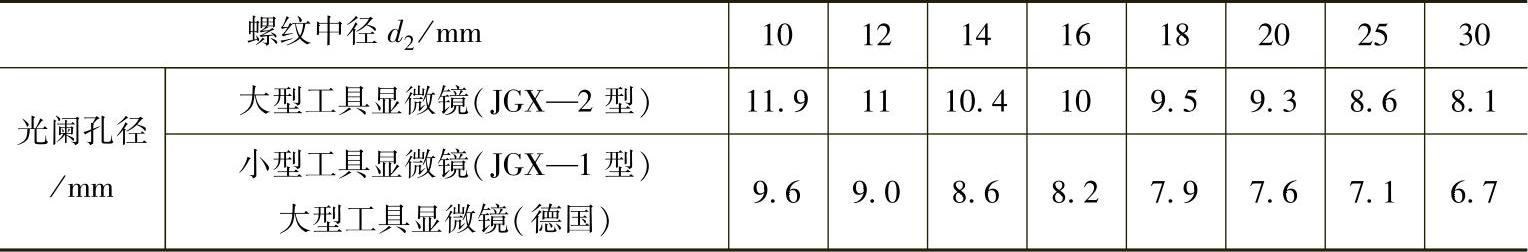

③接通电源,检查光路系统,根据被测螺纹中径大小和牙型角,查表7-20,调整光圈值,转动目镜头,使视场中分划板上的刻线最清晰。

表7-20 光阑孔径(牙型角α=60°)(https://www.xing528.com)

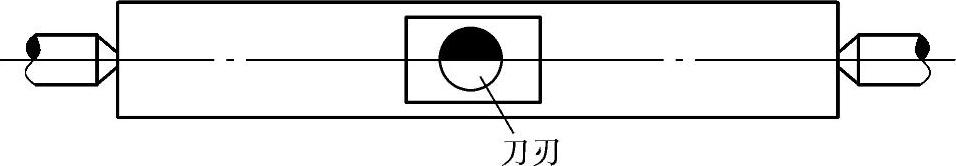

④在顶针架4上装好仪器附件调焦棒,松开紧固螺钉10,转动升降手轮9,使调焦棒中的刀刃清晰(调物镜焦距);转动纵向测微器,使工作台纵向移动方向与调焦棒中刀刃一致(调基准),如图7-17所示。

图7-17 工作台纵向移动方向与调焦棒中刀刃边缘一致

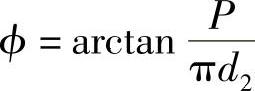

⑤顶针架上将调焦棒换成被测螺纹,转动手轮14,倾斜立柱与被测螺纹螺旋升角方向一致,角度 (单头螺纹),其中P为螺距,d2为中径(或螺纹外径,查表7-21),此时螺纹牙型清晰。

(单头螺纹),其中P为螺距,d2为中径(或螺纹外径,查表7-21),此时螺纹牙型清晰。

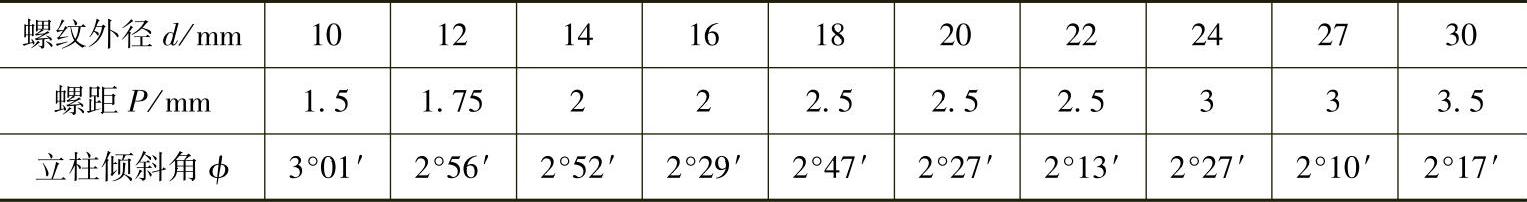

表7-21 立柱倾斜角(单头螺纹)

⑥螺纹参数测量。

a.外螺纹中径的测量。螺纹中径是指螺纹截成牙凸和牙凹宽度相等并和螺纹轴线同心的假想圆柱直径。对于单头螺纹,它的中径也等于在轴截面内,沿着与轴线垂直的方向量得的两个相对牙型侧面间的距离。

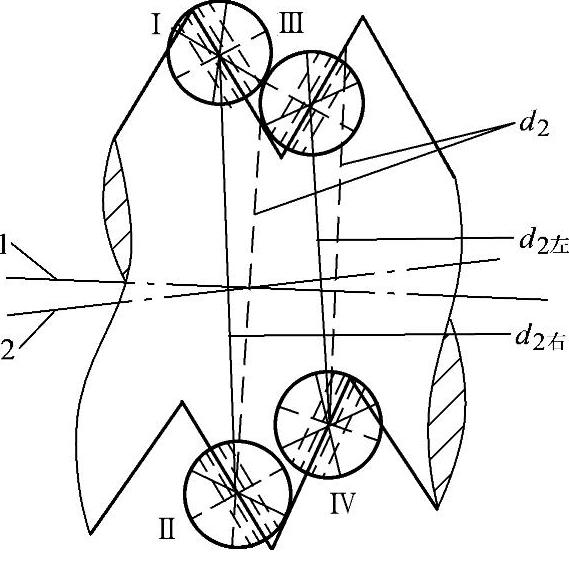

测量时如图7-18所示,先使目镜分划板中平分60°夹角的虚线与螺牙影像一个侧边重合(用压线法),且使其交叉点大致落在侧边中点上。如图中I位置,记下横向测微器上的读数Ⅰ横(此时纵向测微器不动);转动横向测微器,使另一侧对应牙边与分划板上的同一虚线重合,注意立柱倾斜方向的调整,保证牙型影像清晰,如图中Ⅱ位置,记下横向测微器读数Ⅱ横。此两次读数差Ⅱ横-Ⅰ横就等于此螺纹的中径。

图7-18 螺纹中径的测量

1—螺纹轴线 2—测量轴线

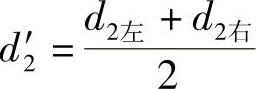

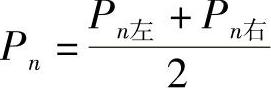

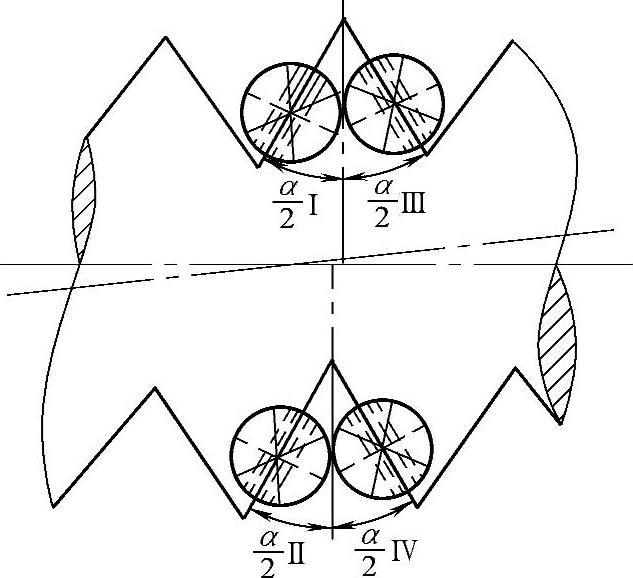

由于被测螺纹存在安装误差,使螺纹轴线与工作台纵向导轨方向(测量轴线)不重合,即其轴线不能与横向导轨绝对垂直。为了消除这种安装误差对测量结果的影响,实际测量时,还应测出相邻的另一(反向)牙面上的中径(图中Ⅲ—Ⅳ位置),然后取其平均值,即

式中 d2左=Ⅱ横-Ⅰ横,d2右=Ⅳ横-Ⅲ横;

Ⅰ横、Ⅱ横、Ⅲ横、Ⅳ横——图中Ⅰ、Ⅱ、Ⅲ、Ⅳ四个位置的横向测微器上的读数。

图7-19 螺纹中径的影像法测量

1—螺纹轴线 2—测量轴线

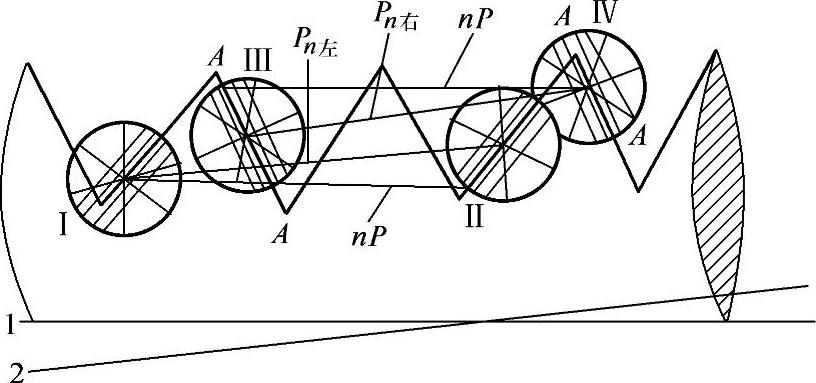

b.螺距P的测量。采用影像法测量如图7-19所示,先将目镜分划板上的平分60°夹角的虚线与螺牙的一个侧边重合(压线法),且使其交叉点大致落在侧边中点上,如图7-18中Ⅰ的位置,记下纵向测微器读数Ⅰ纵(横向测微器不动);转动纵向测微器,使螺纹影像移过n个螺距后(n可按螺纹旋入长度的不同取3~6牙),使另一牙的同侧边与分划板的同一边虚线重合,即图中Ⅱ的位置,记下纵向测微器的读数Ⅱ纵,这两次读数之差Ⅱ纵-Ⅰ纵,即为此螺纹n个牙(图中为2个牙)的螺距Pn左。一般应测出螺纹副在任意旋合长度内最大的螺距累积误差ΔPn。

同理,为了消除螺纹安装误差的影响,实际测量时,还应测出相邻的另一(反向)牙面的螺距(Ⅲ—Ⅳ)位置,然后取其平均值,即

式中 Pn——n个牙的实际螺距;

Pn左=Ⅱ纵-Ⅰ纵,左牙面n个牙的实际螺距;

Pn右=Ⅳ纵-Ⅲ纵,右牙面n个牙的实际螺距。

Ⅰ纵、Ⅱ纵、Ⅲ纵、Ⅳ纵——Ⅰ、Ⅱ、Ⅲ、Ⅳ位置上的纵向分厘尺读数值。

ΔPn=|Pn-nP|

式中,ΔPn——n个牙的螺距误差;

Pn——n个牙的实际螺距;

nP——n个牙的公称螺距。

c.螺纹牙型半角 的测量。用影像法测量牙型半角时,先使分划板上平分60°夹角的虚线与被测牙型轮廓的一侧边重合,测量时可用间隙对线法,且使交叉点大致落在侧边中点上,如图7-20中Ⅰ的位置,记下角度读数目镜中的角度读数

的测量。用影像法测量牙型半角时,先使分划板上平分60°夹角的虚线与被测牙型轮廓的一侧边重合,测量时可用间隙对线法,且使交叉点大致落在侧边中点上,如图7-20中Ⅰ的位置,记下角度读数目镜中的角度读数 Ⅰ(即左半角);调节纵、横测微器及分划板,使螺牙另一侧边与上述分划板上的虚线重合,即图中Ⅱ的位置,记下角度读数

Ⅰ(即左半角);调节纵、横测微器及分划板,使螺牙另一侧边与上述分划板上的虚线重合,即图中Ⅱ的位置,记下角度读数 Ⅱ(即右半角)。测量时注意立柱倾斜方向的正确,保证牙型影像清晰。

Ⅱ(即右半角)。测量时注意立柱倾斜方向的正确,保证牙型影像清晰。

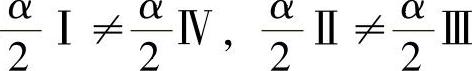

同理,如果螺纹轴线与测量轴线不一致,则由同一螺旋面所形成的前、后边牙侧角会不相等,即

图7-20 螺纹牙型半角的测量

为了消除安装误差的影响,再测出另一边的左、右半角,即图中的Ⅲ、Ⅳ位置,右半角为 Ⅲ,左半角为

Ⅲ,左半角为 Ⅳ。

Ⅳ。

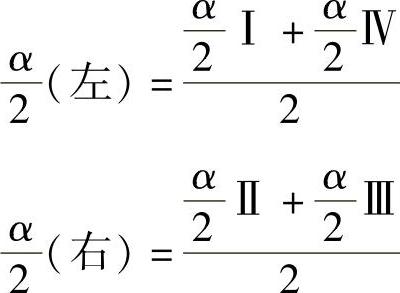

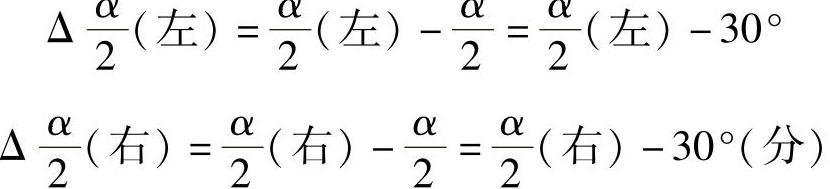

此螺纹的实际左、右半角应按下式计算:

牙型半角偏差为将它们与牙型半角公称值 比较,对于米制螺纹

比较,对于米制螺纹 =30°,即

=30°,即

作用中径是指螺纹配合时实际起作用的中径,它是与作用尺寸相似的概念。当外螺纹有了螺距误差和牙型半角误差时,相当于外螺纹的中径增大了,这时它只能与一个中径较大的理想内螺纹旋合。这个假想内螺纹的中径叫作外螺纹的作用中径,用d2m表示,它等于外螺纹的单一中径d2s与螺距误差及牙型半角误差的中径当量之和,即作用中径计算公式为d2m=d2s+(fp+fα2)。其中,螺距误差中径当量计算公式,即

fp=1.732ΔPn

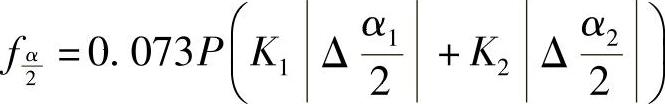

式中 ΔPn为n个牙螺距误差。牙型半角中径当量计算公式,即

系数K1、K2的数值分别取决于Δ 、Δ

、Δ 的正、负号。当Δ

的正、负号。当Δ 、Δ

、Δ 为负时,相应的K1、K2取3;当Δ

为负时,相应的K1、K2取3;当Δ 、Δ

、Δ 为正时,相应的K1、K2取2。

为正时,相应的K1、K2取2。

对于普通螺纹来说,没有单独规定螺距及牙型半角的公差,只规定了一个中径公差。这个公差同时用来限制单一中径、螺距及牙型半角三个要素的误差。因此,中径公差是衡量螺纹互换性的主要指标。

判断螺纹合格性应遵循泰勒原则,即实际螺纹的作用中径不能超出最大实体牙型的中径,而实际螺纹上任何部位的单一中径不能超出最小实体牙型的中径。

对于外螺纹,作用中径不大于中径最大极限尺寸,单一中径不小于中径最小极限尺寸,即d2m≤d2max,且d2s≥d2min。

[例1] 有一外螺纹在图样上标记为M24×3-4h,测得单一中径d2m=21.950mm,螺距累积误差ΔPn=0.04mm,牙型半角误差分别为Δ =-35′,

=-35′, =+20′。试计算该螺纹的作用中径d2m,并判断中径的合格性。

=+20′。试计算该螺纹的作用中径d2m,并判断中径的合格性。

解:1.确定中径的极限尺寸

由表7-1查得中径基本尺寸d2=22.051mm,由表7-2和表7-3分别查得基本偏差es=0,中径公差Td2=0.125mm。由此可得中径的极限尺寸为

d2max=d2+es=22.051mm

d2min=d2max-Td2=(22.051-0.125)mm=21.926mm

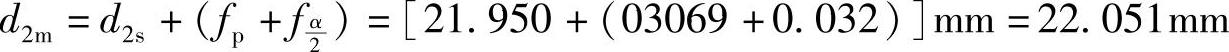

2.计算作用中径

由螺距误差中径当量计算公式,即

fp=1.732ΔPn=1.732×0.04mm=0.069mm

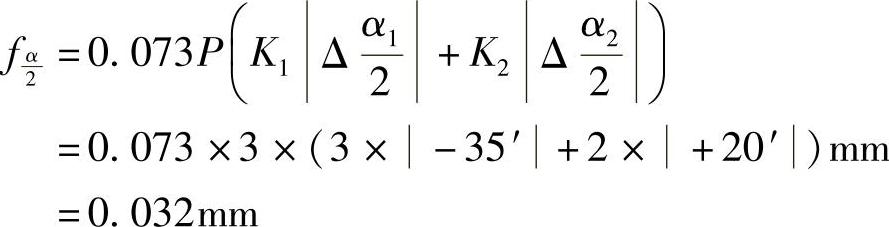

由牙型半角中径当量计算公式,即

由作用中径计算公式,即

3.判断中径合格性

d2s=21.950mm>d2min(=21.926mm)

且 d2m=22.051mm≤d2max(=22.051mm)

所以该外螺纹中径合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。