变齿厚蜗杆是普通蜗杆的一种变形,与普通蜗杆的区别在于这种蜗杆齿左、右两侧面导程不相等,使蜗杆齿厚逐渐变小或变大,形成了渐变的齿厚,所以又称为双导程蜗杆。图3-8所示为一种阿基米德变齿厚蜗杆轴,其各项参数见表3-1。

变齿厚蜗杆常用于调整精密蜗杆副的间隙,可提高传动精度,也用于齿轮加工机床的分度装置和其他机床的分度机构中。

图3-8 变齿厚蜗杆轴

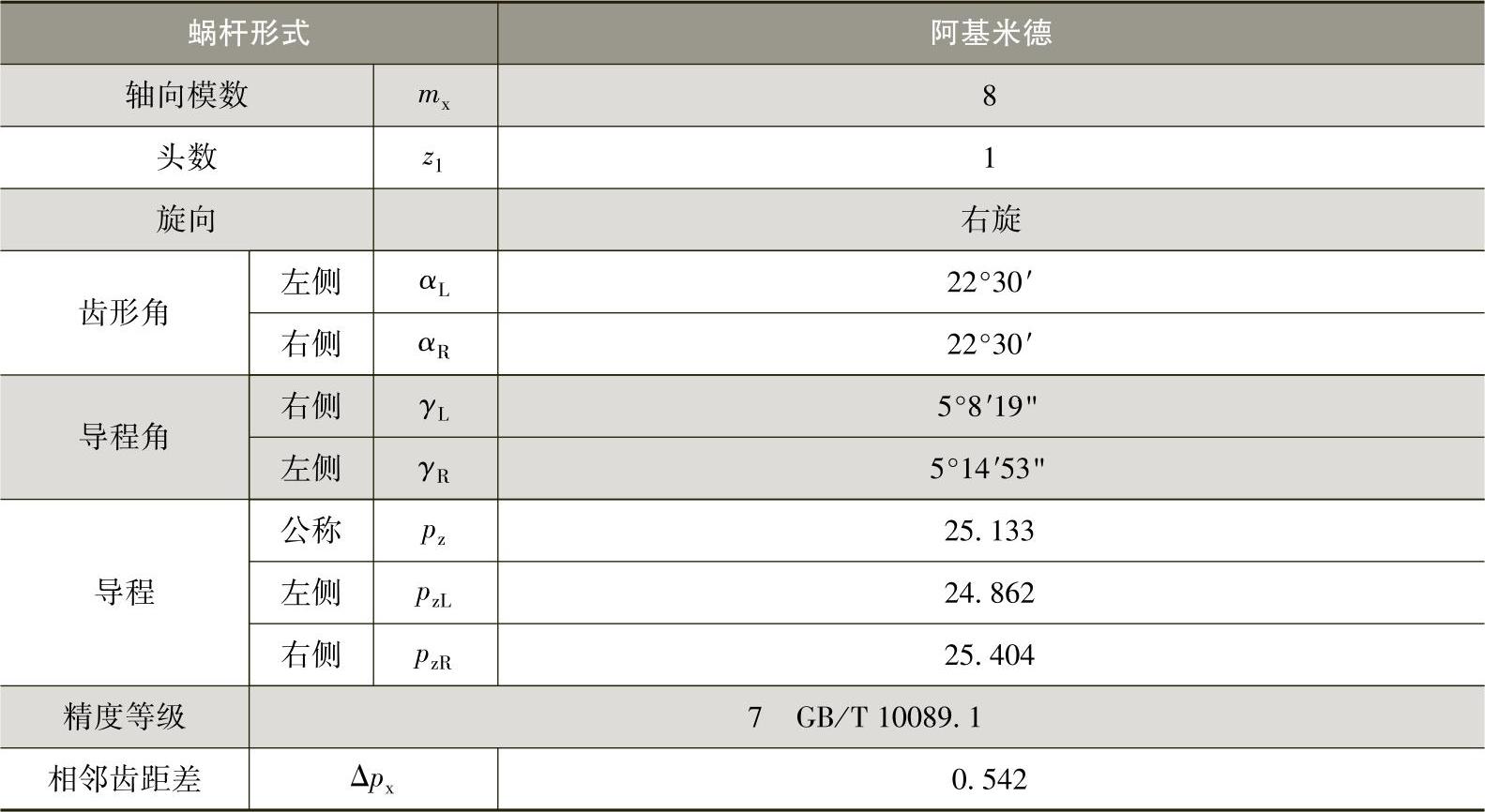

表3-1 变齿厚蜗杆各项参数

1.利用变换交换齿轮传动比加工变齿厚蜗杆

变齿厚蜗杆有三个导程,即标准导程pz、左侧导程pzL和右侧导程pzR。标准导程pz主要用于设计计算,实际加工中形成的是左侧导程pzL和右侧导程pzR。一般变齿厚蜗杆的标准导程是按标准模数计算出的数值,而左侧导程pzL和右侧导程pzR则是非标准值,是卧式车床进给箱铭牌表中没有标注的数值,因此在车削变齿厚蜗杆的左侧和右侧导程时,可利用交换齿轮机构调整交换齿轮的齿数来完成加工工艺要求。

(1)相关技术要求

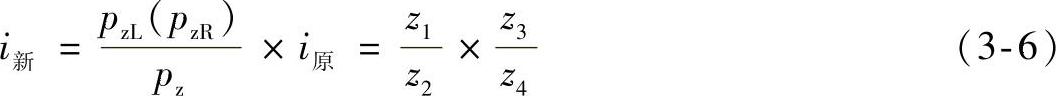

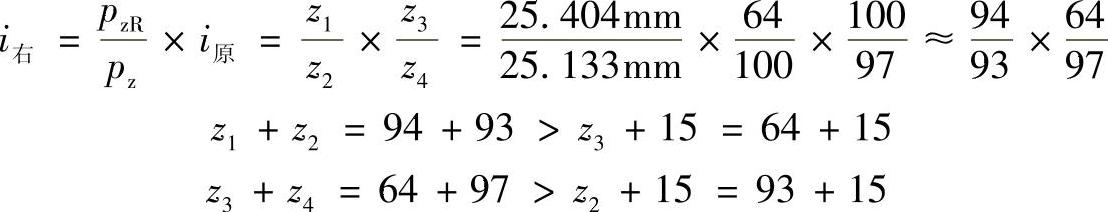

1)计算和变换交换齿轮齿数车削左、右两侧导程。当主轴转一转,车刀移动一个导程的传动方式,其交换齿轮的计算如下:

式中 i新——计算后的交换齿轮传动比;

i原——标准导程原有交换齿轮传动比;

pz——标准导程(mm);

pzL——左侧导程(mm);

pzR——右侧导程(mm);

z1、z2、z3、z4——交换齿轮的齿数。

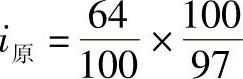

例如,在CA6140型车床上车削图3-8所示变齿厚蜗杆,根据已知模数,标准导程原有交换齿轮传动比为 ,那么车削左侧导程的交换齿轮齿数为

,那么车削左侧导程的交换齿轮齿数为

车削右侧导程的交换齿轮齿数为:

车削左、右导程的交换齿轮齿数初步确定后,应根据蜗杆精度要求核算其传动比是否精确,还应按车床交换齿轮机构的具体尺寸核算交换齿轮中心距是否合适,若不够精确或齿轮配合不合理,须重新计算和调整。

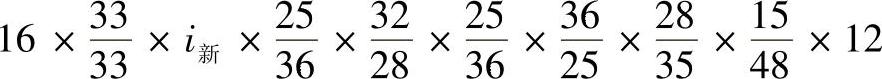

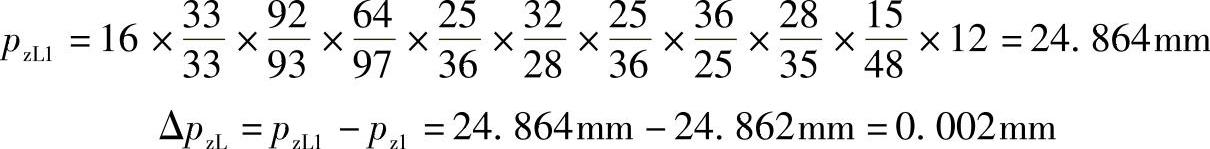

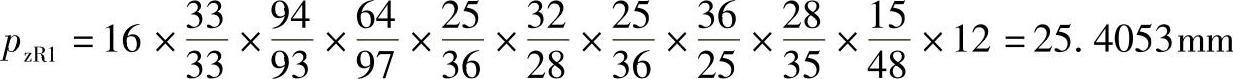

以在CA6140型车床上车削轴向模数mx=8mm的蜗杆为例,扩大螺距调整为16倍,其传动链方式为

核算左侧导程传动比精度:

核算右侧导程传动比精度:

以上左、右导程传动比精度经核算符合图样设计要求。

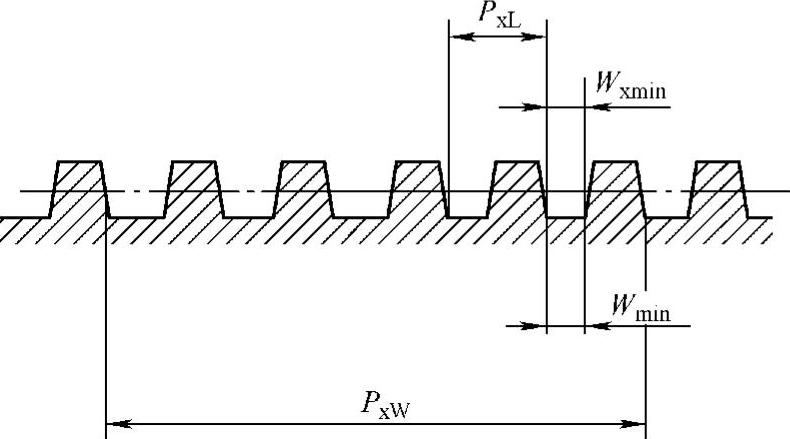

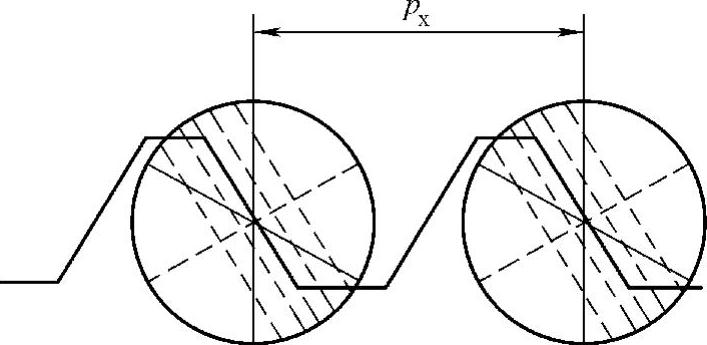

2)齿根圆最小轴向齿间宽度的计算。最小轴向齿间宽度包含最小轴向齿根槽宽和最小轴向齿间槽宽。在变齿厚蜗杆中,与其齿厚沿轴向依次变厚或变薄相一致,其齿根圆轴向齿根槽宽和轴向齿间槽宽也依次变窄或变宽,如图3-9所示,当轴向齿根槽宽窄到一定限度时,车削蜗杆左、右两侧面的蜗杆车刀将与相对应的齿槽面发生干涉,甚至使蜗杆车刀无法进行车削。

图3-9 齿根圆轴向齿根槽宽和轴向齿间槽宽随齿厚的变化

鉴于以上遇到的问题,相对应的车削工艺要求轴向齿根槽最小宽度应大于蜗杆车刀刀头宽度(一般大于2mm),这对于车削变齿厚蜗杆来讲是非常重要的。轴向最小齿根槽宽度和最小齿间槽宽度可按以下公式计算:

式中 Wmin——蜗杆最小轴向齿根槽宽度(mm);

Wxmin——蜗杆最小轴向齿间宽度(mm);

hf——齿根高(mm);(https://www.xing528.com)

αL——蜗杆左侧齿形角(°);

αR——蜗杆右侧齿形角(°);

pxL——蜗杆左侧轴向齿距(mm);

sx——轴向齿厚(mm), ;

;

pxW——蜗杆最小齿槽宽侧面到标准齿槽宽相同侧面的距离(mm);

px——轴向齿距(mm);

Δpx——蜗杆相邻齿厚差(mm),Δsx=πΔmx=π(mxR-mxL)。

当计算出来的Wxmin小于2mm时,应更改设计,调整蜗杆相邻齿厚差来增大蜗杆最小齿根槽宽度Wmin。若设计的蜗杆相邻齿厚差不好调整,则可在蜗杆最小齿根槽宽度小于2mm处,车削出大于或等于2mm的齿根槽。这将减小靠近最大轴向齿厚处个别齿的有效高度,但考虑到这些个别齿一般不参加实际啮合,故可忽略不计。

蜗杆轴向最小齿根槽宽度必须大于2mm。至于具体大多少为宜,应考虑被加工变齿厚蜗杆的模数,相邻齿厚差的大小及其加工方法等方面的因素。

3)蜗杆车刀刃磨要求。车削中因受螺纹升角φ的影响,在加工过程中,车刀的实际工作后角会产生变化,为增强刀具的强度,保证切削顺利进行,刃磨刀具时应选取合适的车刀工作后角。以右旋螺纹为例,工作后角α左=(3°~5°)+φ左,α右=(3°~5°)-φ右。

(2)通过改变交换齿轮传动比加工变齿厚蜗杆时的注意事项

1)车削变齿厚蜗杆左、右导程时,应根据计算出的齿轮齿数调整车床,两侧齿槽面应分别车削。

2)车削时为保持齿形正确,应把车刀切削刃水平安装,并与蜗杆轴线在同一水平面内。

3)蜗杆车刀要求角度正确、切削刃平直,表面粗糙度值小。车刀刀尖宽度一定要小于蜗杆最小轴向齿根槽宽度,防止产生干涉现象。

4)车削左、右两侧齿槽面时,应先划出螺旋面检查基准线及轴线,两线交点处做一标记,作为对刀、测量时的基准点,同时根据基准线划出轴向齿厚和轴向齿根槽宽。

5)工件应在两顶尖之间装夹,这样能确保位置精度。车削时应经常检测轴向齿厚和轴向齿根槽宽度。

2.变齿厚蜗杆的车削方法

车削变齿厚蜗杆时,应根据其左、右侧导程的不同分别调整交换齿轮,左、右侧齿槽面应分别车削。其他操作与普通蜗杆车削方法基本相同,车削变齿厚蜗杆的相关工艺要求如下:

1)蜗杆为阿基米德变齿厚蜗杆,为了保持齿形正确,车削时应把车刀两侧切削刃组成平面装在水平位置上,并与蜗杆轴线在同一水平面内。

2)粗、精车齿面时,为保证切削顺利,蜗杆车刀的切削刃上应磨有前角的卷屑槽,车削左侧导程时γo=10°~15°,车削右侧导程时γo=15°~20°。要求切削刃平直,表面粗糙度值小。

3)粗车时可采用车直槽法,先用刀头宽度小于最小齿间槽宽度的直槽车刀车至分度圆直径处,再用略小于最小齿根槽宽度的直槽刀车至齿根圆直径df(df=d1-2.4mx=88mm-2.4×8mm=68.8mm)。注意两槽应保持较高的对称度,以防止粗、精车齿面时,留有刀痕。

4)分别车削左侧齿槽面及右侧齿槽面时,为保证在螺旋面的检查基准线上的法向齿厚sn=12.516-0.222-0.314mm,同时满足在基准线左、右两侧的导程pzL=24.862mm和pzR=25.404mm,关键问题是要掌握好车削左、右两侧螺旋槽时的起始点,所以在车削螺旋槽时,必须经划线对刀,方法是:在工件上首先划出螺旋面检查基准线及轴线,两线交点处做一标记,作为对刀、测量时的基准点。同时根据基准线划出轴向齿厚尺寸sx=12.566mm,按导程pz=25.133mm划出基准线两侧轴向齿根槽宽度W。车削时,直槽刀或蜗杆车刀应对准齿根槽宽中心,如车削左侧导程时,应对准基准线左侧齿根槽宽中点,并按下开合螺母退刀至原始位置后即可车削。车削右侧导程时,应对准基准线右侧齿根槽中点。

5)为保证对刀位置的正确,工件应装夹在两顶尖之间进行车削,这样每次装卸仍能保证精度。在车直槽及粗、精车两侧齿槽面时,应经常使用对刀量棒对刀。

3.变齿厚蜗杆的精度检测

首先用游标齿厚卡尺检测螺旋面基准线处的法向齿厚(sn=12.516-0.222-0.314)。测量时,将游标齿厚卡尺读数调整到齿顶高尺寸ha(ha=mx=8mm),卡爪法向卡入齿廓,调节微调螺钉使两卡爪轻微接触齿面,齿厚卡尺所测得读数值应限定在12.202~12.294mm范围内。

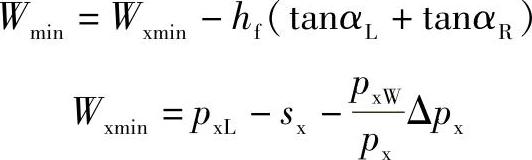

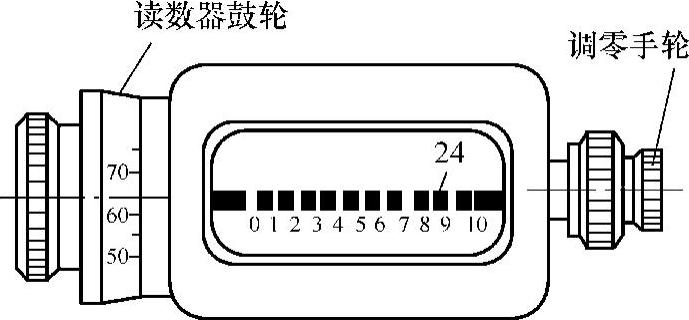

其次可用万能工具显微镜检测螺旋面基准线两侧的导程,左侧导程pzL=24.862mm,右侧导程pzR=25.404mm。如图3-10所示为万能工具显微镜外形图,万能工具显微镜是一种多功能精密检测仪器,能精确检测工件的尺寸、角度、形状和位置,以及螺纹、蜗杆的各项参数。其主要结构是:手摇手轮16,纵向滑台18沿着支撑座15的导轨作纵向进给,再转动纵向微动装置鼓轮17使被测零件微动到测量位置,并可将纵向滑台锁紧在任何位置上。纵向移动量由200mm玻璃刻度尺20(固定在纵向滑台18上)显示,通过纵向读数器2读数。

图3-10 万能工具显微镜

1—横向读数器 2—纵向读数器 3—调零手轮 4—物镜 5—测角目镜 6—立柱 7—臂架 8—反射照明器 9、10、16—调整手轮 11—横向滑台 12—仪器调平螺钉 13—手柄 14—横向微动装置鼓轮 15—支撑座 17—纵向微动装置鼓轮 18—纵向滑台 19—紧固螺钉 20—玻璃刻度尺 21—读数器鼓轮

推动手柄13,使横向滑台11(安装有主显微镜、立柱、主照明装置等)沿着支撑座15的导轨作横向进给,然后转动横向微动装置鼓轮14,使横向滑台微动到测量零件的位置。并可锁紧横向滑台在任何位置上。横向移动量由100mm玻璃刻度尺(固定在横向滑台11上)显示,通过横向读数器1读数。

主显微镜(由物镜、测角目镜、臂架组成)测量时,转动手轮9,使其沿立柱6的垂直导轨作上下运动进行调焦。从目镜中看到清晰的放大零件的实像。转动手轮10,使立柱6左右倾斜,用于测量螺纹时体现螺纹升角,使光线沿螺旋线方向射入物镜,达到影像清晰而不发生畸变的目的。

纵、横向读数的结构相同。读数器影屏上的“24”是玻璃刻度尺的数值,玻璃刻度尺的分度值是1mm,示值范围纵向为200mm,横向为100mm。读数器影屏上有11个光缝,其分度值为0.1mm,最大允许误差的范围是1mm。读数器鼓轮21上刻有100个刻线,其分度值为0.001mm,最大允许误差的范围是0.1mm。旋转读数器鼓轮21,对玻璃刻度尺的毫米刻线进行细分,读数如图3-11所示,数值为24.865mm。调零手轮3在初始调零时使用。

测量时把工件装夹在顶尖座上,选择合适的可变光栅孔径,先移动纵、横向滑台18及11,使被测蜗杆齿廓出现在目镜视场中。为了获得清晰的螺纹轮廓影像,调整显微镜焦距并将立柱6顺着螺旋面方向倾斜一个导程角γ。转动纵、横向微动装置鼓轮17和14,使中央目镜米字线中心虚线与齿面一侧的影口对准重合,且米字线交点大致在蜗杆分度圆处,如图3-12所示,记下纵向读数器的读数。然后横向位置不变,立柱倾斜角γ不变,纵向移动被测蜗杆,使米字线的中心虚线与相邻的同侧牙形的影像对准重合,记下纵向第二次读数,两次纵向读数之差即为实际齿距。由于蜗杆是变齿厚的,所以无法测出另一侧的轴向齿距。在测量轴向齿距的同时对齿形角进行测量。

图3-11 读数器显示屏

图3-12 轴向齿距的测量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。