现代数控系统已经被设计成一个通用的机床控制系统。通常情况下,在使用时需根据被控机床的具体特征和控制要求对数控系统的相关参数进行设定,才能使数控系统、机床本体、相关功能部件协调工作,实现机床的功能。机床型号不同,其系统参数也不完全相同。

同微型计算机的CMOS设置一样,合理地设置微机的CMOS数据,可以充分发挥微机系统的性能;合理地设置数控系统的运动控制参数,可以充分发挥数控机床的性能,提高加工精度和效率。

在实际应用中,不同的数控系统产品对运动控制参数的定义及分类各不相向,但其作用都是一样的。例如在FANUC数控系统中称为机床参数(PARAME-TER),在SIEMENS数控系统中称为机床数据(Machine Data,MD)。SINU-MERIK 810数控系统的机床数据分为通用数据、轴数据、主轴数据、机床数据位等几类,SINUMERIK 802S数控系统的机床数据分为显示机床数据、通用机床数据、轴数据等几类。按照其功能作用,分下列几类进行介绍。

1.一般参数的设定

(1)倍频数与分辨率

倍频数与所用传感器有关,如使用方波输出型光电编码器,则可选择1、2或4倍频;如使用正弦波输出型光电编码器或光栅,则可选择5、10或20倍频。而进给轴分辨率则由编码器每转输出脉冲数(P/r)、位置检测口倍频数(KB)以及传动机构的传动比(mm/r)共同决定,一般为0.001mm、0.002mm、0.005mm、0.01mm等。计算公式为

(2)设定传动系统的机械参数

主要是指设定各进给轴的丝杠螺距、各进给轴传动系统中减速机构齿轮参数等与机械结构有关的参数。

(3)正、负向限位

为保障数控设备的安全,需要对进给部件的移动范围进行限制,具体措施包括硬件和软件两个方面。

在硬件方面,通常是在其极限位置设置行程限位开关,一旦行程限位开关被压下,就立即切断进给驱动电源,并通加数控装置产生路程报警。其在逻辑上与急停(EMG)信号相“与”,且不允许自动恢复。

在软件方面,可通过合理设置各坐标轴的正、负向软限位参数实现。软限位通常设定在进给轴硬件超程限位开关的内侧,一旦坐标值超越此限制,就立即停止进给,并产生报警信息,但允许自行恢复。由于软限位是在机床坐标系中建立的,因此该功能只有在通过返回参考点操作,建立起机床坐标系后,才能有效。在SI-NUMERIK 802S中,MD36110为正向软限位,MD36100为负向软限位。

(4)快速移动速度、最大切削进给速度

目前的CNC系统,一般都能达到很高的快速移动速度与最大切削速度。在应用于机床时,由于机械强度有限,还要考虑惯性的影响,因此必须根据所配机床的具体情况而定。在SINUMERIK 802S中,MD32000为最高移动速度,MD32010为快速点动(JOG)速度,MD32020为点动(JOG)速度。

(5)到位范围

由于起动过程中跟随误差的存在,使轮廓的转接为圆角过渡。当执行尖角过渡指令时,数控系统每执行完一个运动程序段,就自动判别跟随误差是否小于到位范围;如不满足,即处于等待状态,直至跟随误差修正至小于到位范围,才执行下一程序段。在SINUMERIK 802S中,MD36000为粗定位范围,MD36010为精定位范围,MD36050为夹紧容差。一般粗定位约为50,精定位范围约10m,夹紧容差约20m。夹紧容差是指进给轴定位结束后,由于电动机制动或进给部件受外力作用而造成的位置误差范围。

但必须注意,由于伺服系统存在一定的死区,如果到位范围设置太小,则数控装置将无法跟随误差修正至小于到位范围,系统会无限等待下去而造成死机。

(6)变增益位置控制参数

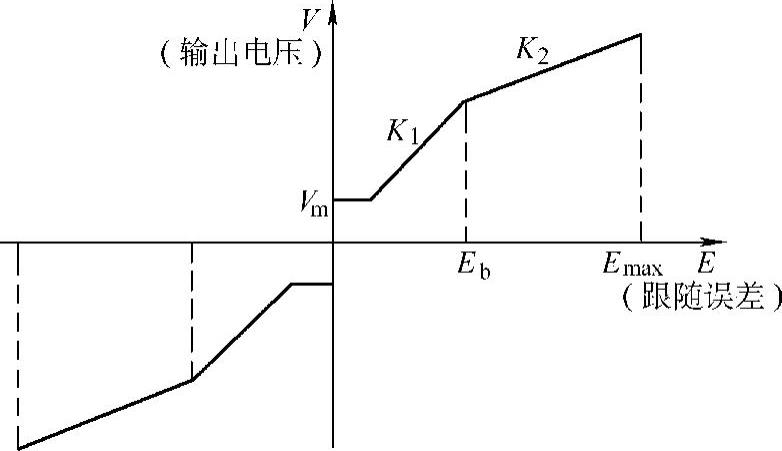

现代数控系统均采用变增益的位置控制,其增益设置如图3-119所示。

①K1为进给切削时的增益。一般要尽可能的高一些,以减小跟随误差。

②K2为快速定位(G00)时的增益。由于快速定位时不进行切削加工,为减小起动/制动时的加速度,从而减小对机床进给机构的冲击,可将位置增益减小为K1的50%~80%。

图3-119 变增益位置控制参数设置

③Emax为最大跟随误差。

④Eb为变增益转折点。一般应设定比机床最高切削速度所对应的跟随误差略大一些。

⑤Vm为最小模拟电压输出值,用来克服伺服驱动的死区。由于伺服单元存在一定的死区,当模拟控制电压小于一定值时,伺服单元已无输出,电动机停止运动,这样就无法修正剩余的跟随误差。合理设置Vm,则可克服这一现象。但如果Vm选择过大,则会在定位点处产生振荡。

(7)升降速参数

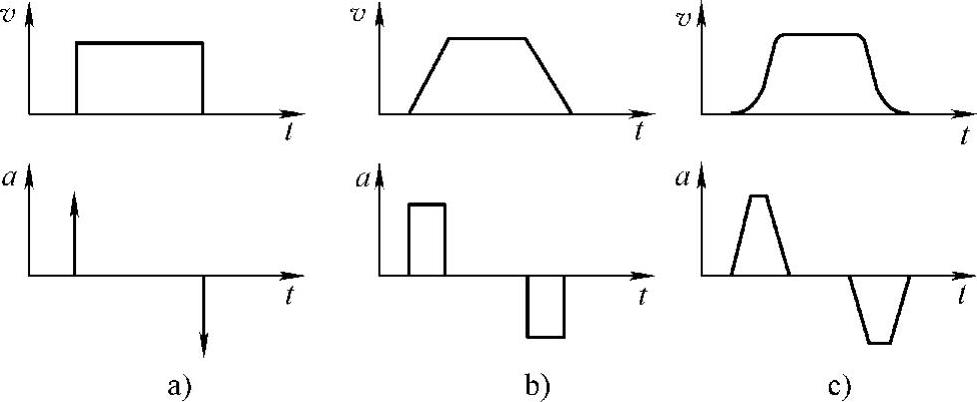

进给轴运动的速度变化可分为无升降速、直线升降速与指数升降速三种,其速度与加速度变化曲线如图3-120所示。无升降速时,在速度变化瞬间,加速度为无穷大,这时会产生很大的机械冲击,因此通常不被采用。直线升降速的加速度恒定,并限制在一定范围之内。指数升降速时,加速度的变化无突变,速度变化更加平滑,但加减速时间较长。

图3-120 不同升降速方式的速度和加速度曲线

a)无升降速方式 b)直线升降速方式 c)指数升降速方式

一般可通过设置升降速方式和升降速时间等参数,来调整机床的升降速性能。在SINUMERIK 802S中,采用直线升降速方式,升降速时间由最大加速度MD32300设定,单位为m/min2。

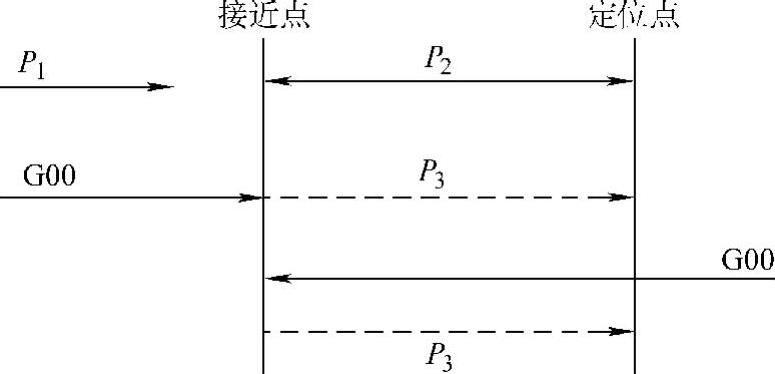

(8)单向定位参数

单向定位参数的设置,可提高快速定位(G00)的定位精度。如图3-121所示,该项参数包括:P1为单向定位的方向,P2为接近点到定位点的距离,P3为定位趋近速度。如果指令运动方向与P1一致,则当运动到接近点(未达到定位点)时减速,以P3速度趋近定位点;如果指定运动方向与P1相反时,则首先运动超过定位点至接近点,再改变运动方向,并以P3速度趋近定位点。

图3-121 单向定位过程示意图

(9)报警保护参数

①超速报警保护。通过对计数频率的限制,实现超速报警保护。

②最大跟随误差报警。跟随误差作为位置控制过程中的一个重要数据,可用于较全面的判断位置控制是否处于正常状态。最大跟随误差的理论值为Emax=Vmax/K,式中,Vmax为最高进给速度,K为位置开环增益。通常,最大跟随误差报警参数设定为理论值的1.5~2倍。(https://www.xing528.com)

2.返回参考点参数设置

参考点是为了确定机床原点而设置的可测量位置点。数控机床每次开机上电后,必须通过返回参考点操作(或回零操作)才能建立机床坐标系。因此,正确设置返回参考点参数,对保证机床的位置控制精度是十分重要的。不同的CNC系统,其返回参考点的动作细节会有所不同,但一般来说,都是先通过减速行程开关粗定位,然后再由精定位开关或编码器零位脉冲精定位两个步骤。通常需要设定以下参数。

(1)返回参考点方式

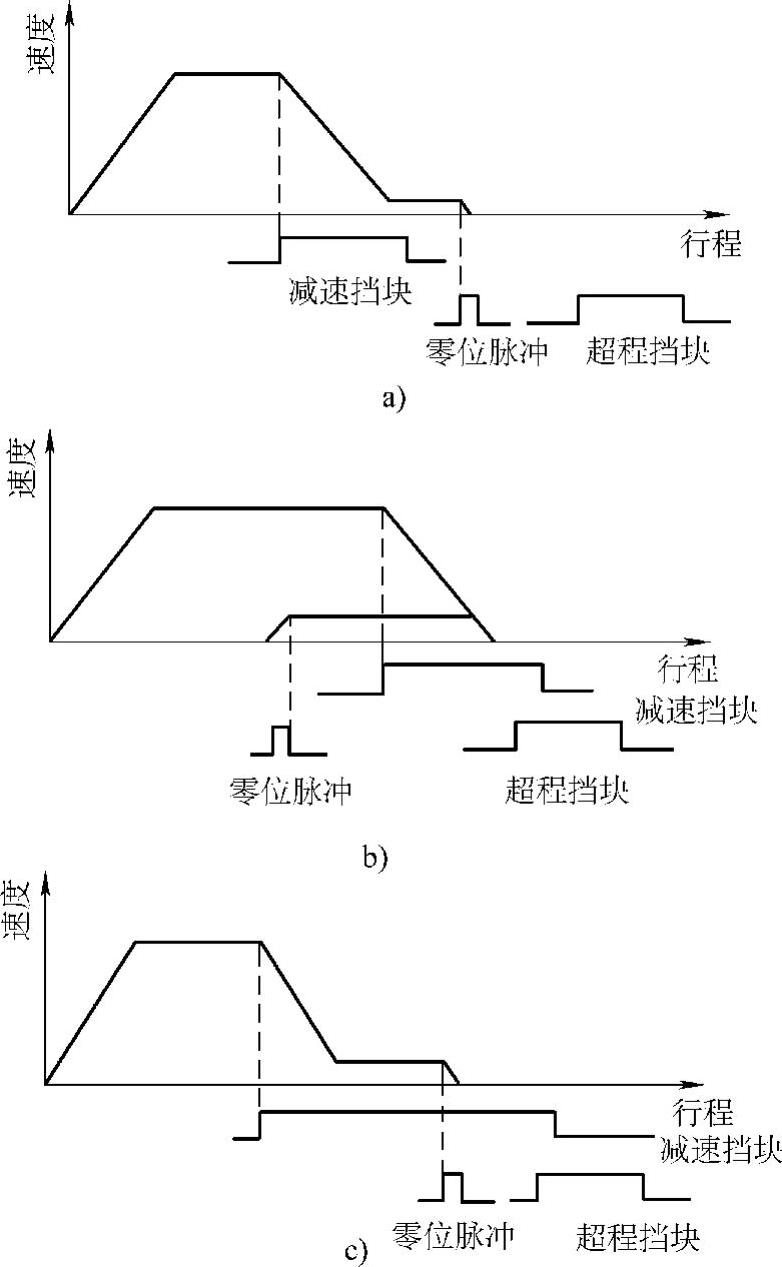

一般地,根据返回参考点的动作步骤不同,可大致分为以下三种返回参考点方式。

方式1:按下返回参考点操作按钮后,按设定的运动方向快速返回;当压下参考点开关(粗定位开关)后,立即减速,以低速继续返回;直至挡块释放,才开始寻找零脉冲;零脉冲到来时,立即停止,如图3-122a所示。

方式2:按下返回参考点操作按钮后,按设定的运动方向快速返回;当压下参考点开关后,立即减速并改变方向;低速退出挡块,再反向寻找零位脉冲;零脉冲到来时,立即停止,如图3-122b所示。

方式3:按下返回参考点操作按钮后,按设定的运动方向快速返回;当压下参考点开关后,立即减速,不需等待挡块释放;当速度降为设定低速后,即开始寻找零位脉冲;零脉冲到来时,立即停止,如图3-122c所示。

图3-122 返回参考点方式

a)方式一 b)方式二 c)方式三

在SINUMERIK 802S数控系统中,返回参考点方式由机床数据MD34200设定。

(2)返回参考点方向

参考点粗定位开关一般安装在丝杠的末端,返回参考点方向一般为远离工件的方向。返回参考点操作为单方向操作,此时另一个方向的按钮无效。在SINU- MERIK 802S中,返回参考点方向由MD34010设定。

(3)返回参考点速度

即返回参考点粗定位速度,为了提高效率,一般设定比较高的返回速度。在SINUMERIK 802S中,返回参考点速度由MD34020设定,默认值为5000 mm/min。

(4)寻找零脉冲速度

为了定位准确,必须以较低速度趋近。在SINUMERIK 802S中,寻找零脉冲速度由MD34040设定,默认值为300mm/min。

(5)参考点坐标

参考点相对机床零点的坐标值,可在机床出厂调试时测量并输入到CNC中。当返回参考点操作完成后,显示器即显示出机床参考点在机床坐标系中的坐标值。在SINUMERIK 802S中,参考点坐标由MD34090设定。

3.进给运动的补偿设定

在机械传动链中,影响进给位置控制特性的各种因素是客观存在的,由此会造成进给位置控制的误差。对于不可测量的动态误差,只有通过提高传动机构的精度和刚性等加以解决;而对于一些有规律的可以测量的误差,可以利用数控系统提供各种补偿功能进行自动补偿,以提高加工零件的精度。一般的数控系统都具有间隙补偿和螺距误差补偿功能。

(1)间隙补偿

在进给传动链中,齿轮传动、滚珠丝杠螺母副等均存在反转间隙。这种反转间隙会造成在工作台改变方向时,电动机空走而工作台不运动,从而造成加工误差。

为此,可用激光干涉仪等测量工具测出间隙值,作为参数输入CNC系统中,由CNC装置自动补偿。具体补偿过程为:每当坐标轴改变方向时,CNC装置会控制电动机多走一段距离(一个间隙值),从而补偿了间隙误差。在SINUMERIK802S中,间隙补偿由MD32450设定。

(2)螺距误差补偿

在数控机床上,定位精度主要取决于滚珠丝杠的精度。尽管可以用高精度的滚珠丝杠,但制造误差总是存在的。此外,由于在数控机床的使用中存在磨损,丝杠精度也会下降。因此,需要利用数控系统的螺距误差补偿功能加以补偿,以得到超过滚珠丝杠制造精度的运动精度;并可通过定期测量与补偿,在保持精度不变的前提下,延长机床使用寿命。

螺距误差补偿的基本原理是:将数控机床某轴的指令位置与高精度位置测量工具所测得的实际位置相比较,计算出在全行程上的误差分布曲线,将误差以表格的形式输入数控系统中。以后,数控系统在控制该轴运动时,会自动计算并加以补偿。

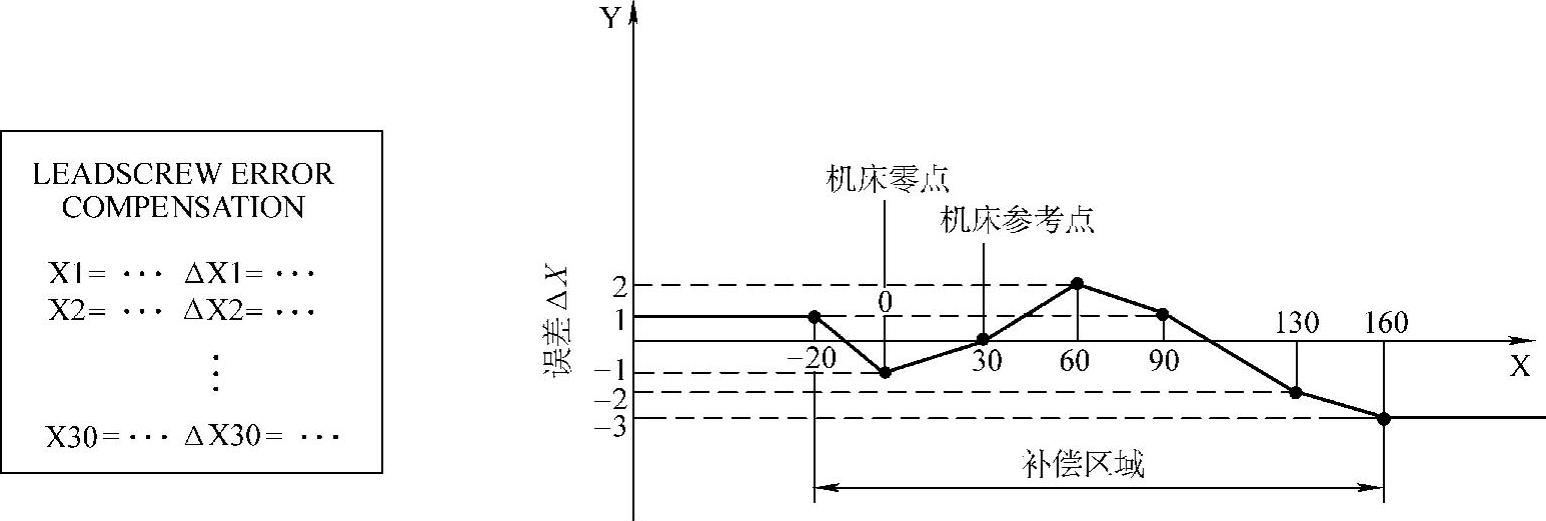

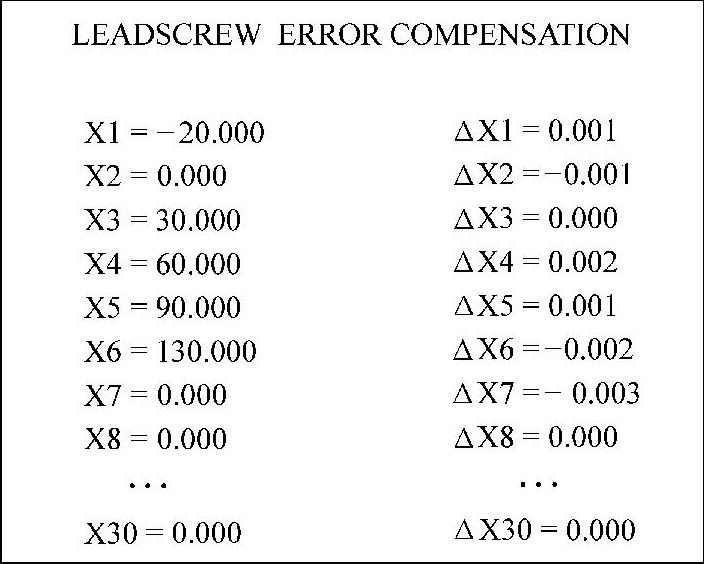

如图3-123所示为某系统测得的X轴七个点的误差曲线,图3-124为输入至CNC的螺距误差补偿表。

图3-123 X轴螺距误差曲线举例

图3-124 X轴螺距误差补偿表

在SINUMERIK 802S中,补偿点数由MD38000设定,螺距补偿生效由MD32700设定,螺距误差补偿值输入(在MD32700=0时)到CNC内部自动生成的螺距补偿程序%_N_BUCHANG_MPF中,然后运行该程序。设置MD32700=1,螺距补偿生效。

注意:

①间隙补偿和螺距误差补偿只有在返回参考点操作后才有效。

②由于机床坐标系是靠返回参考点而建立的,因此在误差表中参考点的误差要为零。

③对重复定位精度较差的轴,因无法准确确定其误差曲线,螺距误差补偿功能无法使用,即该功能无法补偿重复定位误差。

④必须采用比滚珠丝杠精度高至少一个数量级的检测装置来测量误差分布曲线,否则没有意义。一般常用激光干涉仪来测量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。