由于工件在条料上的排列方式是多种多样的,要逐一比较材料的利用率,手工计算是比较困难的;单凭经验,要对千变万化的无规则的工件形状,一次确定其最佳排样方案更加困难。利用计算机排样可实现优化排样。计算机优化排样与手工设计有相同之处,即计算机优化排样也是将制件的条料沿条料送进方向作各种倾角的布置,然后分别计算出各种倾角下制件实际占用面积与条料面积之比,从中找出最大的材料利用率,从而初步确定该倾角状态下的排样方案最佳。为此,下面介绍手工排样图设计的步骤,至于计算机优化排样见8.2节介绍。

手工排样设计的步骤如下:

1.初步确定条料排样方案

采用有废料还是少废料排样,在条料上布置采用普通单排、对头单排、普通双排还是对头双排,初步确定下来。

2.绘制制件图样

按原来制件图样重新绘制。如制件太小,可放大比例。用细实线绘制制件轮廓。制件的各部分全部绘出,但不标注尺寸。此图样供绘制排样图用。

3.绘制制件展开图

制件展开图的展开尺寸经过计算,并做工艺性试验,然后进行修正确定。制件的展开图应按上述制件图同一比例绘制,用细实线绘制,同样不标尺寸,供绘制排样图使用。

4.绘制排样图

绘制排样图时最好选用米格透明描图纸,也可选用一般描图纸绘制。其顺序:

1)划排样基准线。根据已绘制的制件图样、展开图的形状、特点,按已初步确定的排样方案定出排样基准线。排样基准线应与米格线的一个方向平行。

2)确定步距尺寸。以排样基准线为基准,在排样图上绘制件展开图形,这样可确定步距尺寸。在每个制件展开图上反映出切除的余料形状,从而确定冲切每段形孔形状和具体尺寸,但要各段间搭接后冲出轮廓能光滑连接。

3)进行工序分解及有关的工艺计算。分析制件图形,对弯曲、拉深及其他成形加工进行工序分解,分解后确定各工位的加工内容和工位数。拉深工艺需确定拉深次数、每次的拉深直径、拉深高度和圆角半径等。(https://www.xing528.com)

4)按工位次序和各工位内容,用米格纸绘出各工位型孔,考虑凸、凹模安装或凹模强度留有必要的空工位。

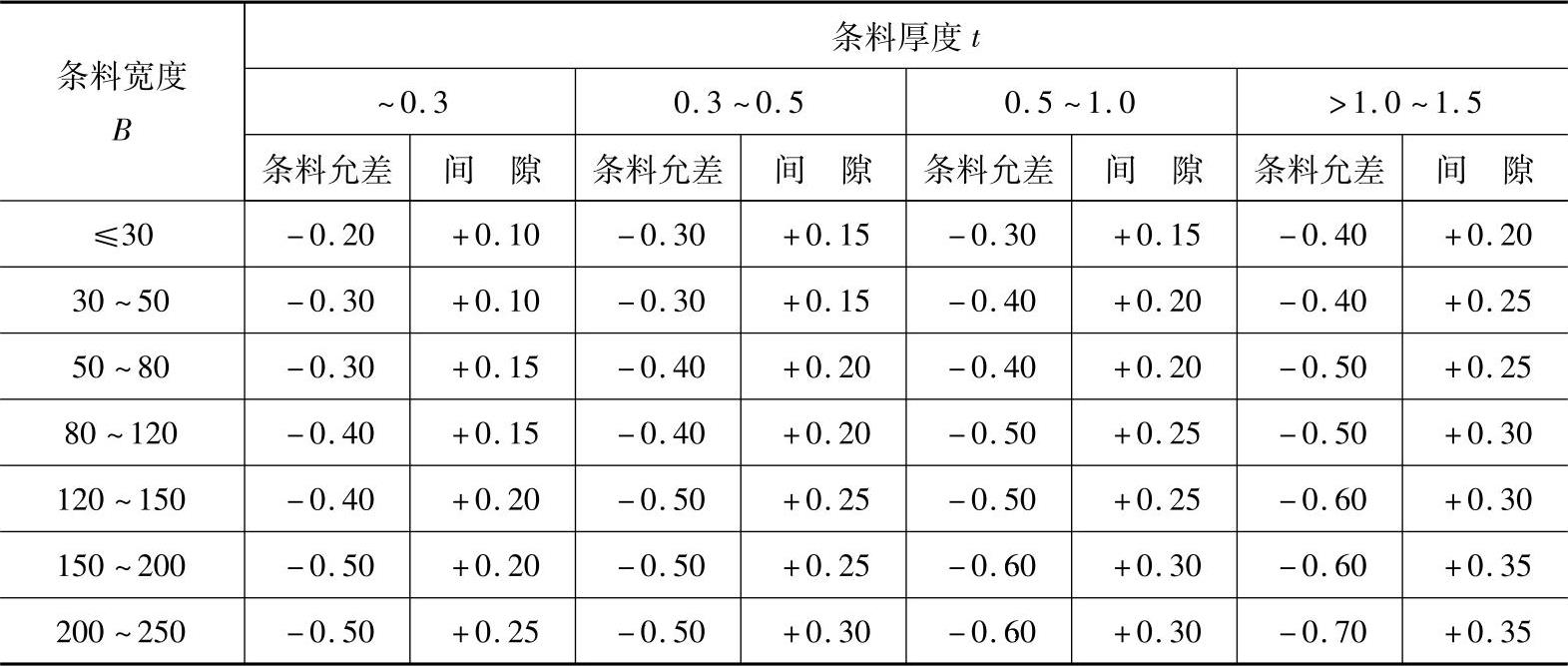

5)设计载体,并确定导正孔数量、直径和在条料上的位置,确定侧刃数量和位置,从而确定条料宽度。多工位级进模用条料的下偏差及导料板与条料间隙推荐值见表3-13。

表3-13 条料下料偏差及导料板与条料间隙 (单位:mm)

6)在绘制好条料排样图后应检查是否有漏冲部位,即能否获得一个完好制件。其方法是各工位加工内容的型孔或加工项目用阴影线或涂色(红或黑)表示。

检查无漏冲后在排样图上标注尺寸、工位序号或有效工位代号。

标注的尺寸:条料宽度及公差、步距基本尺寸、载体宽度、导正孔直径等。

5.方案比较

按上述方法获得不同的排样方案,进行综合分析、比较。如模具体积大小、模具结构复杂程度、型孔及凸模制造难易程度、材料利用率、生产率等,然后归纳得出最佳方案,作为本制件的多工位级进模排样图。

由于排样的目的是为了获得最佳排样图,即毛坯在条料上的最佳布置,寻找最大的材料利用率。但往往又会出现材料利用率高的方案又不是最佳方案的情况。因为材料利用率受条料宽度、步距、模具合理化设计及弯曲线与条料轧制纤维方向的关系等因素的约束有关。

上述手工绘图速度慢,计算又不太精确,进行综合分析和比较都很困难。特别对形状十分复杂的制件要获得十分合理的条料排样图就更为困难。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。