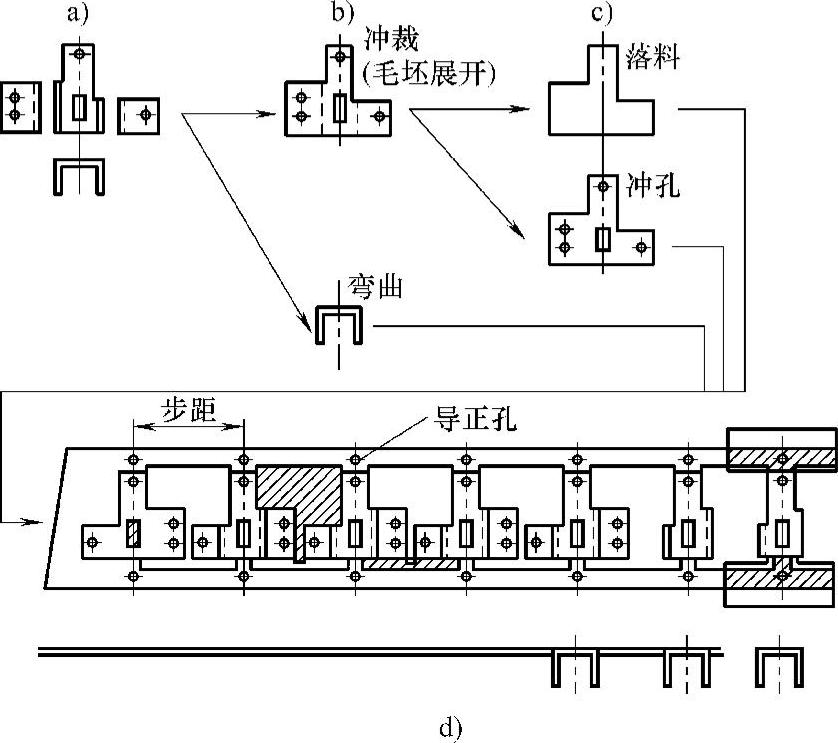

在级进模设计中,要确定从毛坯板料到产品零件的转化过程,即级进模各工位所要进行的加工工序内容,并在条料上进行各工序的布排,这一设计过程就是条料排样。条料排样的主要内容是在冲切刃口外形设计的基础上,将各工序内容进行优化组合形成一系列工序组,并对工序组排序,确定工位数和每一个工位的加工工序;确定载体形式与毛坯定位方式;设计导正孔直径与导正销数量;绘制工序排样图。图2-6-2为排样过程示意图。

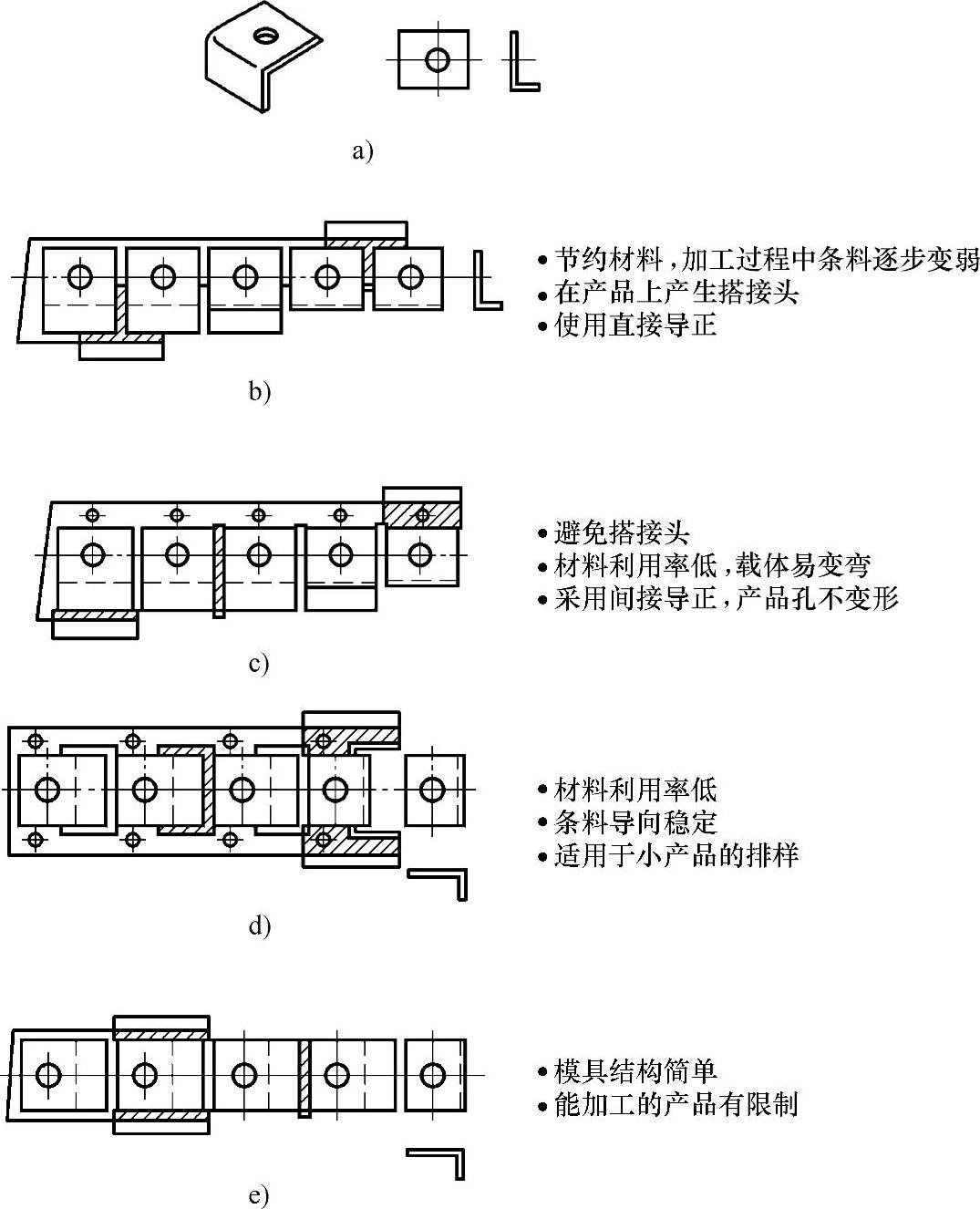

条料排样图的设计是多工位级进模设计的重要依据,是决定连续模优劣的主要因素之一。直接影响模具的设计质量。排样图设计错误,会导致制造出来的模具无法冲制零件。图2-6-3是针对同一零件的几种不同的工序排样比较,从中可看出不同的排样会带来不同的效果。只要排样图设计合理,工序安排考虑周到,就能设计出比较成功的多工位级进模。

在排样设计分析时要考虑到以下原则:

1)要保证产品零件的精度和使用要求及后续工序的冲制需要。级进模各工序的顺序关系除一些常规冲压所考虑的问题以外,还有其他一些注意点,详细可参见本章6.2.2节。

2)工序应尽量分散,以提高模具寿命,简化模具结构。

3)要考虑生产能力和生产批量的匹配,当生产能力较生产批量低时,则力求采用双排或多排,使之在模具上提高效率,同时要尽量使模具制造简单,模具寿命长。

4)高速冲压的级进模用自动送料机构送料时,用导正销精确定距,手工送料时则多用侧刃粗定位,用导正销精确定距。为保证条料送进的步距精度,第一工位安排冲导正孔,第二工位设导正销,在其后的各工位上优先在易窜动的工位设置导正销(参见图2-6-19)。

图2-6-2 工序排样过程

a)产品图 b)工序分解 c)工序二次分解 d)连续工序排样

图2-6-3 制件条料排样示例

a)零件图 b)、c)、d)、e)排样示例

5)要抓住冲压零件的主要特点,认真分析冲压零件形状,考虑好各工位之间的关系,确保顺利冲压,对形状复杂、精度要求特殊的零件,要采取必要的措施保证。(https://www.xing528.com)

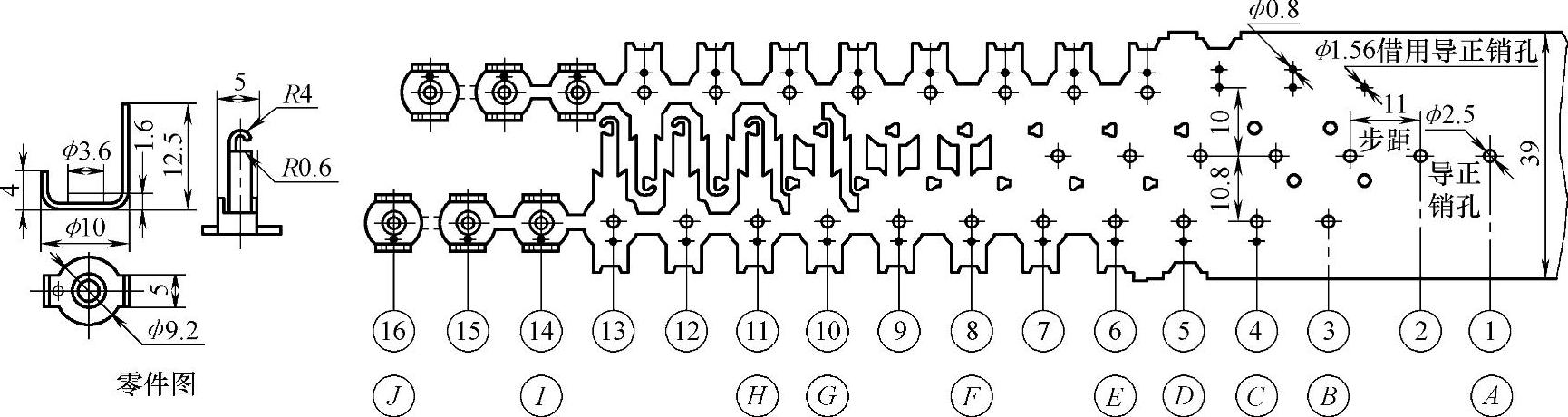

6)尽量提高材料利用率,使废料达到最小限度。对同一零件利用多行排列或双行穿插排列,以提高材料利用率(图2-6-4),另外在条件允许的情况下,把不同形状的零件合到一副模具进行冲裁,更有利于提高材料的利用率(图2-6-1)。

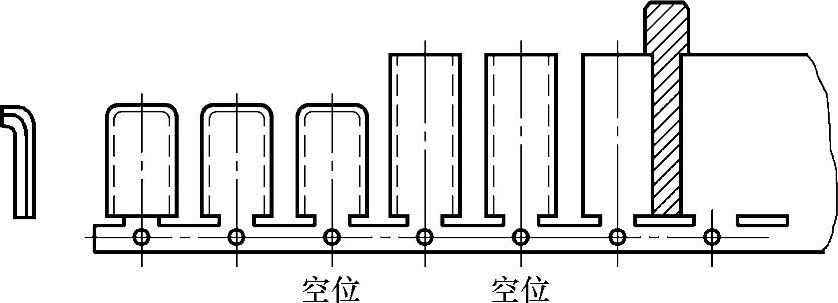

7)适当设置空位工位,以保证模具具有足够的强度,并避免凸模安装时相互干涉,同时也便于试模调整工序时用(图2-6-5)。

图2-6-4 双排样提高材料利用率示意图

图2-6-5 空位示意图

8)必须注意各种产生条料送进障碍的可能,确保条料在送进过程中通畅无阻。

9)冲压件的毛刺方向:当零件提出毛刺方向要求时,应保证冲出的零件毛刺方向一致;对于带有弯曲加工的冲压零件,应使毛刺面留在弯曲件内侧;在分段切除余料时,不允许一个冲压件的周边毛刺方向不一致。

10)要注意冲压力的平衡。合理安排各工序以保证整个冲压加工的压力中心与模具中心一致,其最大偏移量不能超过L/6或B/6(其中L、B分别为模具的长度和宽度),对冲压过程出现的侧向力,要采取措施加以平衡。

11)级进模最适宜以成卷的带料供料,以保证能进行连续、自动、高速冲压,被加工材料的力学性能要充分满足冲压工艺的要求。

12)工件和废料应保证能顺利排出,废料如连续,要增加切断工序。

13)排样方案要考虑模具加工的设备和条件,考虑模具和压力机工作台的匹配性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。