为了保证螺纹的使用部分(段)的螺距精度,加工时在使用段前必须有一段升速(空刀)段δ1,在使用段后必须有一段降速段δ2,如图2-9a、b所示。当有退刀槽时,降速段中不切削;当无退刀槽时,降速段中也切削。

道理很简单。每车削一刀,刀具从A点运动到B点,在此过程中刀具(刀架)纵向移动速度可分为三个阶段:速度从零上升到指令速度,维持指令速度和减速到零。在这三个阶段中,只有在第二阶段切出螺纹的螺距才在理论上符合指令要求。在第一阶段和第三阶段内,越接近第二阶段的部分,切出螺纹的螺距理论上越接近指令要求。

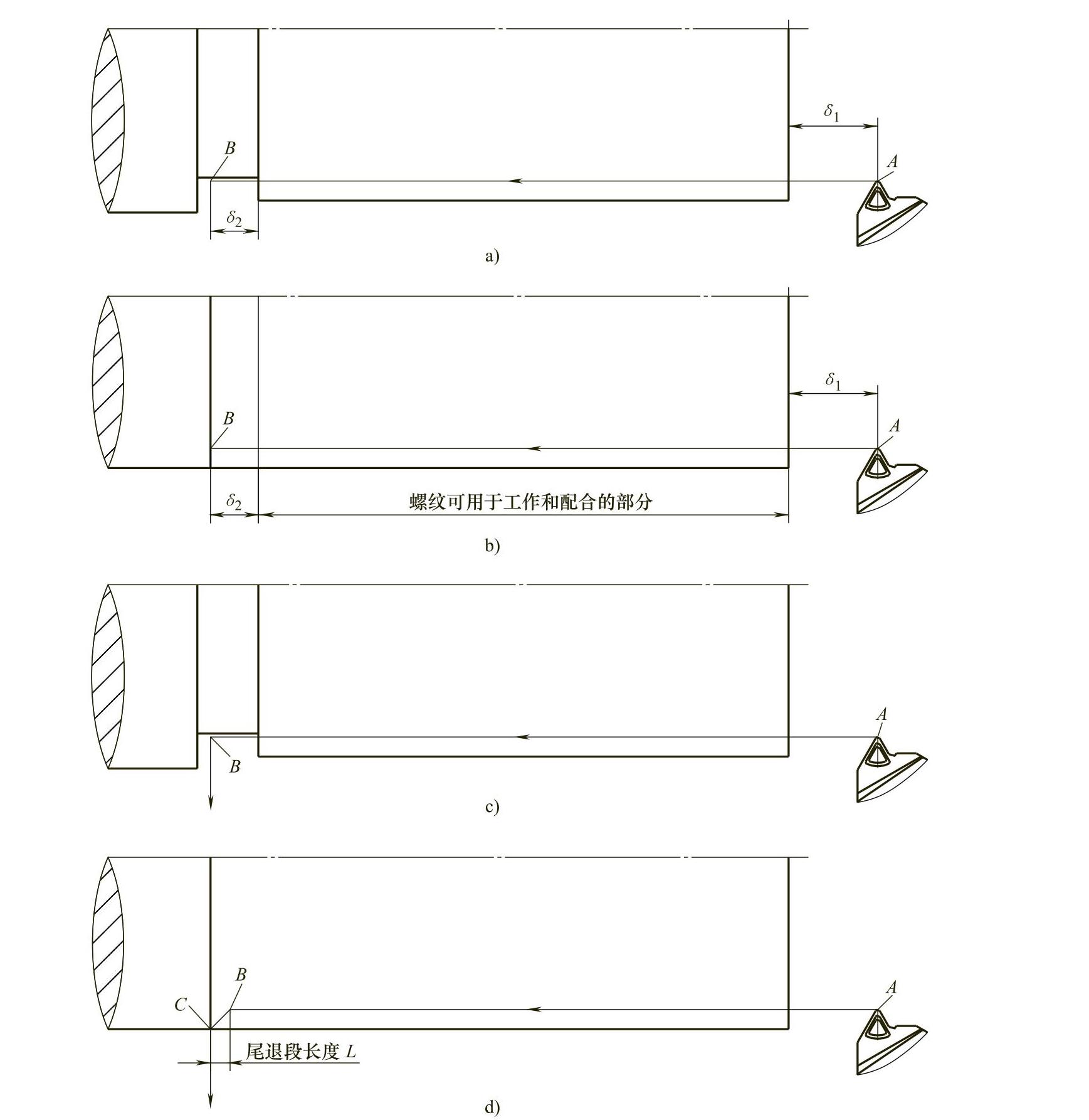

图2-9 螺纹的升、降速段和尾退

a)车螺纹有退刀槽时升、降速段 b)车螺纹无退刀槽时升、降速段 c)车螺纹有退刀槽时可没有尾退 d)车螺纹无退刀槽时有尾退

那么在导程和主轴转速已知的前提下,δ1和δ2的值与螺距的理论精度有什么关系呢?下面进行介绍。

设螺纹的导程为Ph(mm),主轴转速为n(r/min),那么降速段δ2(mm)与Ph和n的关系为

δ2=T1nPh/60

式中,T1为伺服系统的时间常数(s),其值可在说明书中查到,现有数控系统中此值多为0.033。

在时间常数为0.033时,δ2(mm)与Ph和n的关系为

δ2=nPh/1818

编程和加工时所取降速段的长度不应小于用此式计算出的δ2值。

升速段δ1是降速段δ2乘以一个系数,这个系数是(-lna-1),即(https://www.xing528.com)

δ1=(-lna-1)δ2=(-lna-1)T1nPh/60

当时间常数为0.033时,此式可改写为

δ1=(-lna-1)nPh/1818

式中,a为此螺纹允许的导程误差(百分比),它等于导程误差ΔPh除以导程Ph。

当a=0.005即0.5%时,系数(-lna-1)=4.289≈4.3;当a=0.01即1%时,系数(-lna-1)=3.605≈3.6;当a=0.015即1.5%时,系数(-lna-1)=3.200≈3.2;当a=0.02即2%时,系数(-lna-1)=2.912≈2.9。

可见,在螺纹导程和主轴转速确定的前提下,螺纹导程的精度要求越高,应选取的δ1就越长。此精度是指第一圈,更确切说是起始处的导程精度。

【例1】欲加工螺距P为1.5mm的单线螺纹,主轴转速为500r/min,螺距误差要求不超过1%,求δ2和δ1最小应取的长度。

解:δ2=500r/min×1.5mm/1818=0.412mm

δ1=3.605δ2=1.485mm

说明此处升速段不能小于1.485mm,降速段不能小于0.412mm(取三分之一螺距长即0.5mm就可以了)。

下面介绍车螺纹时“尾退”的概念。每车削一刀螺纹,到B点后可直接退刀,如图2-9c所示,这时没有尾退,即螺纹没有尾退段。车削有退刀槽的螺纹时可以没有尾退。车削螺纹时有尾退如图2-9d所示,每车削一刀,到B点后开始斜向走刀(大约45°),到C点后再横向退刀。从B点到C点的纵向距离l称为尾退(段)长度。车削无退刀槽的螺纹时最好用有尾退的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。