任务目标

1)掌握内螺纹加工的工艺知识。

2)掌握螺纹切削循环指令G92的编程方法。

3)掌握内螺纹的加工方法。

任务要求

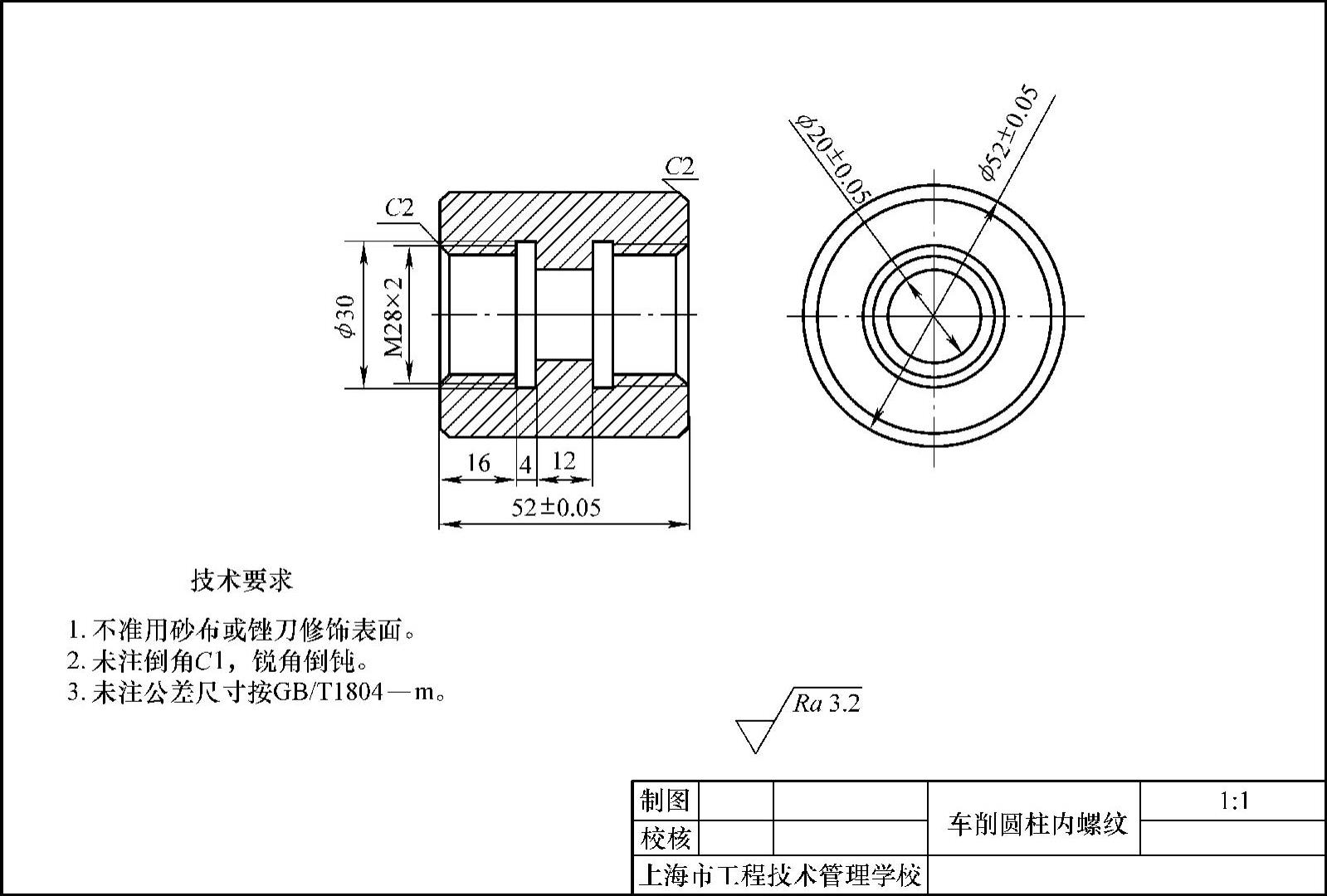

完成图2-6所示的加工任务。

图2-6 内螺纹零件图

相关知识

一、内螺纹车刀的选择及装夹

(一)内螺纹车刀的选择

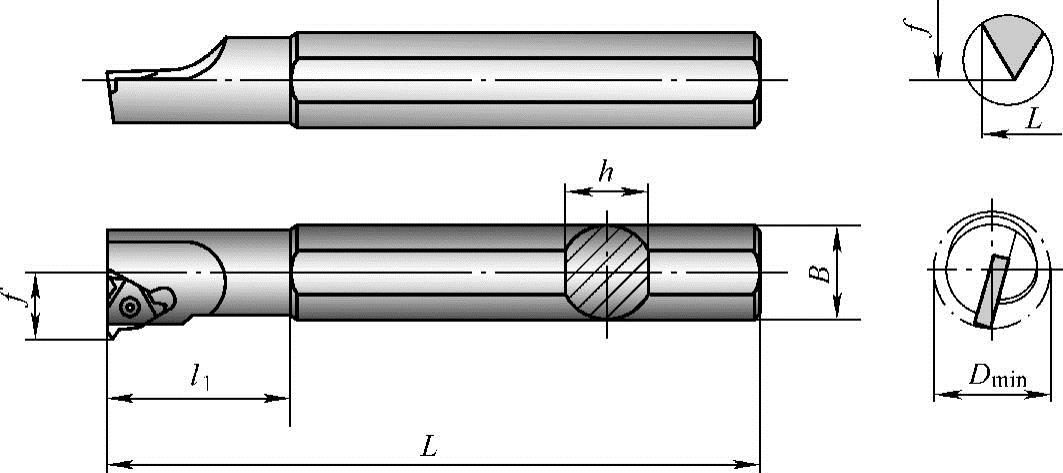

内螺纹车刀是根据它的车削方法和工件材料及形状来选择的。它的尺寸大小受到螺纹孔径尺寸限制,一般内螺纹车刀的刀头径向长度应比孔径小3~5mm。否则退刀时要碰伤牙顶,甚至不能车削。刀杆的大小在保证排屑的前提下,要粗壮些。常见的内螺纹车刀如图2-7所示。

图2-7 常见的内螺纹车刀

(二)内螺纹车刀的装夹

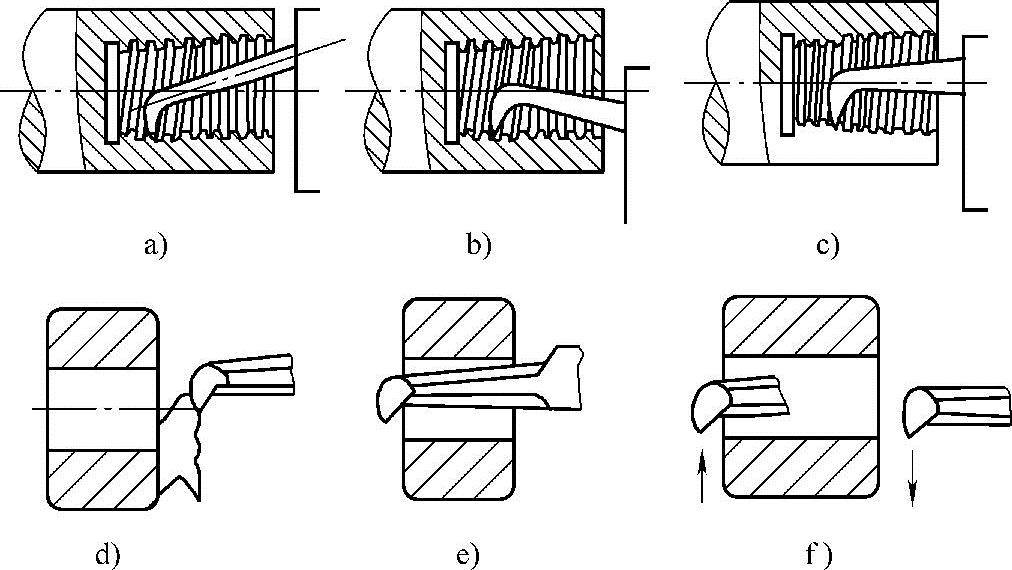

在装夹车刀时,必须严格按样板找正刀尖(图2-8),否则车削后会出现倒牙现象。车刀装好后,应在孔内手动进给至终点检查是否碰撞。

图2-8 内螺纹车刀的装夹

二、车内螺纹时孔径的计算

在车内螺纹时,一般先钻孔或扩孔或车孔。由于切削时的挤压作用,内孔直径会缩小,所以车螺纹前孔径略大于小径的基本尺寸,一般可按下式计算:

车削塑性材料时 D1=D-P

车削脆性材料时 D1=D-1.05P

式中 D——螺纹大径;

D1——螺纹底孔直径;

P——螺距。

三、车通孔内螺纹的方法(https://www.xing528.com)

1)车内螺纹前,先把工件的内孔、平面及倒角车好。

2)开车空刀练习进刀、退刀动作,车内螺纹时的进刀和退刀方向和车外螺纹时相反。

3)进刀切削方式和外螺纹相同,螺距小于1.5mm的或铸铁螺纹采用直进法;螺距大于2mm的采用左右切削法。为了改善刀杆受切削力变形,它的大部分余量应先在尾座方向上切削掉,然后车另一面,最后车螺纹大径。车内螺纹时目测困难,一般根据观察排屑情况进行左右赶刀切削,并判断螺纹的表面粗糙度。

四、内螺纹的检测

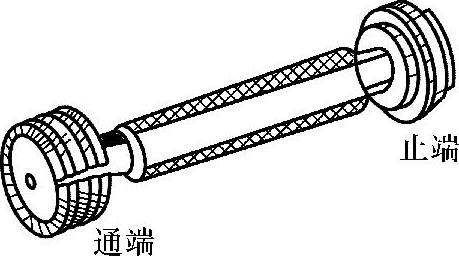

用螺纹塞规(图2-9)检测内螺纹,使用方法与螺纹环规相同。测量时,如果通端刚好能旋入,而止端不能旋入,则说明螺纹精度合格。对于精度要求不高的内螺纹,也可以用标准螺杆来检验,以旋入工件时是否顺利和松动的程度来确定是否合格。

图2-9 螺纹塞规

五、螺纹加工误差

数控车床在螺纹加工过程中会遇到各种各样的加工误差问题,下表对螺纹加工中较常出现的问题、产生的原因、预防及解决方法进行了分析。

任务实施

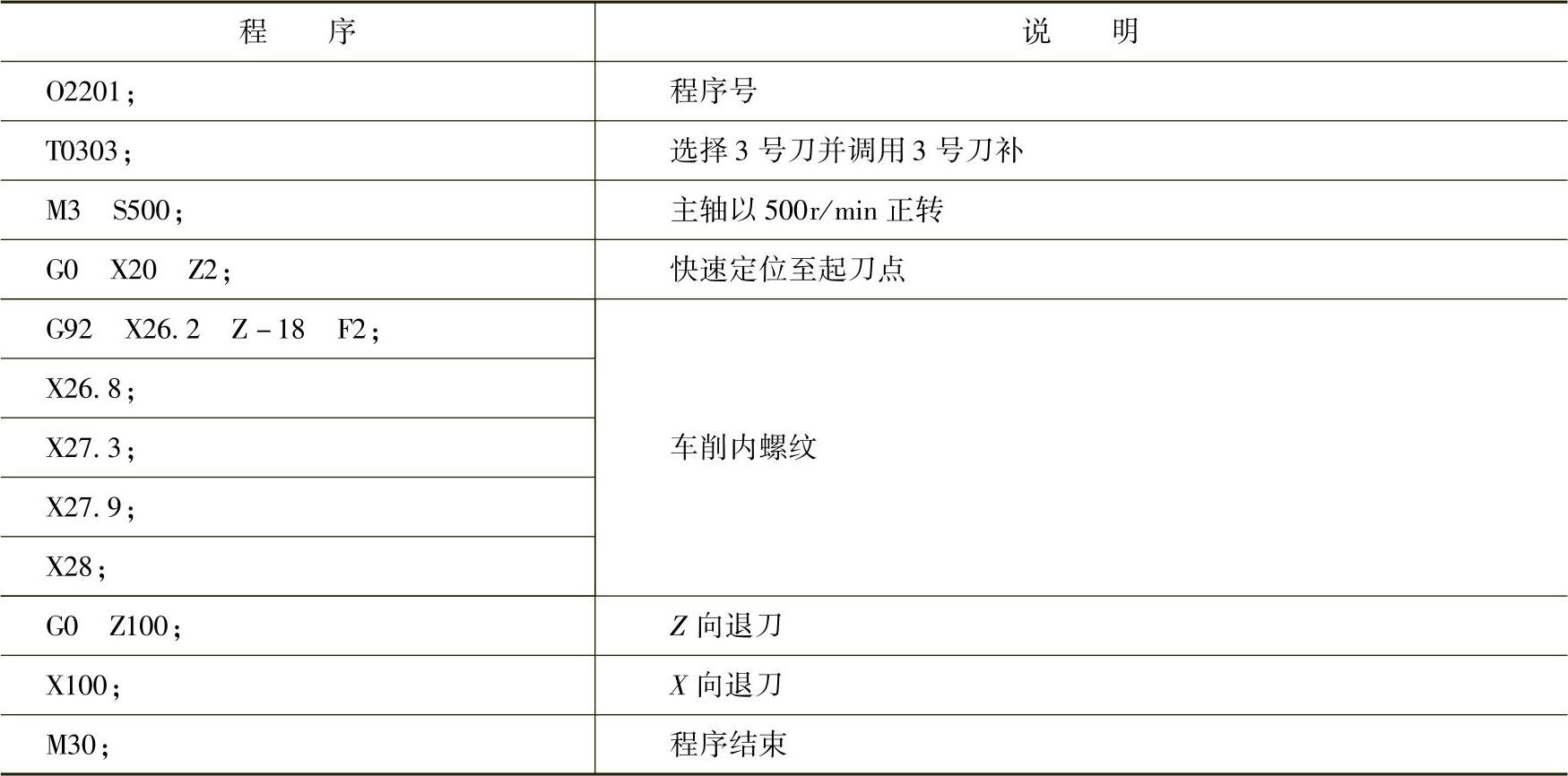

一、程序编制

内螺纹加工程序见表2-8。

表2-8 内螺纹加工程序

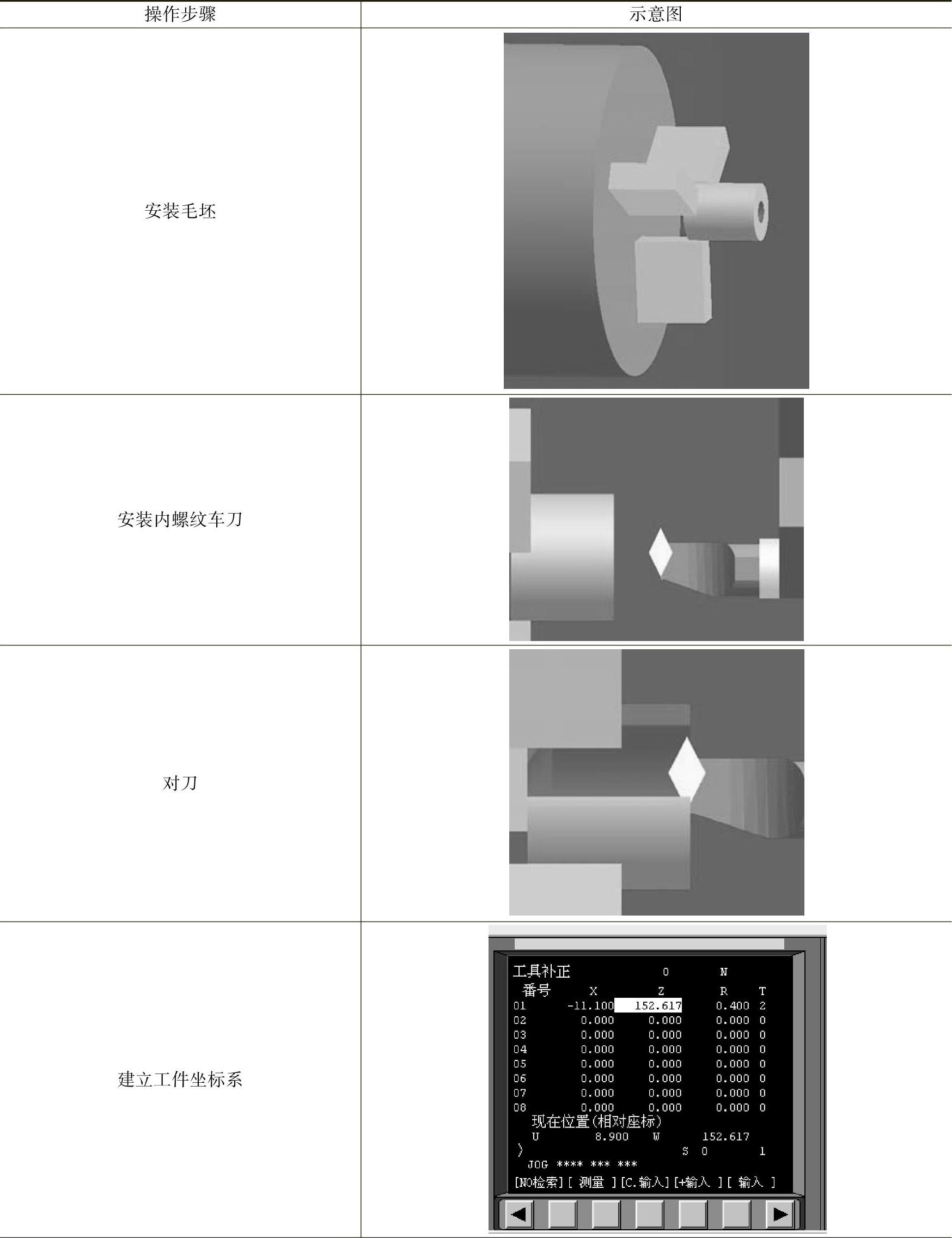

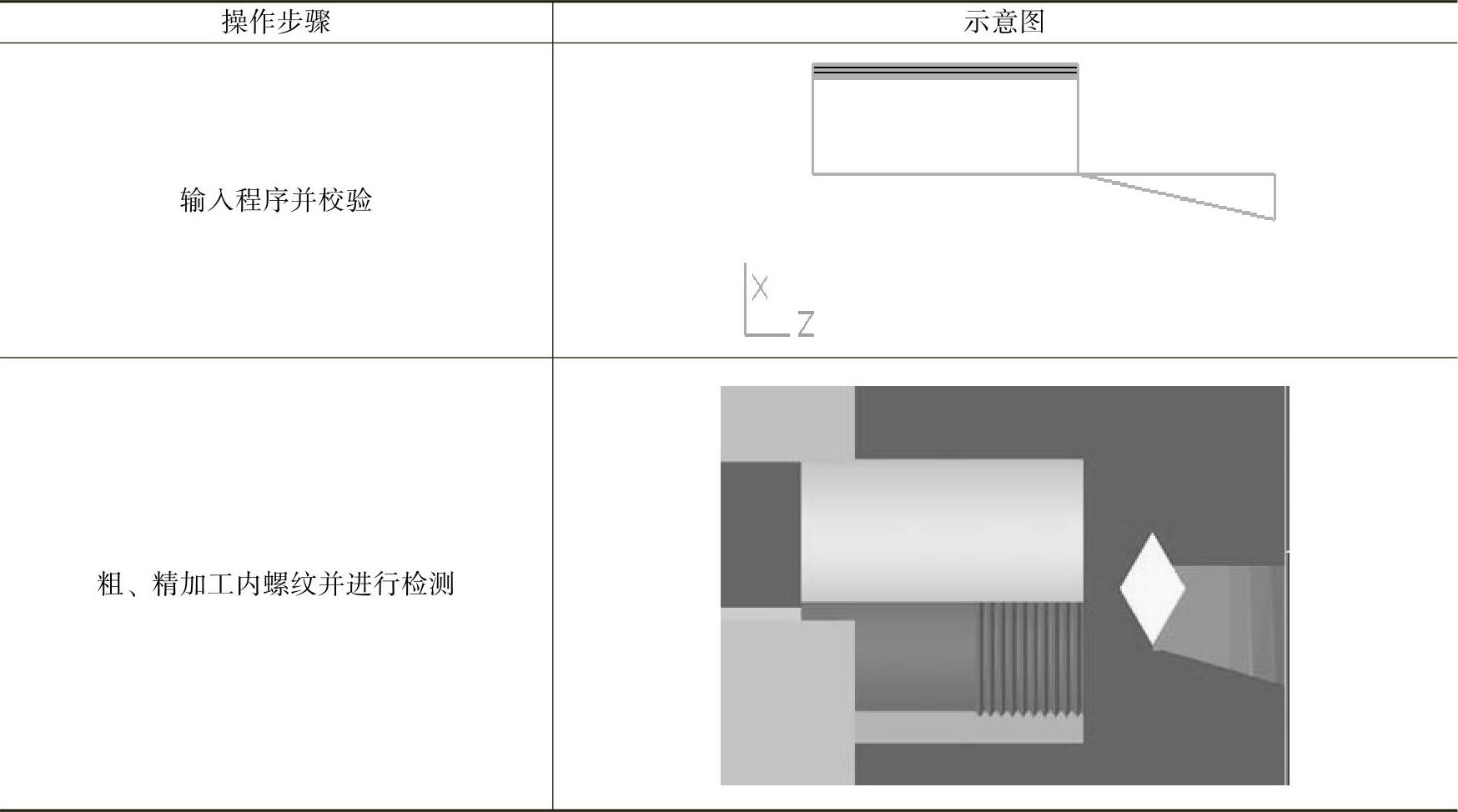

二、零件加工

内螺纹加工步骤见表2-9。

表2-9 内螺纹加工步骤

(续)

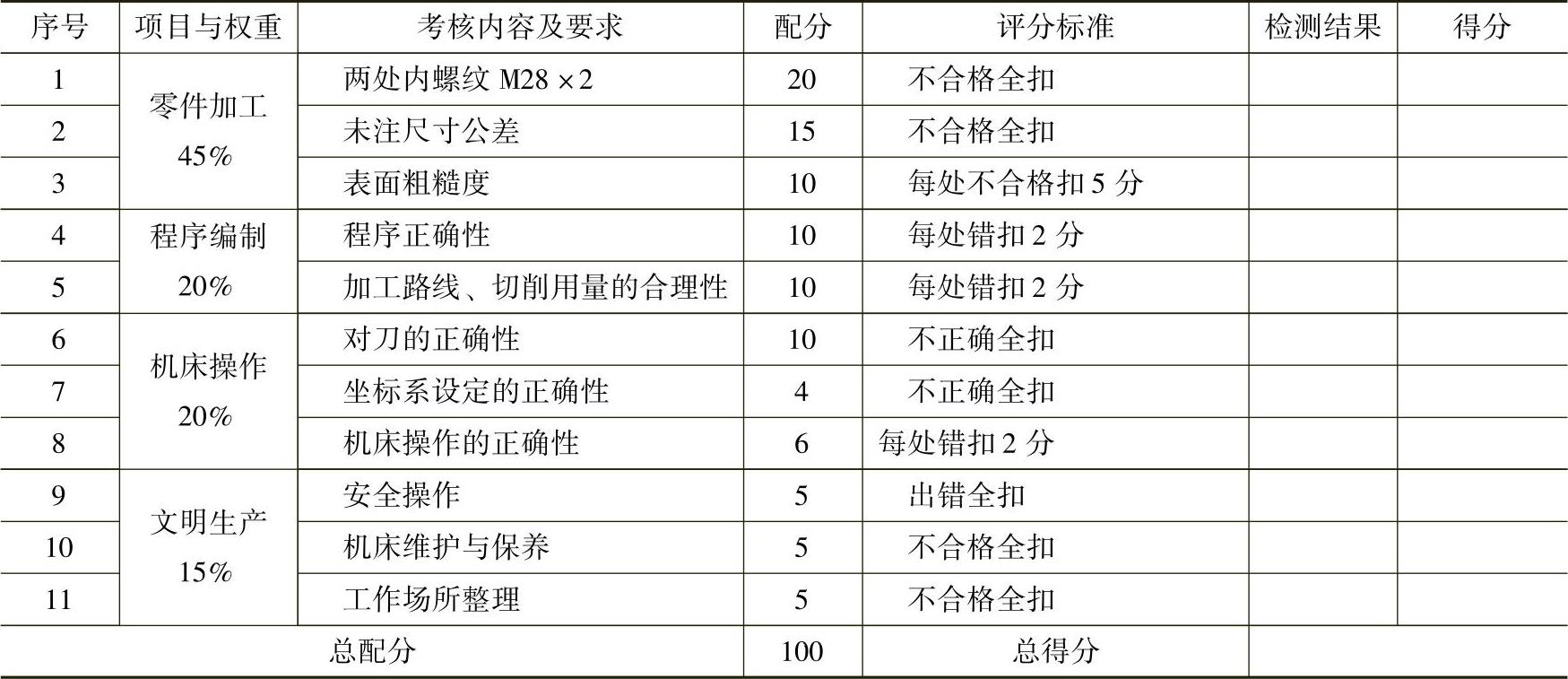

任务评价

填写任务评价表(表2-10)。

表2-10 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。