在纺纱过程中,原料选配之后,应按选配的比率将各种成分进行混合以使产品达到所要求的各项指标,这种有计划、有规则、强制性的按设计比率进行的混合称为“强制混合”;而在纺纱加工过程中,受机械中的部件或气流等作用的纤维块、纤维束及单纤维做不规则运动形成的混合称为“随机混合”,随机混合是提高混合效果的必要补充。按混合时纤维的形态又分为散纤维混合(原料混合)和纤维条混合,本章主要介绍原料混合。

(一)直放横取法混合

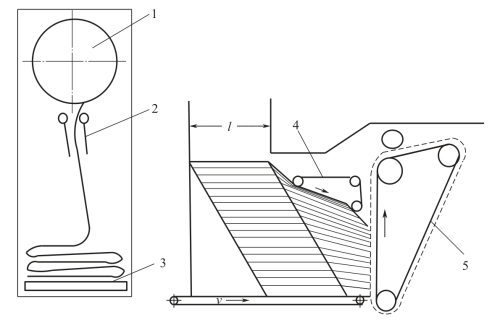

图3-31 自动抓棉机

将原料并排放置,然后从上至下一层层取出,进行混合,这种方法称为直放横取法。直放横取法每次取出的原料的混合比例应该与设计的比例相符。棉纺自动抓棉机上采用此方法,如图3-31 所示。根据抓棉机的类型,按配棉比例计算出各成分的棉包拆开,并按一定规则排在棉包台上,由抓棉机的抓棉打手依次抓取各棉包顶层,抓棉打手走完一个行程或运行一周(取决于抓棉机类型),则按照各成分的重量百分比抓取原棉,边抓取边由气流输送至与其联接机台的凝棉器上,实现进一步的混合。这种混合方法一般是在混合纤维的性质相近时采用,如纯棉纺纱、纯化纤纺纱等的纤维混合。

直放横取法的优点是方法简单,管理方便,效率高。缺点是配棉成分受到棉包数和棉包重量的限制,抓棉量受棉包密度的影响,难以保证混合比例的准确。另外,上包还需人工,排包工作也较麻烦,劳动强度较大。为达到均匀混合的目的,要注意以下几点。

(1)棉包排列。制定棉包排列图的原则是避免同一成分重复抓取,因此,要根据抓棉机类型安排好棉包排列。在直行往复式抓棉机上进行排包时,对于同一成分的棉包要做到“横向叉开、纵向分散”,保持横向并列棉包质量相对均匀。在环行式自动抓棉机上排包时,对于同一成分的棉包要做到在打手“轴向叉开、周向分散”,如图3-32 所示(图中1~8 表示来自不同队中的原棉)。同时要尽量减小在打手轴向不同位置的各成分的平均等级差异,使抓棉小车在各个位置抓取的原棉平均等级接近。棉包高低不平时要削高填缝,低包松高,使其高度一致。

(2)工艺配置。小车的运行速度、打手伸出肋条的距离以及抓棉小车或棉包台每次升降动程要合理选择。在满足产量的前提下,适当提高抓棉机小车运行速度,减少打手每一回转的抓棉量,使抓取的棉块小而均匀,做到“勤抓少抓”。并应尽量提高抓棉机的运转效率。抓棉机的运转效率一般要求达到80%以上。

(二)横铺直取法混合

首先根据混合比例确定各种原料的重量,然后根据原料铺放面积、每层铺放厚度等决定铺层数量。铺层时各成分要交错进行,每层厚度要均匀,然后从铺层的垂直方向同时抓取所有各层原料,每次取下的原料应当符合各成分原料的配比,再将取下的原料进行开松混合。原料性质差异大时,要反复经过数次横铺直取。使用横铺直取法混合时,铺层数越多,每层均匀度越好,则混合效果就越好。

用于毛纺中的大仓式混合机的作用原理是横铺直取。大仓有方形和圆形两种,图3-33 所示为方形大仓式混合机,大仓1 的上部有一锥形圆筒铺层装置2,由气流输送的原料沿铺层装置2 的切向进入,旋转下落,利用可伸缩的输送管3 的往复移动,使原料一层一层地铺放。铺放结束后,启动大仓一端的垂直角钉帘4,垂直抓取原料并缓缓地向大仓的另一端移动,由剥取辊5 剥取角钉帘上的原料,通过管道由气流输出。该机两只大仓同时工作,即一只在铺层,另一只在清仓(输出原料),这样可以达到连续混合。

用于棉纺的自动混棉机也是采用横铺直取法混合,如图3-34 所示。原料随气流输送并凝聚在凝棉器1 上,将棉层通过摆斗2 的左右摆动,铺放在输棉帘3 上形成多层的混棉堆,压棉帘4 和输棉帘3 共同夹持棉堆送给角钉帘5,角钉帘对棉堆垂直方向抓取,即横铺直取,从而实现不同原料的充分混合。

图3-32 环行抓棉机排包图

图3-33 大仓式混合机横铺直取法铺层

1—大仓 2—铺层装置 3—输送管 4—角钉帘 5—剥取辊

图3-34 横铺直取法铺层

1—凝棉器 2—摆斗 3—输棉帘 4—压棉帘 5—角钉帘

图3-35 所示为棉层铺放情况,图中X 轴为棉层铺放方向,Y 轴为输出帘的运行方向,Z 轴为角钉帘的抓取方向。若将凝棉器尘笼的圆周分为8 等份,尘笼一转原棉铺放4 层,则其中1、4、5、8 重叠在一起,2、3、6、7 重叠在一起。如当以Y 轴方向喂入角钉帘时,则可使角钉帘在任何时间都抓取尘笼一周内的各种原棉成分,混棉均匀。棉堆所铺层数m 可按下式计算:

![]()

式中:n——摆斗摆动速度,次/min,设定摆动1 次铺两层;

l——输棉帘长度方向的铺层长度,m;(https://www.xing528.com)

v——为输棉帘速度,m/min。

从式(3-25)可知,适当加快摆斗的摆动速度或者减慢水平输棉帘速度,均可增加铺放层数。

图3-35 棉层铺放情况

(三)多仓铺放法混合

多仓铺放法混合主要分为两种类型:一种是各仓不同时喂入的原料,同时输出形成时间差实现混合,即“时差混合”;另一种是各仓同时喂入原料,因在机器内经过的路程长短不同(路程差),因而不同时输出实现混合,即“程差混合”。一般来说,形成的时间差异(或路程差异)越大,则混合效果越好。

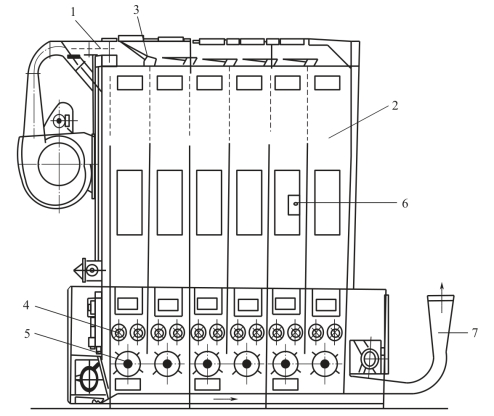

图3-36 “时差混合”多仓混棉机

1—输棉管道 2—第一仓 3—活门 4—给棉罗拉 5—打手 6—光电管 7—输出管道

1.“时差混合”多仓混棉机 根据需要,“时差混合”多仓混棉机有6 仓、8 仓或10 仓三种形式(图3-36 所示为6 仓)。纤维原料经输棉管道1 进入机器,自右(第一仓)至左(第六仓)逐仓喂入原料。除第一仓外,各仓上部均设有活门,可以关闭或打开。仓门打开,则本仓喂棉,仓门关闭则下一仓活门打开、喂棉。各棉仓间隔板上部为网眼板,进入棉仓的棉气混合体中的气流,可通过各仓网眼板从第六仓与机器罩壳间的排气通道进入各仓下部的混棉通道,实现棉气分离。棉仓中棉量的逐渐增加会堵塞部分隔板上的网眼,导致仓内气压增大,当棉仓中原棉达到预定容量后(仓内压力增大到设定值),由微压差开关控制气动机构关闭活门,同时下一仓的活门自动打开,开始喂入下一仓。各仓底部均装有一对给棉罗拉和一只打手,纤维经罗拉持续输出,由打手开松后落到混棉通道内混合,随气流经输出管道7输出。该机在第二仓位上装有光电管6,当第六仓喂入达到设定仓压后,如果第二仓内棉量已因持续输出下降至光电管以下,则进行下一轮次喂棉,即再次从第一仓开始逐仓喂棉,否则将控制后方喂入机台暂停喂入,以防止堵车。“时差混合”多仓混棉机在开机生产之前,应首先从第一仓到第六仓按阶梯形逐渐增加进行装仓,才能保证设备的正常运行。

该机的混合特点是利用时间差混合,即通过逐仓喂入、阶梯储棉、同步输出等手段使在混棉通道内不同时间喂入的原料得到混合。影响混合作用的主要因素包括仓内原料储存量、仓数、光电管安装位置等。

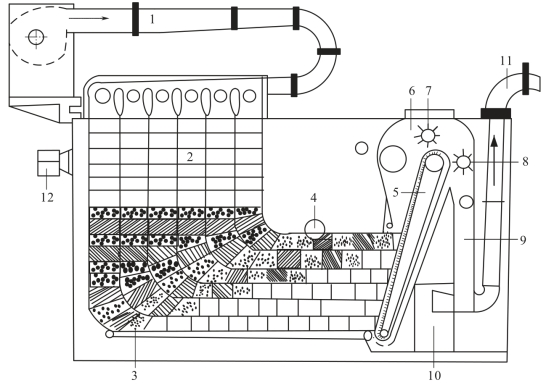

2.“程差混合”多仓混棉机 如图3-37 所示,经初步开松混合的原料,由气流输送经本机的输棉管1,均匀地分配给各棉仓2 (共6 个)。各仓的隔板沿原料流动方向逐渐缩短,且下部呈弧形,使各仓的原料转过90°,由输棉帘3 和导棉罗拉4 将棉层呈水平方向喂入角钉帘5 抓取向前输送,均棉罗拉7 将角钉帘带出的较大棉块和较厚棉层打落到混棉室内,以保证角钉帘输出的棉层均匀,角钉帘携带的纤维层被剥棉罗拉8 剥下后落入储棉箱9,储棉箱9 底部装有尘格,原料中的杂质和短绒可由尘棒间落入废棉箱10,在前方风机的吸引下,储棉箱中的纤维由出棉口11 输出,输送到下一机台。棉箱中的气流由排气口12 排出。

图3-37 “程差混合”多仓混棉机

1—输棉管 2—棉仓 3—输棉帘 4—导棉罗拉 5—角钉帘 6—混棉箱 7—均棉罗拉 8—剥棉罗拉 9—储棉箱 10—废棉箱 11—出棉口 12—排气口

由此可知,各仓原料到达角钉帘所经过的路程长短是不同的,靠近输棉管入口的棉仓路程短,而远离输棉管入口的棉仓路程长。因此,各个棉仓的棉层相互错位,形成路程差(实际上也是因同时喂入各仓的原料不同时输出而形成了时间差),使不同成分的原料充分混合。

同时喂入的原料中最先到达抓取线和最迟到达抓取线的原料间隔的总时间T 为:

式中:h——各仓之间路程差,m;

n——仓数;

γ——仓内原料密度,kg/m3;

F——棉仓的截面积,m2;

G——原料的输出速度,kg/min。

由此可见,路程差越大、仓数越多、纤维密度越大,则时间差越大,混合效果越好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。