由上述研究结果可知,不同的液力透平蜗壳进口截面面积对液力透平各过流部件内流体的流动状态产生一定程度的影响,而不同的流体流动状态又将导致液力透平各过流部件内出现不同的压力脉动,这种压力脉动会产生周期性的压力波,这将导致各过流部件内出现周期性的振动和噪声,严重的振动和噪声会使液力透平无法开机运行甚至损坏各部件[33⁃36],因此还需对不同蜗壳进口截面面积对液力透平各过流部件内压力脉动的影响进行研究,通过研究降低液力透平各过流部件内的压力脉动幅值,改善液力透平的性能。

1.参数设置

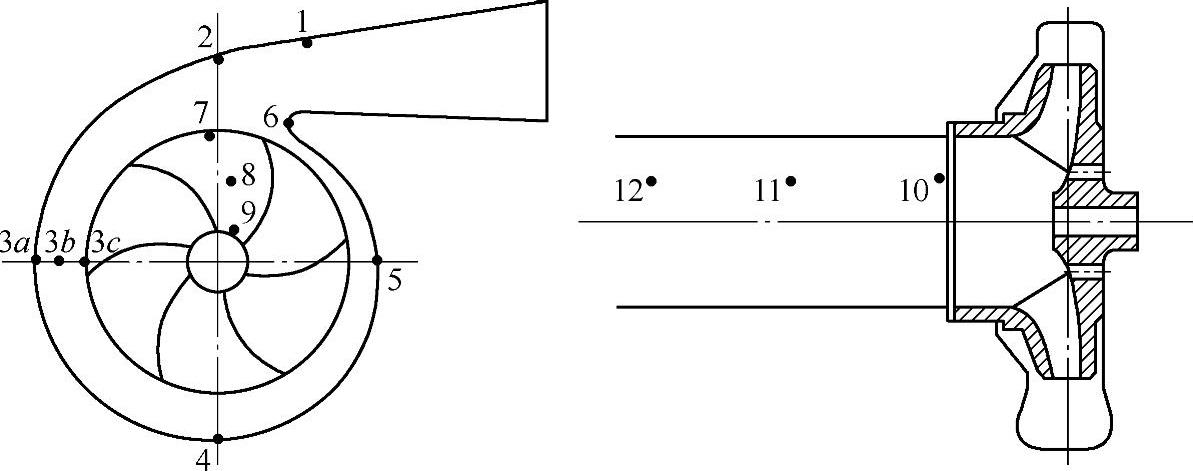

选取表5⁃1所列的液力透平为研究对象。首先采用无泄漏的思想建立几何模型(不考虑口环间隙处的泄露),然后利用Gambit软件对该模型进行网格划分,本章采用非结构网格对模型进行划分,划分好之后进行网格无关性的研究。研究发现:当整个流场的总网格数大于100万时,该液力透平的效率在小于0.5%的范围内变化,因此选择划分网格数大于100万时比较合适,该模型的总网格节点数为200504,单元数为1028967。利用ANSYS⁃FLUENT软件采用了基于压力的求解器,液力透平进口被设置为速度进口,出口被设置为压力出口,设置计算的收敛标准为10-5,壁面粗糙度被设为50μm,介质设为常温清水,然后采用SIMPLEC算法做相应的计算,选用k-ε湍流模型,近壁区选用标准壁面函数,叶轮和蜗壳之间的交界面被设置为interface连接,在液力透平的各过流部件内设置一系列监测点,如图5⁃14所示。

图5⁃14 过流部件内压力监测点

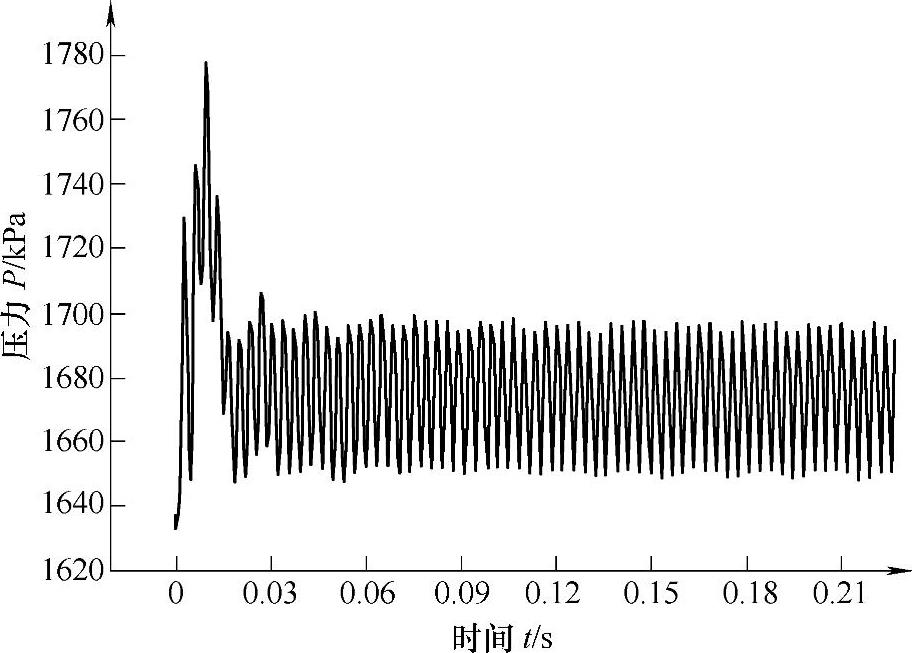

在数值计算时首先需进行定常计算,之后以定常计算的结果作为非定常数值计算的初始条件,非定常数值计算的时间步长被设置为0.000172s,时间总长被设置为0.22704s,在每个时间步长内叶轮转动3°,叶轮总共旋转11圈,如图5⁃15所示为监测点3a处的压力脉动时域图,由图5⁃15可知后6圈的压力脉动较为稳定,因此本章取后6圈的计算结果进行研究。

图5⁃15 监测点3a处的时域图

2.蜗壳内压力脉动分析

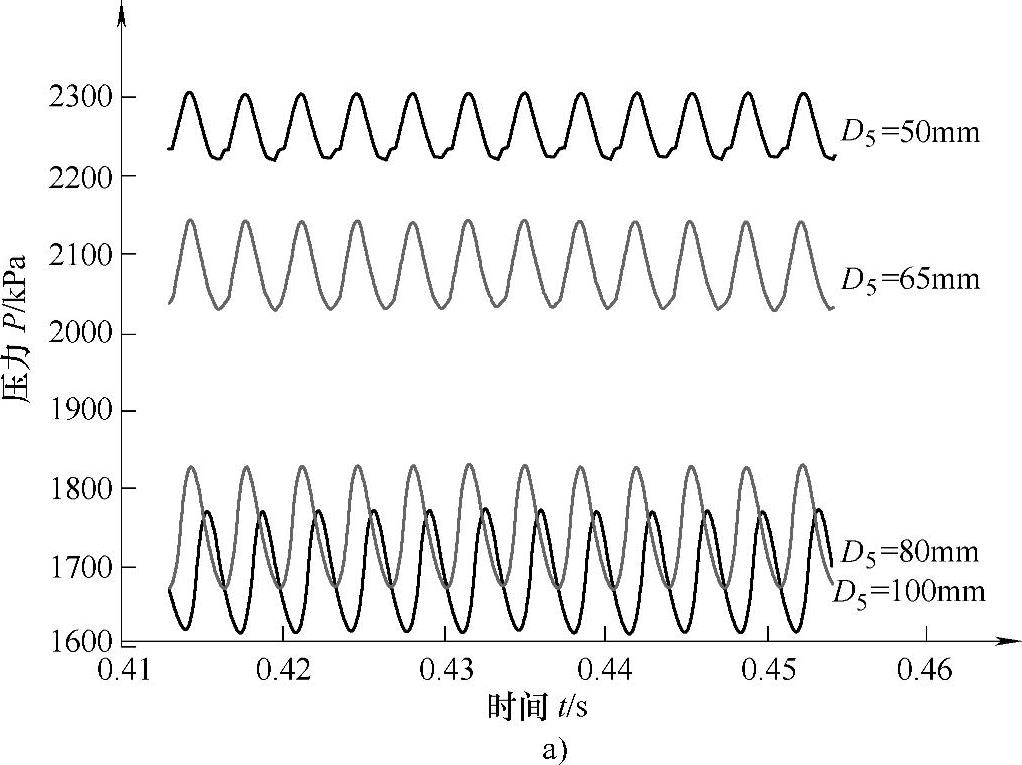

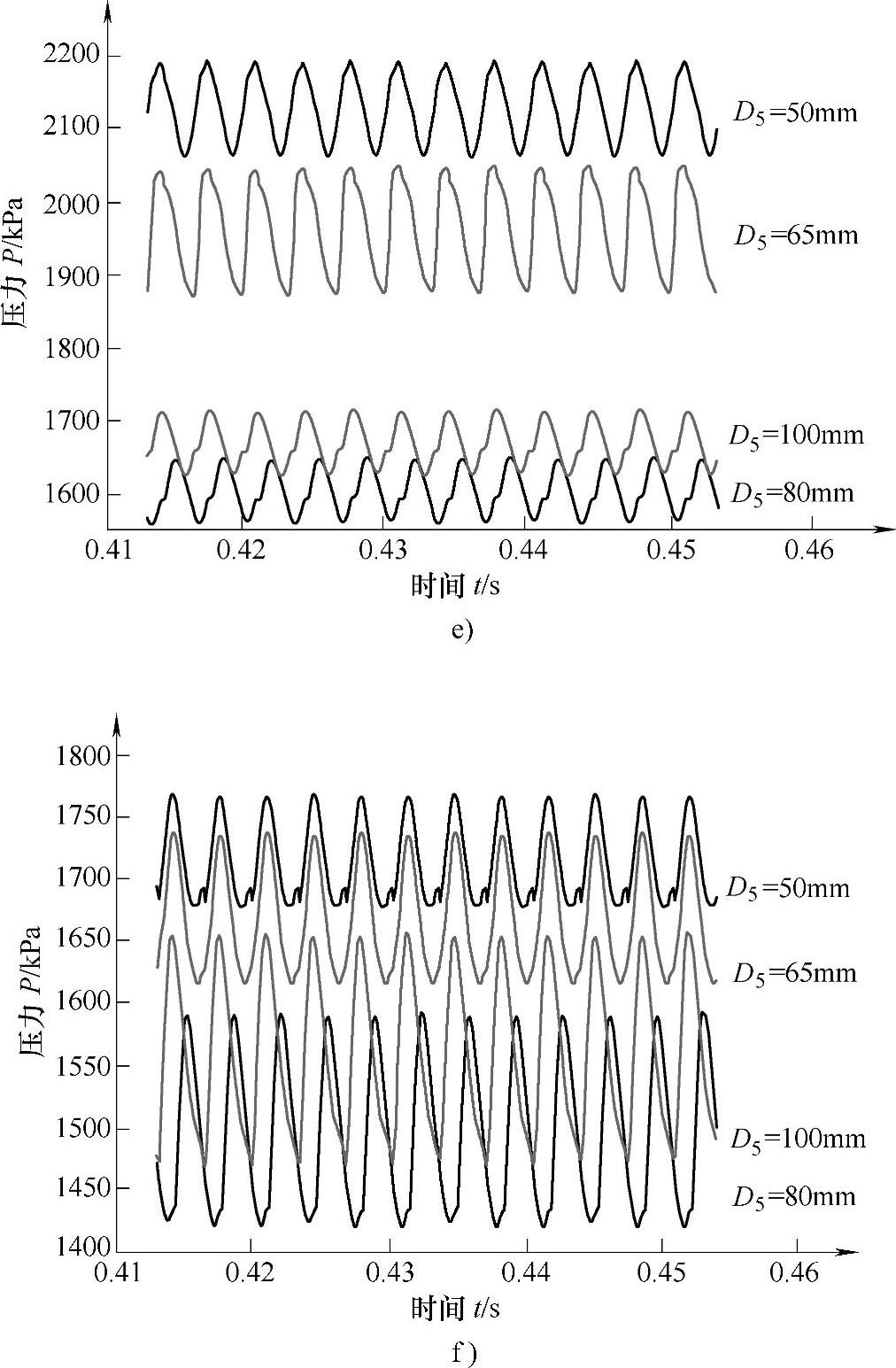

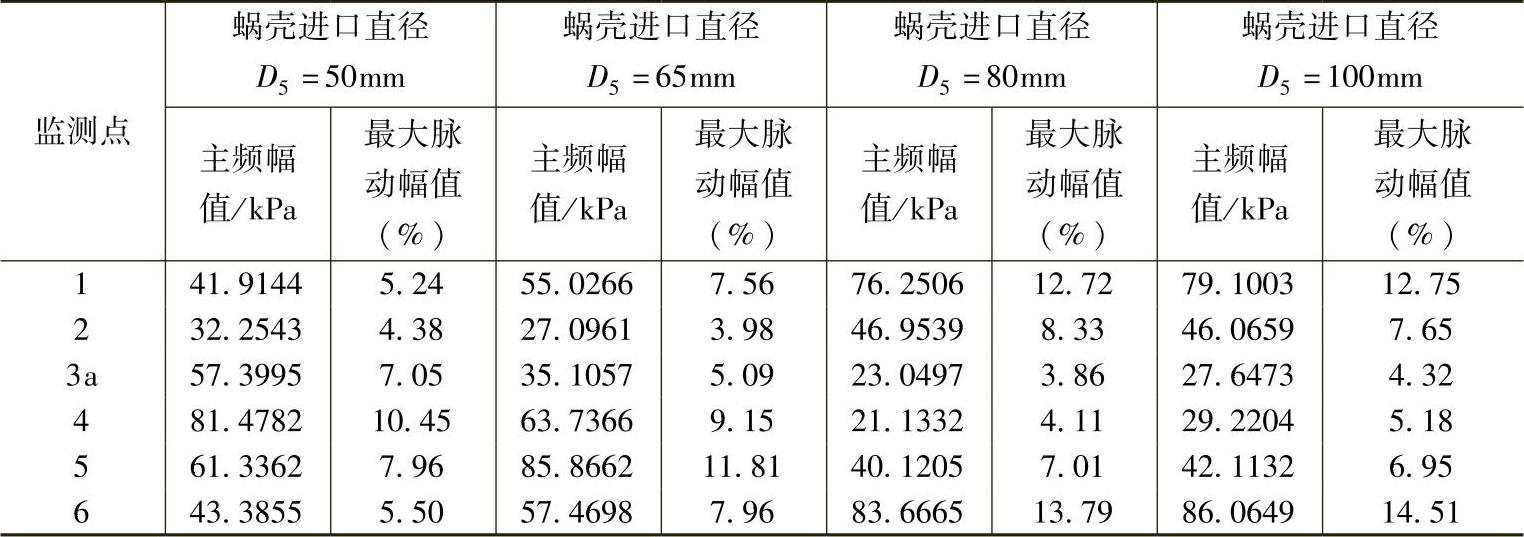

(1)蜗壳内周向压力脉动分析如图5⁃16所示为两个周期内在不同蜗壳进口截面下蜗壳内周向各监测点处的压力脉动时域图。由图5⁃16可以看出沿周向分布的各监测点处的压力在小蜗壳进口下随着蜗壳进口截面直径的增加而减小,而在大蜗壳进口下随着蜗壳进口截面直径的增加均增大。在蜗室的进口部分压力变化较小,而随着蜗室截面面积的减小,蜗室内压力逐渐减小。由图5⁃16还可以看出在一个周期内不同蜗壳进口截面下沿蜗壳周向的压力脉动数均等于叶轮叶片数。

图5⁃16 不同蜗壳进口截面下蜗壳内周向压力脉动时域图 a)监测点1

图5⁃16 不同蜗壳进口截面下蜗壳内周向压力脉动时域图(续)

b)监测点2 c)监测点3a d)监测点4

图5⁃16 不同蜗壳进口截面下蜗壳内周向压力脉动时域图(续)

e)监测点5 f)监测点6

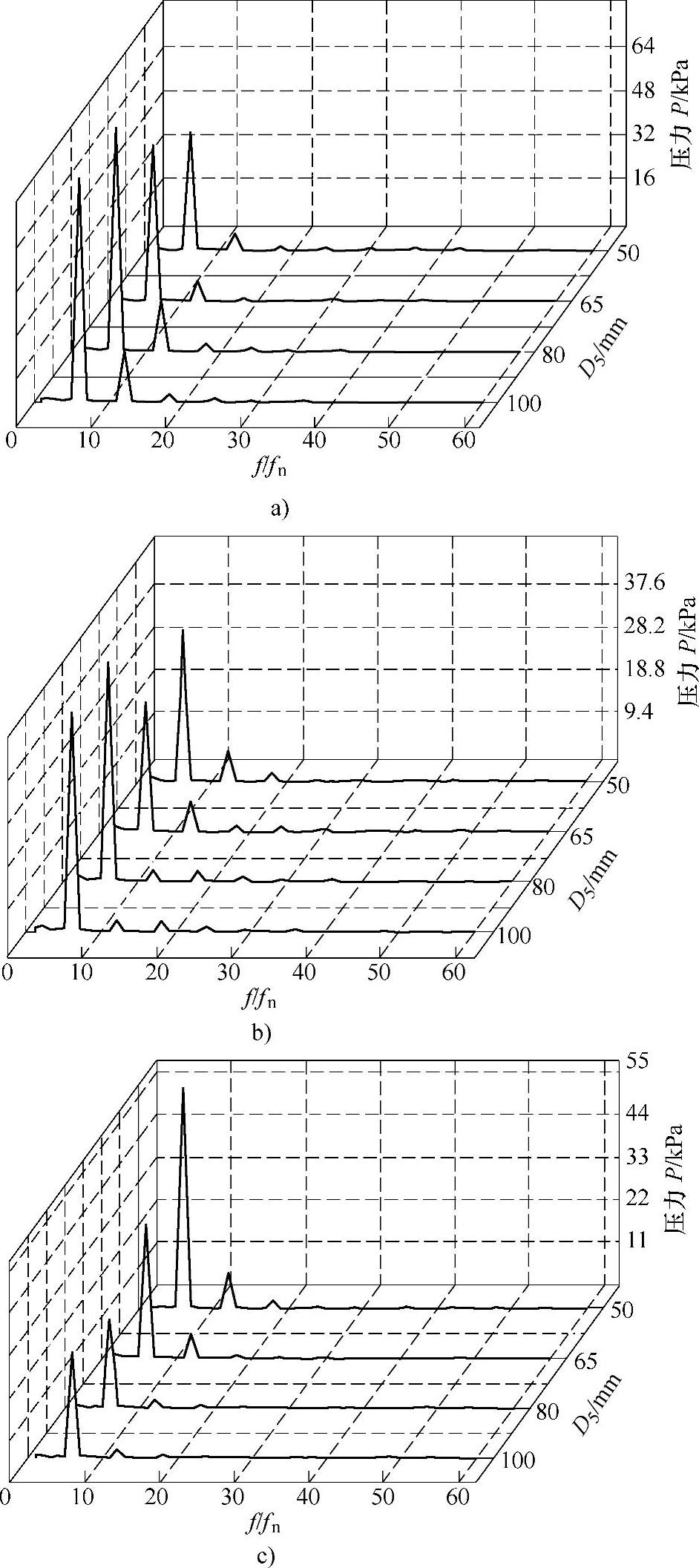

如图5⁃17所示为通过快速傅里叶变换得到的压力脉动频域图。

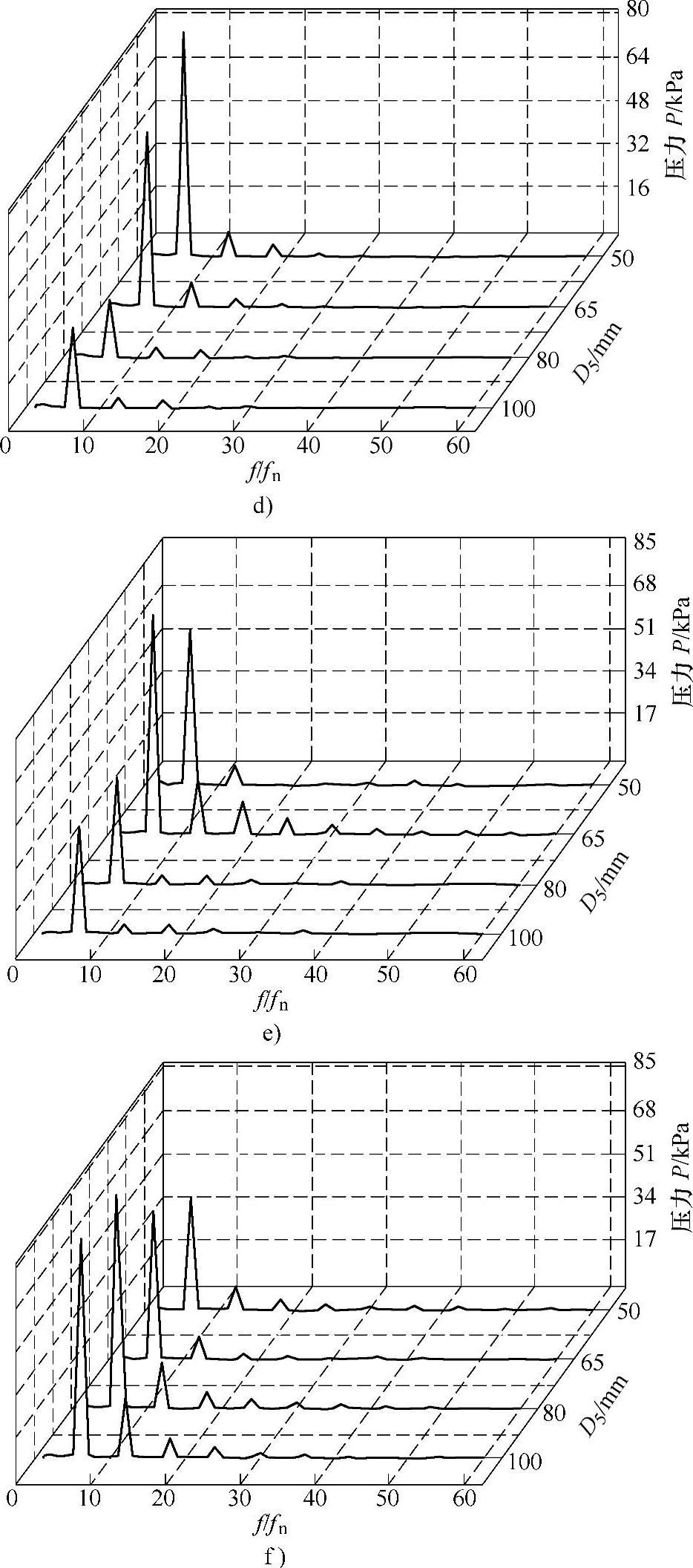

不同蜗壳进口截面下沿周向各监测点处的压力脉动主频幅值和最大脉动幅值见表5⁃4,表中最大脉动幅值由100×(Pmax-Pmin)/(ρgH)得到,其中Pmax和Pmin分别为最大和最小压力(Pa),ρ为介质密度(kg/m3),g为重力加速度(m/s2),H为液力透平的水头(m),下同。

图5⁃17 不同蜗壳进口截面下

a)监测点1 b)监测点2 c)监测点3a

注:fn为叶轮转动频率(Hz);

蜗壳内周向压力脉动频域图

d)监测点4 e)监测点5 f)监测点6

f为脉动频率(Hz),下同。

结合图5⁃16、图5⁃17和表5⁃4可以看出:由于蜗壳收缩管断面收缩率的影响在距离蜗壳收缩管较远的监测点3a、监测点4和监测点5处大蜗壳进口下的压力脉动幅值较小,这是因为由图5⁃4可知当蜗壳进口截面直径较大时这些监测点处的速度较小且其值变化不大,所以该处的压力脉动幅值受到叶轮动静相互干涉的影响较小,因此增大蜗壳进口截面直径可降低蜗室内的压力脉动幅值;而位于蜗壳收缩管出口附近的监测点1、监测点2和监测点6处小蜗壳进口下的压力脉动幅值较小,这是因为由图5⁃4可知蜗壳进口截面直径越小,收缩管的断面收缩率越小,从收缩管的进口到出口的速度变化就越小,导致隔舌附近的压力脉动幅值越小,这与表5⁃4中反映出的在隔舌处随着蜗壳进口截面直径的减小,压力脉动主频幅值和最大脉动幅值逐渐减小相一致,可见,要减小隔舌处的压力脉动幅值须减小蜗壳进口截面直径。当蜗壳进口截面直径等于50mm时监测点4处的压力脉动幅值最大;当蜗壳进口截面直径等于65mm时监测点5处的压力脉动幅值最大;当蜗壳进口截面直径等于80mm和100mm时监测点6处的压力脉动幅值最大。

表5⁃4 不同蜗壳进口截面下蜗壳内周向压力脉动的主频幅值和最大脉动幅值

由图5⁃17还可以看出在不同蜗壳进口截面下蜗壳内周向压力脉动主频均为290.70Hz,叶轮转速为2900r/min,叶轮转频为48.33Hz,因此在不同蜗壳进口截面下蜗壳内周向压力脉动主频均为转频的6倍。由于本章所选蜗壳的原进口截面直径等于80mm,因此由表5⁃4可知当蜗壳进口截面直径分别等于50mm、65mm和100mm时蜗壳内最大压力脉动主频幅值等于原进口截面下蜗壳内最大压力脉动主频幅值的0.97倍、1.03倍和1.03倍,最大脉动幅值等于原进口截面下蜗壳内最大脉动幅值的0.76倍、0.86倍和1.05倍。可见,当蜗壳进口截面直径较大时蜗壳内的最大脉动幅值较大。

(2)蜗壳内径向压力脉动分析如图5⁃18所示为通过数理统计的方法得到的两个周期内在不同蜗壳进口截面下蜗壳内径向各监测点处最优工况下的压力脉动时域图。从图5⁃18可以看出距离叶轮越近蜗室内压力越小。

图5⁃18 不同蜗壳进口截面下蜗壳内径向压力脉动时域图

a)监测点3a b)监测点3b c)监测点3c

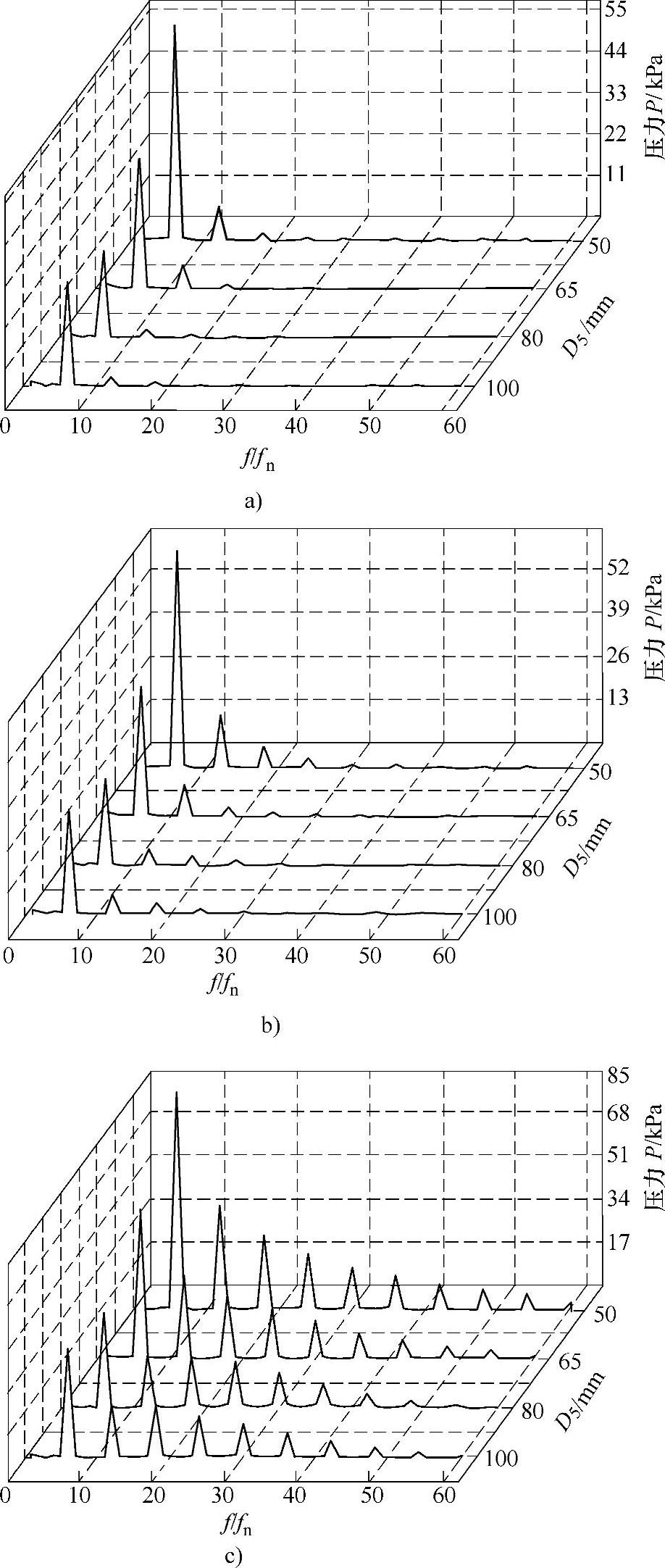

图5⁃19 不同蜗壳进口截面下蜗壳内径向压力脉动频域图

a)监测点3a b)监测点3b c)监测点3c

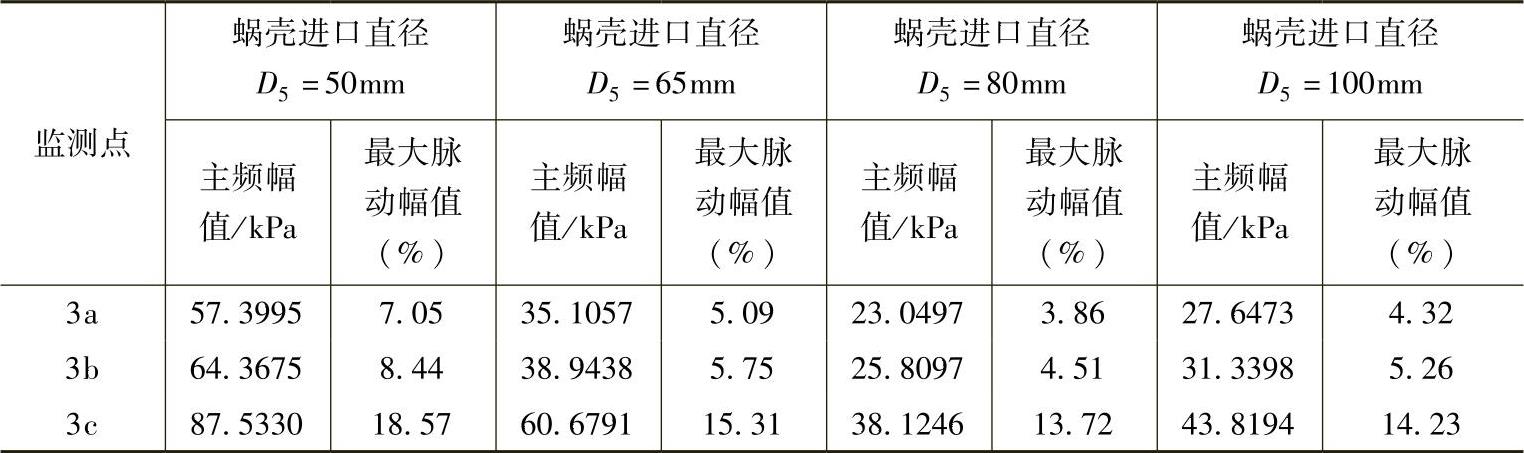

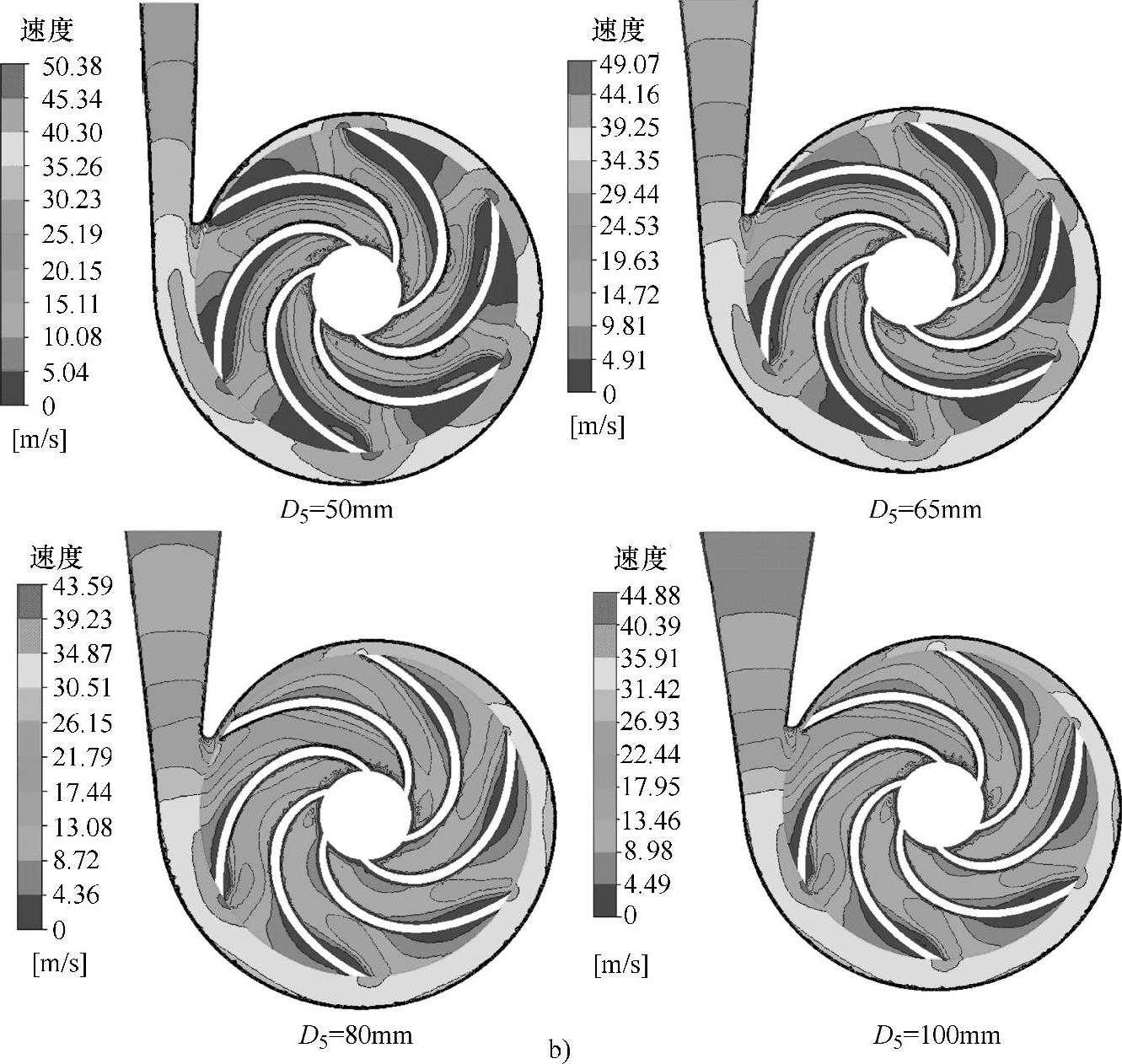

如图5⁃19所示为通过快速傅里叶变换得到的最优工况下的压力脉动频域图。不同蜗壳进口截面下沿径向各监测点处最优工况下的压力脉动主频幅值和最大脉动幅值见表5⁃5。

表5⁃5 不同进口截面下蜗壳内径向压力脉动的主频幅值和最大脉动幅值

结合图5⁃18、图5⁃19和表5⁃5可以看出在不同蜗壳进口截面下,距离叶轮越近压力脉动主频幅值和次主频幅值越大,最大脉动幅值也越大,这主要是由于距离叶轮越近叶轮动静相互干涉的影响就越大,因为流场内的动静相互干涉、涡流、回流等因素对压力脉动都有较大的影响。由前面的研究可知:不同的蜗壳进口截面对液力透平的性能有不同的影响,对应叶轮在相对于蜗壳旋转时引起的尾迹效应和势流效应也不相同,而尾迹效应和势流效应是叶轮动静相互干涉的两种不同机理,所以不同的蜗壳进口截面最终将影响蜗壳内的压力脉动。

由于在不同蜗壳进口截面下蜗壳内压强和速度的变化也不相同,由图5⁃4可知在监测点3a、3b和3c处有不同的速度,可以看出距离叶轮越近速度越大,叶轮动静相互干涉越强,所以压力脉动幅值也就越大,这和上述分析相一致。由图5⁃4还可以看出在小蜗壳进口下从监测点3a到3c处速度变化较大,且叶轮进口存在尾迹效应,所以叶轮动静相互干涉较强,故对应的压力脉动幅值也大于大蜗壳进口下的压力脉动幅值,这也与图5⁃19中压力脉动的变化相一致。

由表5⁃5可知当蜗壳进口直径分别等于50mm、65mm和100mm时径向的最大压力脉动主频幅值是原进口截面下径向最大压力脉动主频幅值的2.30倍、1.59倍和1.15倍,最大脉动幅值是原进口截面下蜗壳内最大脉动幅值的1.35倍、1.12倍和1.04倍,可见,当蜗壳进口截面直径等于50mm时,蜗壳内径向的压力脉动最大。

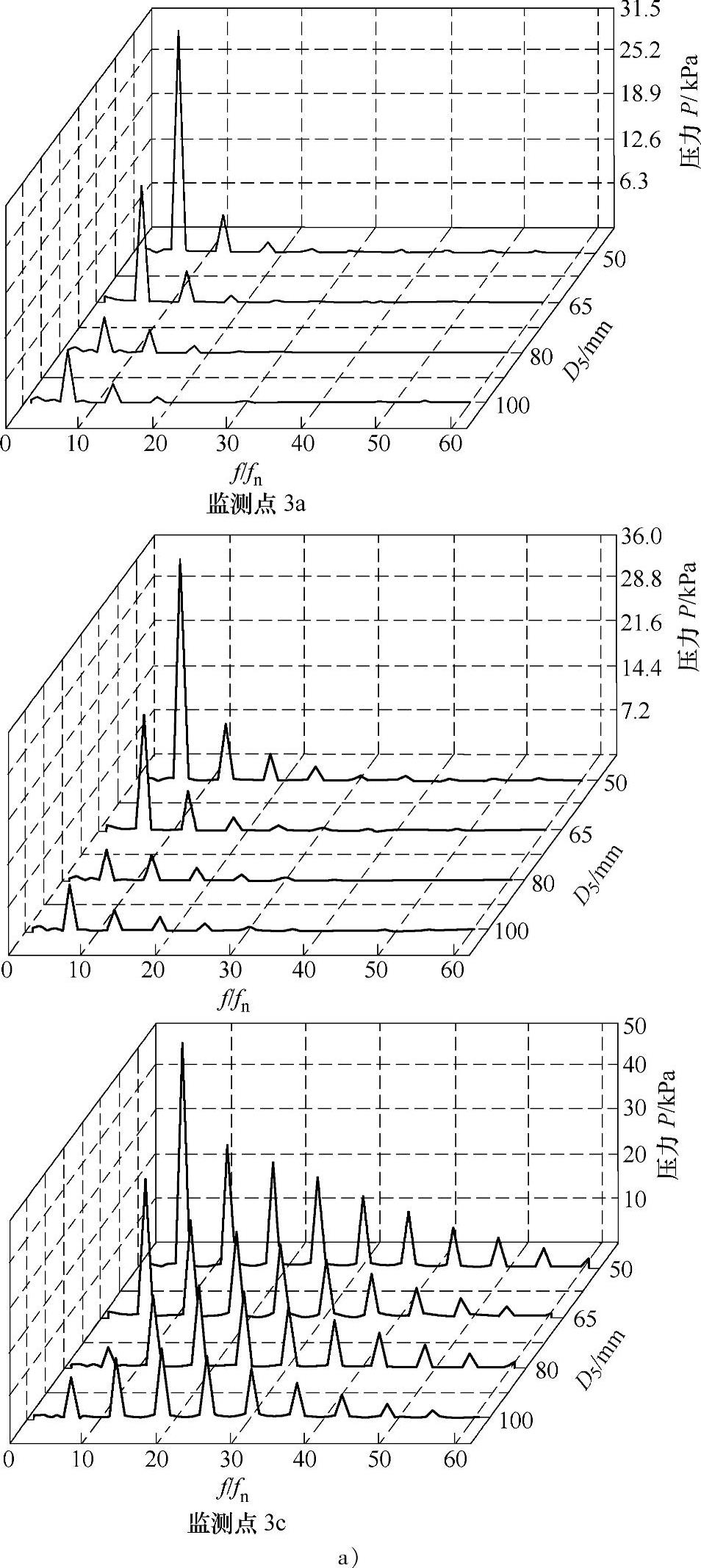

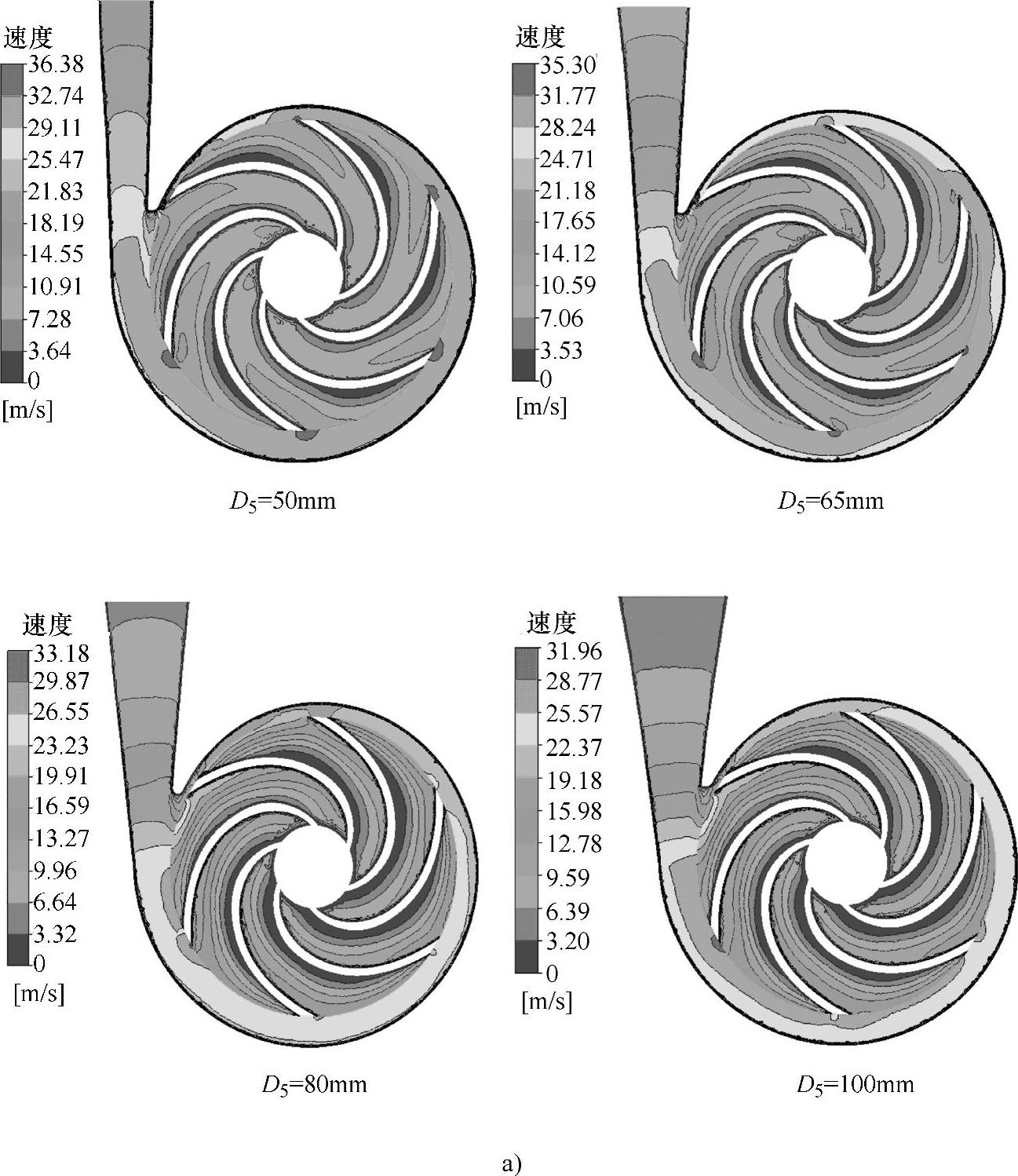

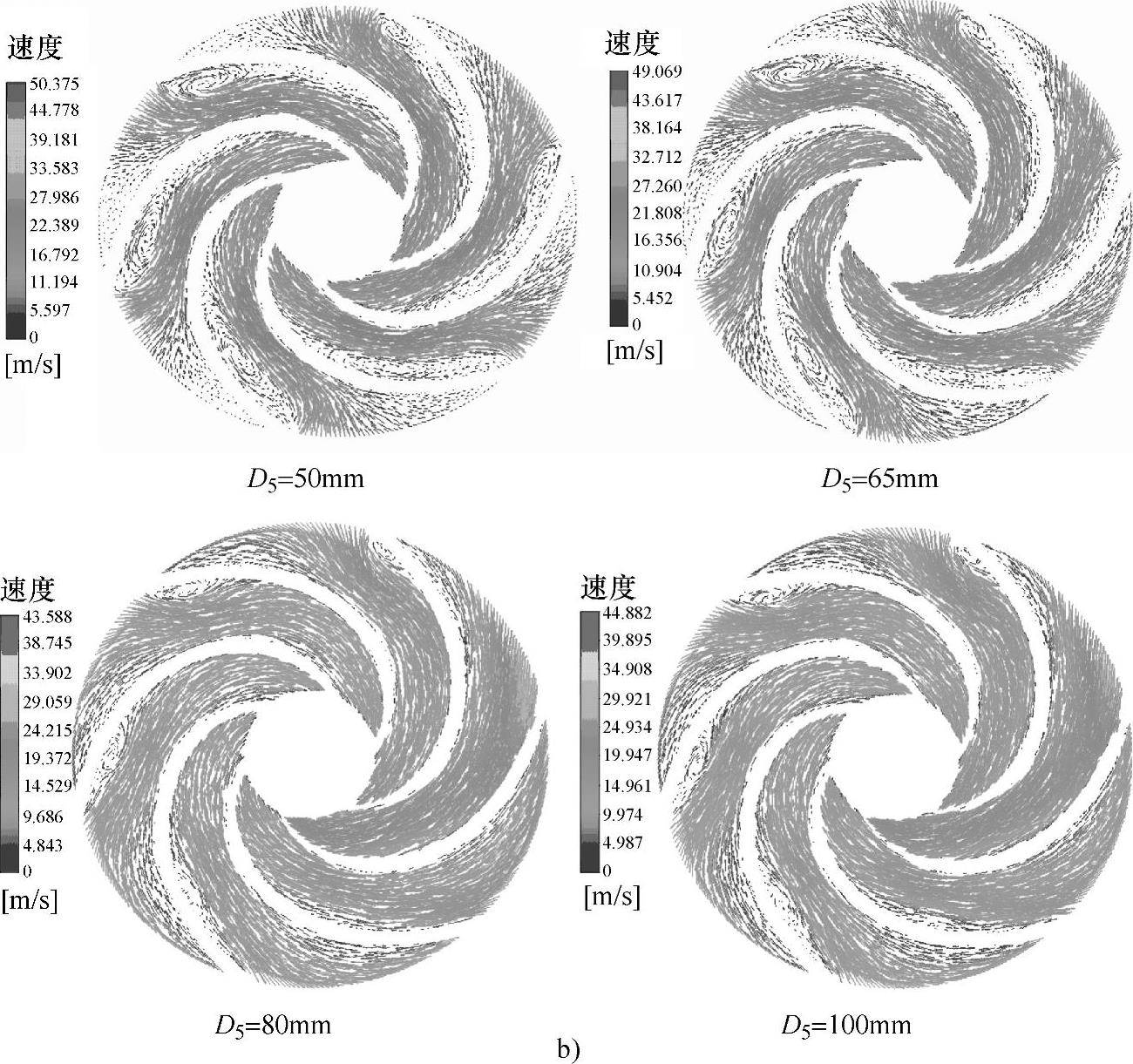

(3)不同流量下蜗壳内压力脉动分析如图5⁃20所示为通过快速傅里叶变换得到的蜗壳内径向3个监测点处在非设计工况下的压力脉动频域图。如图5⁃21所示为非设计工况下液力透平内的速度分布。如图5⁃22所示为非设计工

图5⁃20 非设计工况下蜗壳内

a)小流量(0.86QBEP)

注:QBEP为最优工况的

(https://www.xing528.com)

(https://www.xing528.com)

压力脉动频域图

b)大流量(1.14QBEP) 流量(m3/h),下同。

况下液力透平内的速度矢量图。不同流量下蜗壳内压力脉动的主频幅值和最大脉动幅值见表5⁃6。由表5⁃6可以看出当蜗壳进口截面直径等于50mm时在不同流量下径向各监测点处的压力脉动主频幅值和最大脉动幅值最大,可见,蜗壳进口截面直径太小将使液力透平蜗壳内的压力脉动增强,这不利于液力透平稳定运行。

图5⁃21 非设计工况下液力透平内的速度分布

a)小流量下速度分布 (彩图见书后插页)

图5⁃21 非设计工况下液力透平内的速度分布(续)

b)大流量下速度分布 (彩图见书后插页)

表5⁃6 不同流量下蜗壳内压力脉动的主频幅值和最大脉动幅值

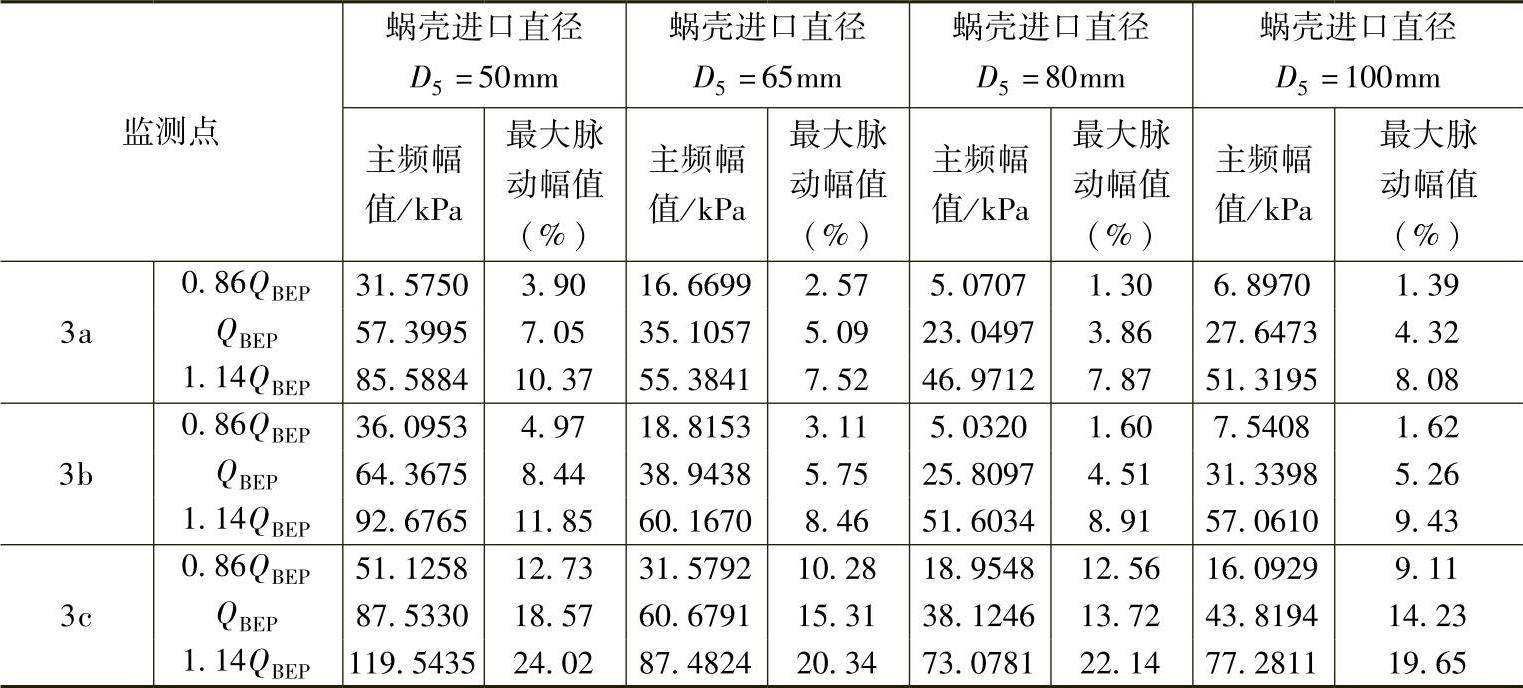

从图5⁃20可知小流量时小蜗壳进口下的压力脉动主频幅值大于大蜗壳进口下的主频幅值,这是因为由图5⁃21和图5⁃22可知小流量时小蜗壳进口下蜗壳内径向速度较大,又在大蜗壳进口下叶轮内液流流动较小蜗壳均匀,且在小蜗壳进口下在叶轮进口出现尾迹效应,这些都将导致小蜗壳进口下叶轮动静相互干涉加强,即小蜗壳进口下在小流量时蜗壳内径向压力脉动主频幅值较大。

随着流量的增加,由图5⁃19可知在最优工况时仍然是小蜗壳进口下的压力脉动主频幅值较大,但与小流量时相比大小蜗壳进口下的压力脉动主频幅值之间的差值逐渐减小,这是因为结合图5⁃4和图5⁃5可知在最优工况下除了小蜗壳进口时蜗壳径向速度较大之外,其叶片进口背面还出现与叶轮旋转方向相同的漩涡,且叶轮旋转时引起的尾迹效应越来越明显,所以叶轮动静相互干涉作用越强,故随着流量的增加蜗壳内径向的压力脉动主频幅值逐渐增加。由于随着流量的增加在大蜗壳进口下叶轮进口也出现尾迹效应,所以大蜗壳进口下叶轮动静相互干涉作用也开始增强,即大蜗壳进口下蜗壳内径向的压力脉动主频幅值也开始增加。

图5⁃22 非设计工况下液力透平内的速度矢量图

a)小流量下速度矢量图 (彩图见书后插页)

图5⁃22 非设计工况下液力透平内的速度矢量图(续)

b)大流量下速度矢量图 (彩图见书后插页)

随着流量的继续增加,虽然小蜗壳进口下蜗壳内径向压力脉动主频幅值较大,但与大蜗壳进口下的压力脉动主频幅值的差值已越来越小,结合图5⁃21、图5⁃22可以看出,在大流量时小蜗壳进口下叶片进口背面的漩涡已经扩展到距离叶片出口大概叶片长度三分之二的位置,且叶轮进口的尾迹效应非常明显,此时,在大蜗壳进口下叶片进口背面也出现与叶轮旋转方向相同的漩涡,且叶轮进口也出现较为明显的尾迹效应,又由于在大流量下蜗壳内的速度变大,这些导致叶轮动静相互干涉作用强度增加,即蜗壳内的径向压力脉动主频幅值继续增加,且使大小蜗壳进口截面下蜗壳内的压力脉动主频幅值的差值更小,这也与图5⁃20b的结果相一致。可见,在不同流量不同蜗壳进口截面下液力透平内出现不同的压力脉动规律。

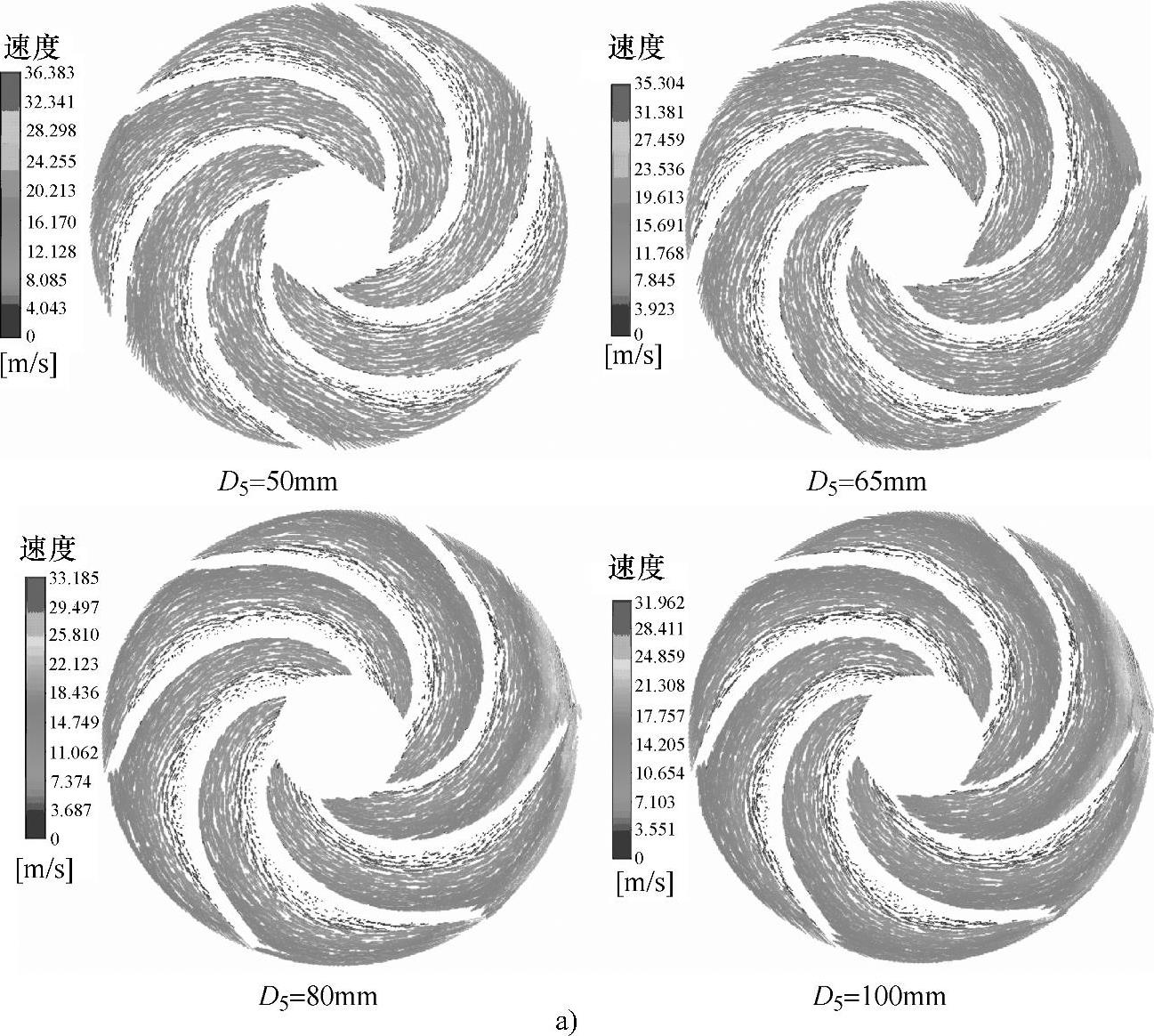

3.叶轮内压力脉动分析

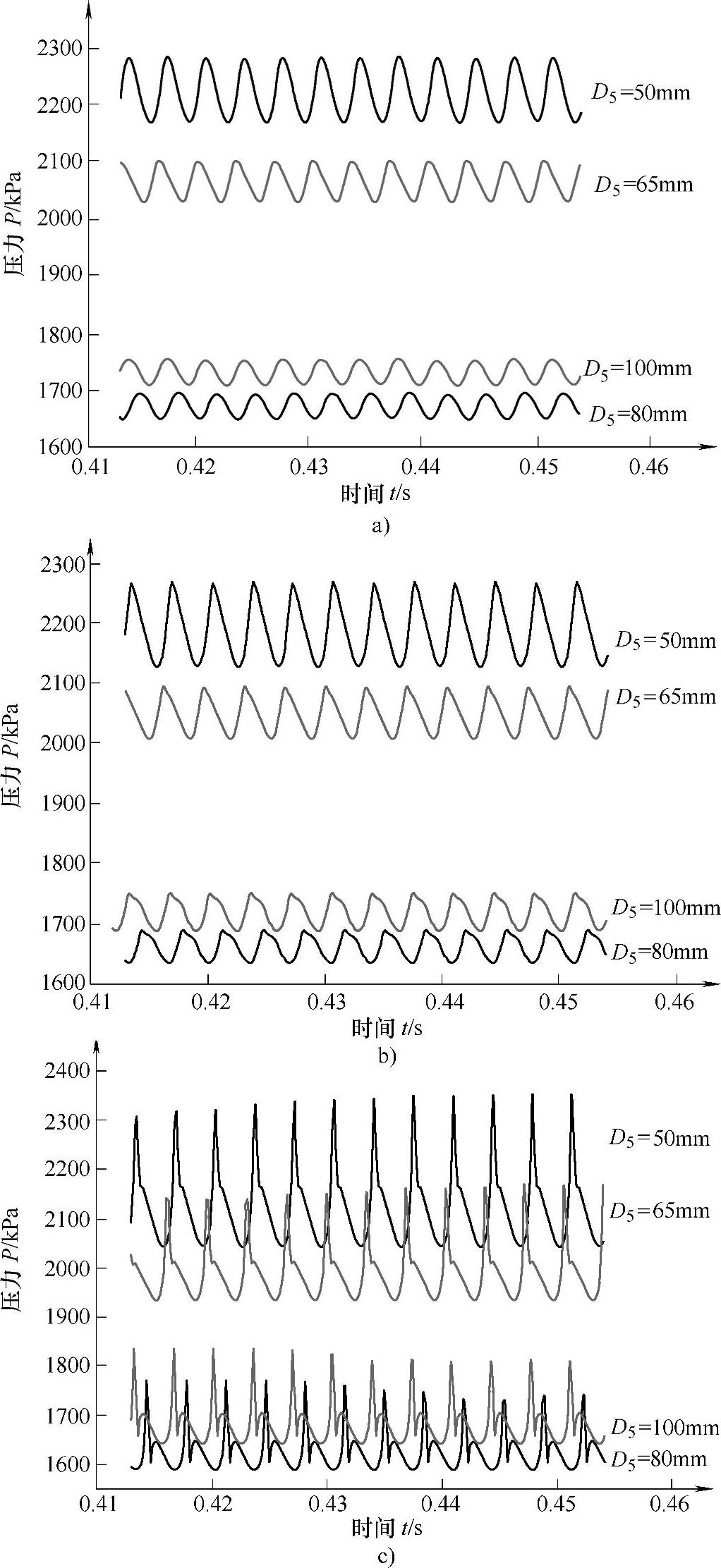

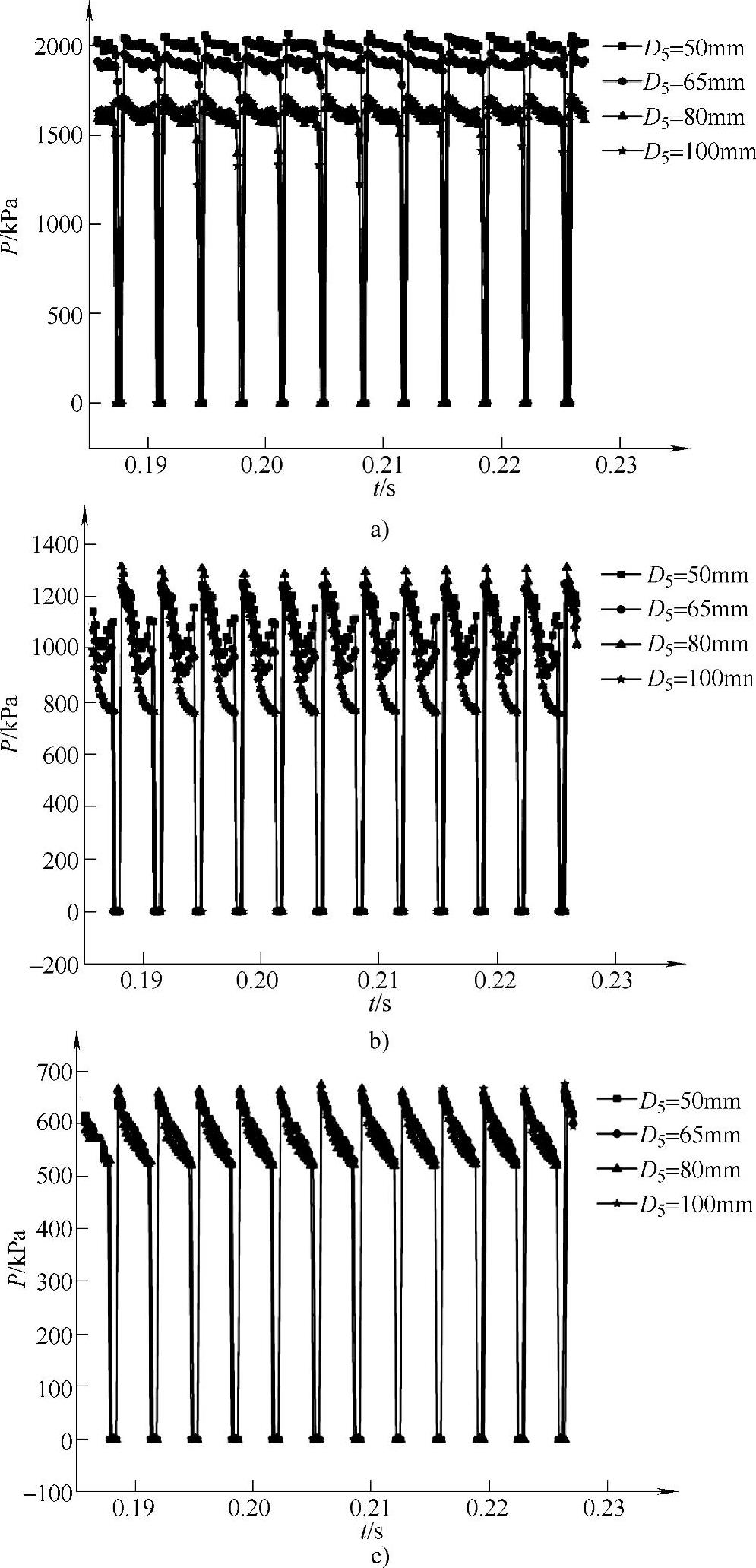

如图5⁃23所示为两个周期内叶轮中3个监测点处的压力脉动时域图。由图5⁃23可以看出在不同蜗壳进口截面下在一个周期内压力脉动数也等于叶片数,且在叶轮内不同蜗壳进口截面下压力脉动的差异在同一时刻从进口到出口逐渐减小。在同一蜗壳进口截面下从叶轮流道进口到出口各监测点处的压力逐渐减小。

图5⁃23 叶轮内各个监测点压力脉动时域图

a)监测点7 b)监测点8 c)监测点9

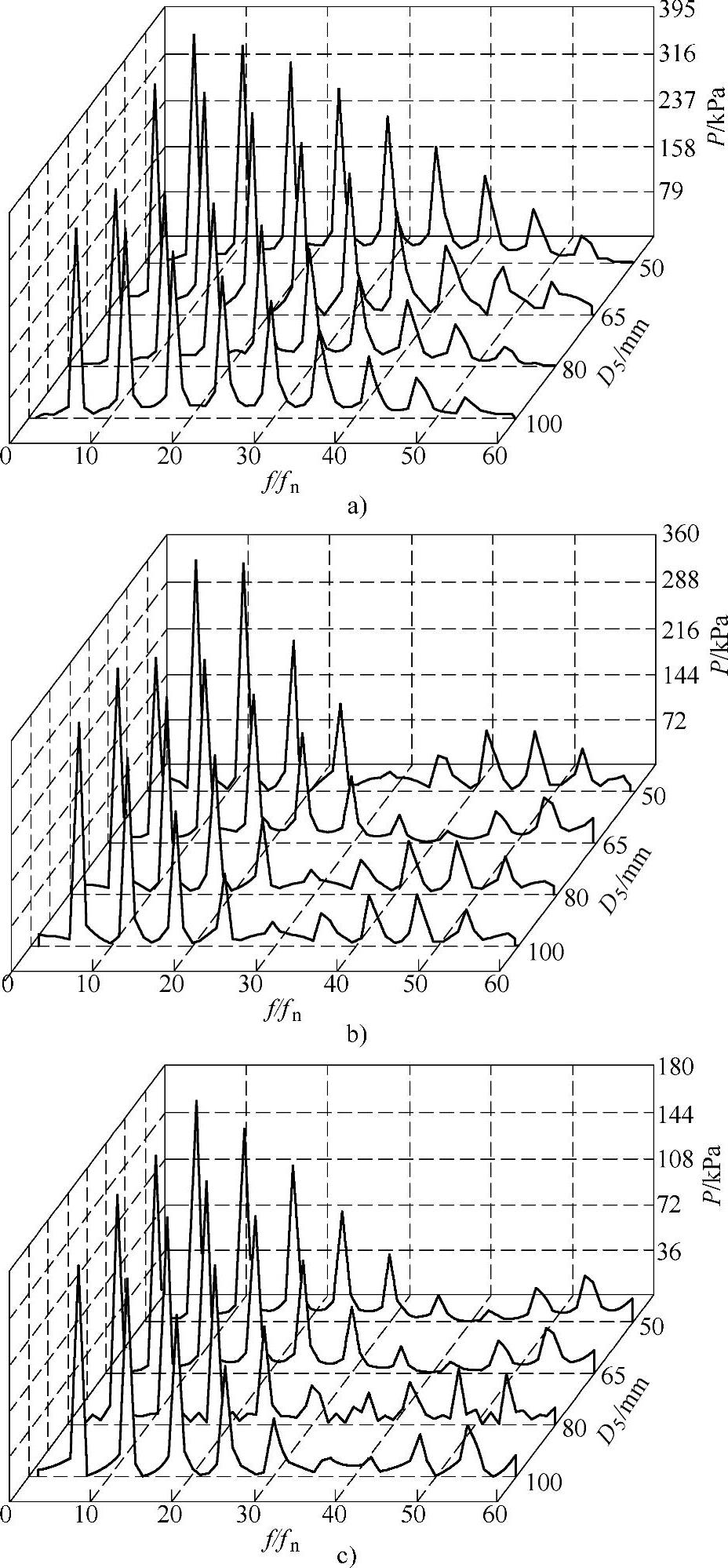

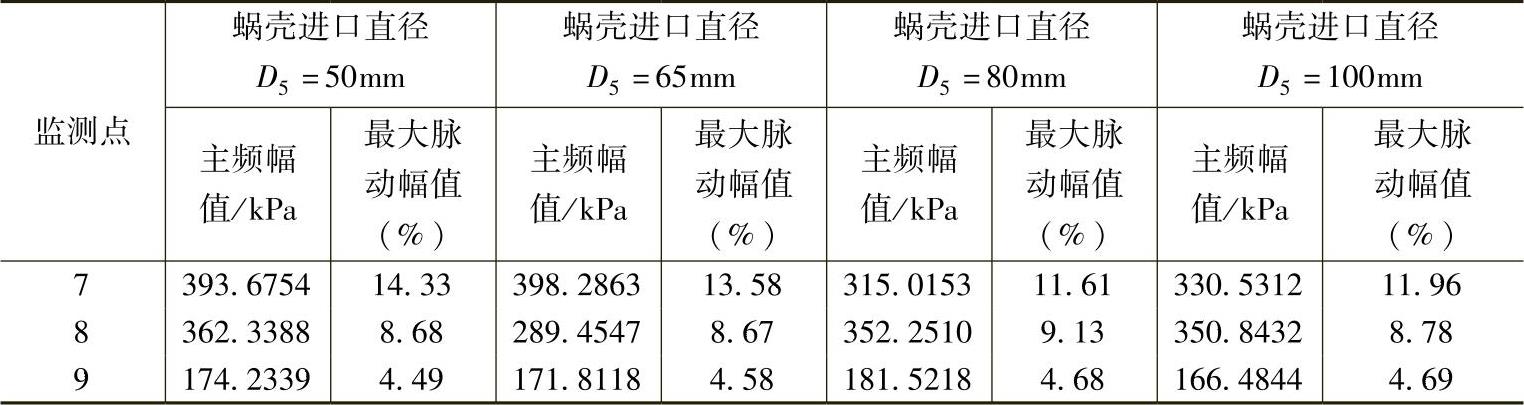

如图5⁃24所示为通过快速傅里叶变换得到的压力脉动频域图。在不同蜗壳进口截面下叶轮中3个监测点处的压力脉动主频幅值和最大脉动幅值见表5⁃7。

图5⁃24 叶轮内压力脉动频域图

a)监测点7 b)监测点8 c)监测点9

表5⁃7 不同蜗壳进口截面下叶轮内压力脉动的主频幅值和最大脉动幅值

结合图5⁃23、图5⁃24和表5⁃7可以看出:叶轮内的压力脉动明显强于蜗壳内的压力脉动,当蜗壳进口截面直径分别等于50mm、65mm、80mm和100mm时叶轮内的最大压力脉动幅值分别为蜗壳内相应最大压力脉动幅值的11.55倍、10.86倍、9.66倍和8.98倍;当蜗壳进口截面直径等于50mm和65mm时叶轮进口的压力脉动最大;当蜗壳进口截面直径等于80mm和100mm时叶轮中间位置的压力脉动最大。

由图5⁃24可知在不同蜗壳进口截面下叶轮内压力脉动主频均为288Hz,叶轮转速为2900r/min,叶轮转频为48.33Hz,因此在不同蜗壳进口截面下叶轮内压力脉动主频均为转频的6倍。由表5⁃7可知在不同蜗壳进口截面下从流道进口到出口叶轮内最大脉动幅值逐渐减小。当蜗壳进口截面直径分别等于50mm、65mm和100mm时叶轮内最大压力脉动主频幅值等于原蜗壳进口截面下叶轮内最大压力脉动主频幅值的1.12倍、1.13倍和0.996倍,最大脉动幅值等于原蜗壳进口截面下叶轮内最大脉动幅值的1.23倍、1.17倍和1.03倍。可见,减小蜗壳进口截面直径对叶轮内压力脉动的影响较大,而增加蜗壳进口截面直径对叶轮内压力脉动影响较小。

4.尾水管内压力脉动分析

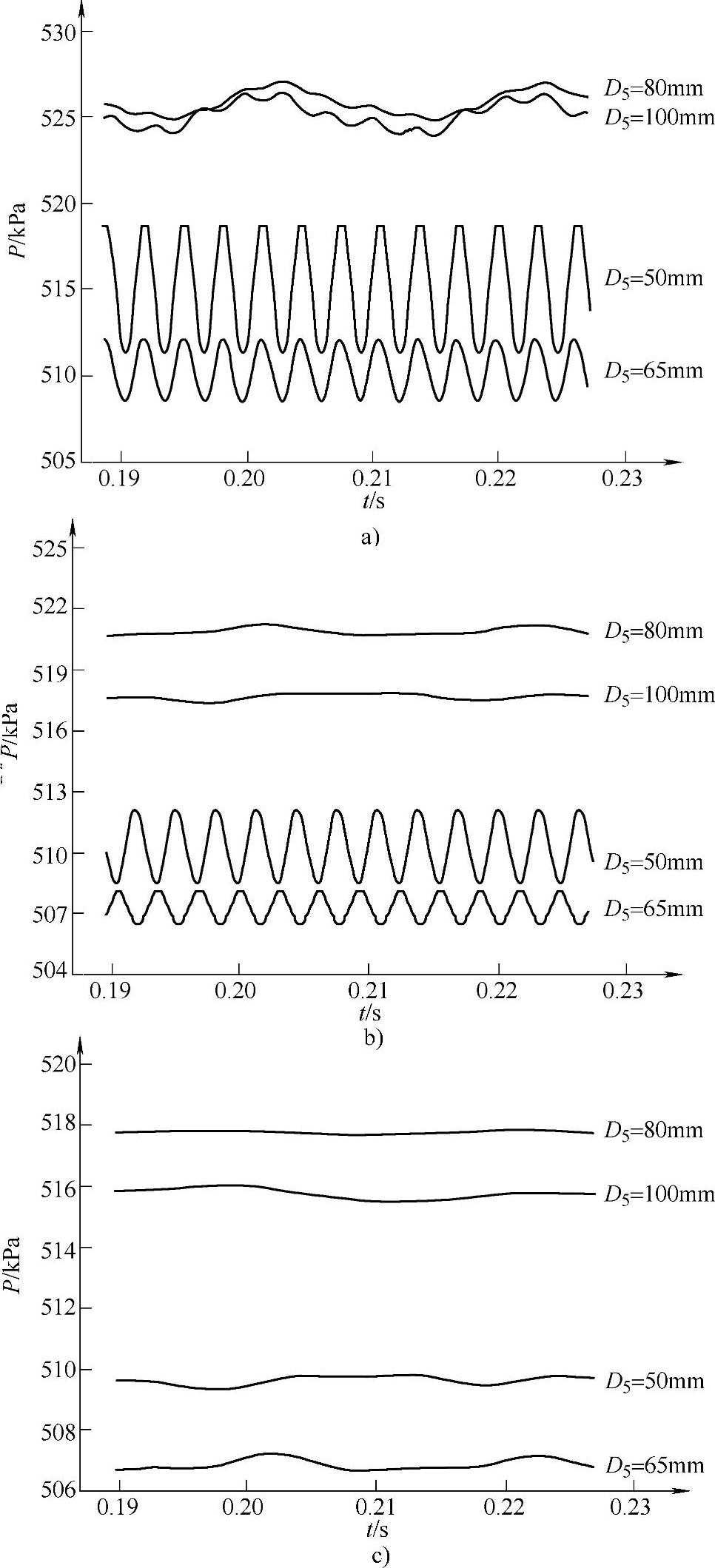

如图5⁃25所示为两个周期内液力透平的尾水管内各监测点处的压力脉动时域图。由图5⁃25可以看出在同一蜗壳进口截面下从尾水管进口到出口各监测点处的压力逐渐减小,压力脉动也逐渐减弱。

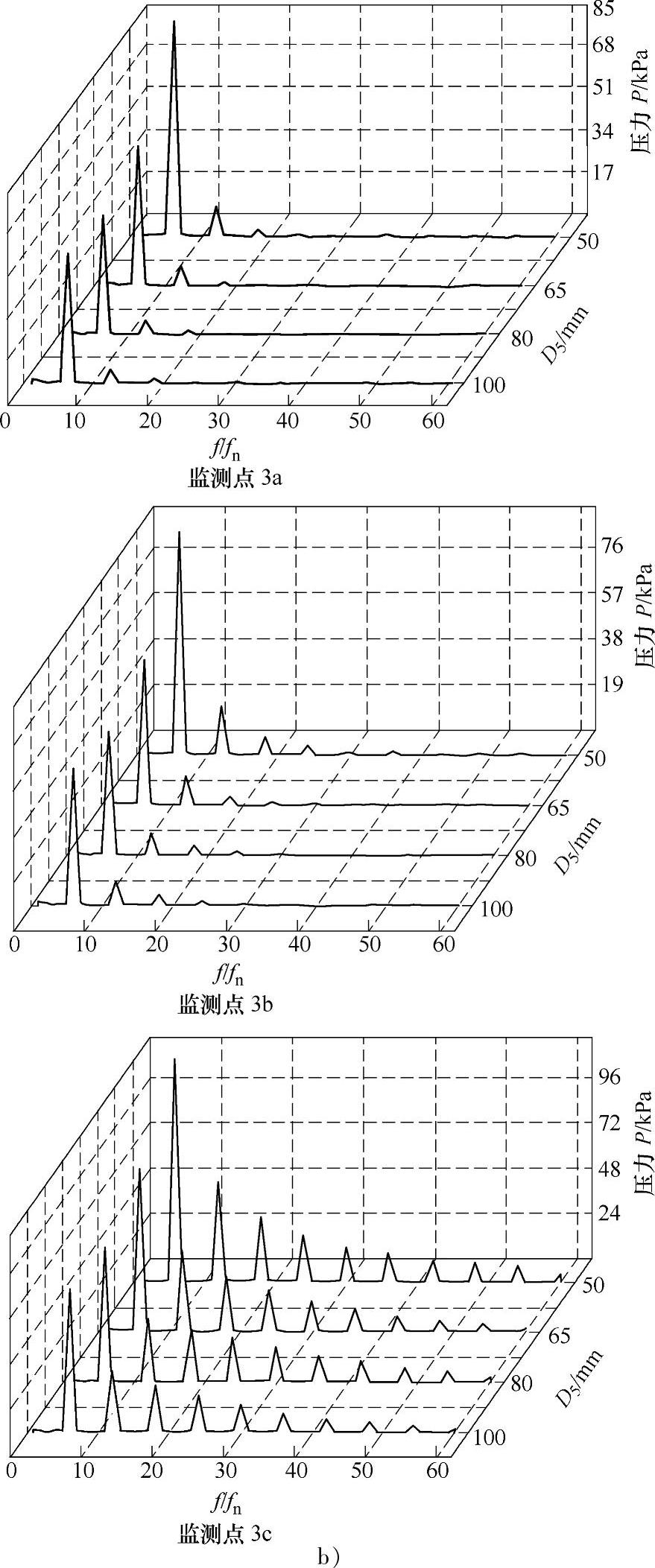

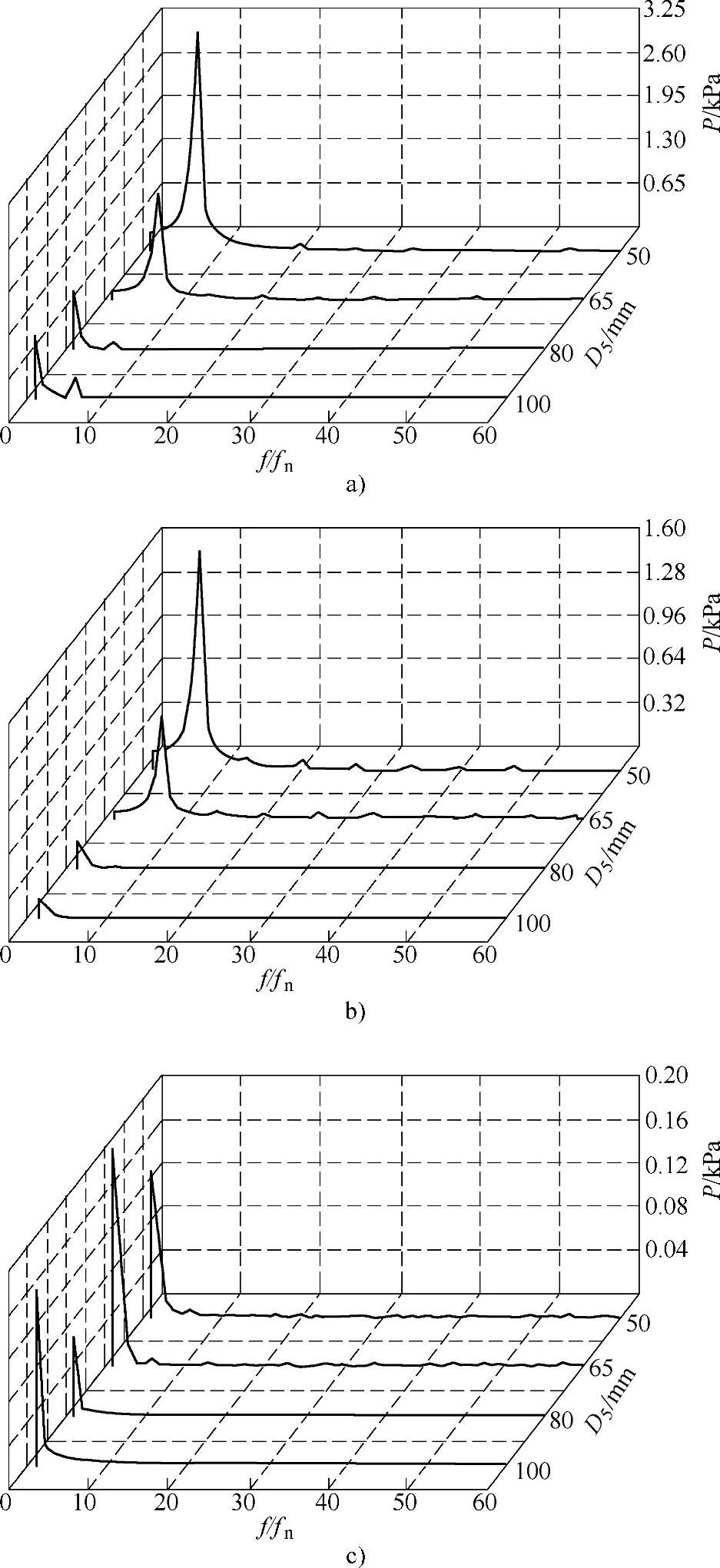

如图5⁃26所示为通过快速傅里叶变换得到的压力脉动频域图。

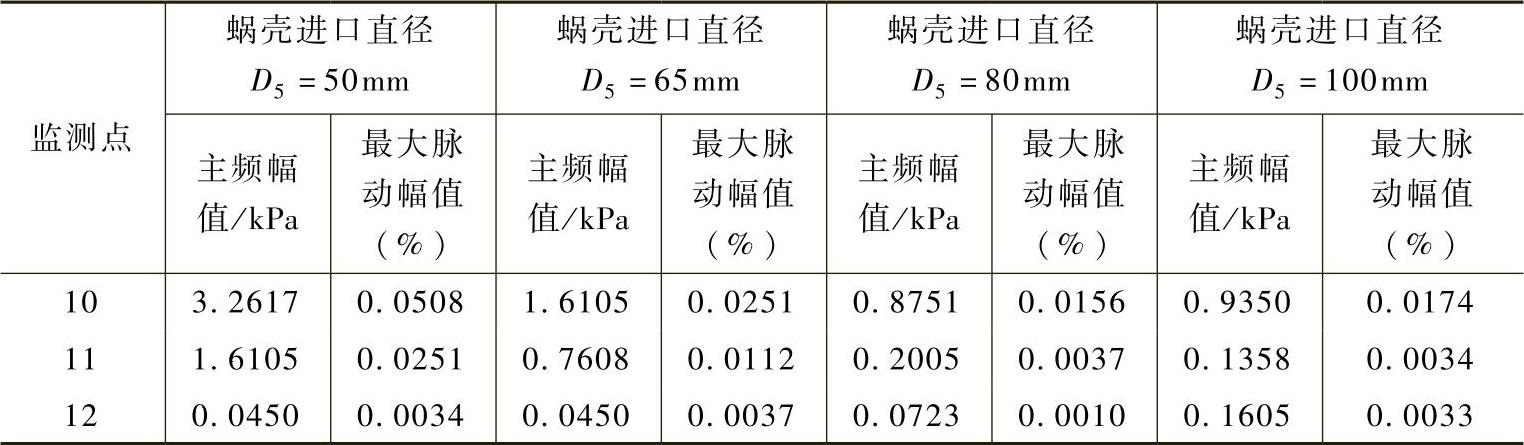

不同蜗壳进口截面下尾水管内各监测点处的压力脉动主频幅值和最大脉动幅值见表5⁃8。

结合图5⁃25、图5⁃26和表5⁃8可以看出:尾水管内的压力脉动弱于蜗壳和叶轮内的压力脉动,在尾水管进口处小蜗壳进口下的压力脉动幅值最大,且脉动数等于叶轮叶片数,说明在小蜗壳进口下尾水管进口处的压力脉动主要受叶轮动静相互干涉作用的影响,而在尾水管进口处大蜗壳进口下的压力脉动数不再等于叶轮叶片数,说明在大蜗壳进口下尾水管进口的压力脉

图5⁃25 尾水管内压力脉动时域图

a)监测点10 b)监测点11 c)监测点12

图5⁃26 尾水管内压力脉动频域图

a)监测点10 b)监测点11 c)监测点12

表5⁃8 不同蜗壳进口截面下尾水管内压力脉动的主频幅值和最大脉动幅值

动主要受液流流动状态的影响,随着距离尾水管进口越远,尾水管内的压力脉动受到叶轮动静相互干涉作用的影响逐渐减小,而受到液流流动状态的影响相对增加。

当蜗壳进口截面直径分别等于50mm、65mm、80mm和100mm时尾水管内的最大脉动幅值分别为蜗壳内最大压力脉动幅值的0.04倍、0.02倍、0.01倍和0.01倍。由图5⁃26还可以看出在大蜗壳进口下尾水管内压力脉动主频均等于叶轮转频。由表5⁃8还可以看出在不同蜗壳进口截面下从尾水管进口到出口最大脉动幅值逐渐减小。当蜗壳进口截面直径分别等于50mm、65mm和100mm时尾水管内最大压力脉动主频幅值分别等于原进口截面下尾水管内最大压力脉动主频幅值的3.73倍、1.84倍和1.07倍,最大脉动幅值等于原进口截面下尾水管内最大脉动幅值的3.26倍、1.61倍和1.12倍。可见,虽然减小蜗壳进口截面直径可使尾水管内压力脉动幅值增加,但相比其他各过流部件内的压力脉动幅值,在任一蜗壳进口截面下尾水管内的压力脉动幅值均很小。

由于压力脉动是流场内动静相互干涉、涡流、回流等诸多因素相互作用的外在动态反映,对于不同的蜗壳进口截面有不同的液力透平性能,而不同的液力透平性能在各过流部件内反映出不同的压力脉动,压力脉动程度的大小将影响液力透平运行的稳定性,所以蜗壳进口截面也将间接影响液力透平的稳定运行。综合本章的研究可以看出:为了使液力透平能够较稳定的运行,需适当减小液力透平进口截面面积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。