1.液压悬挂的软件分析

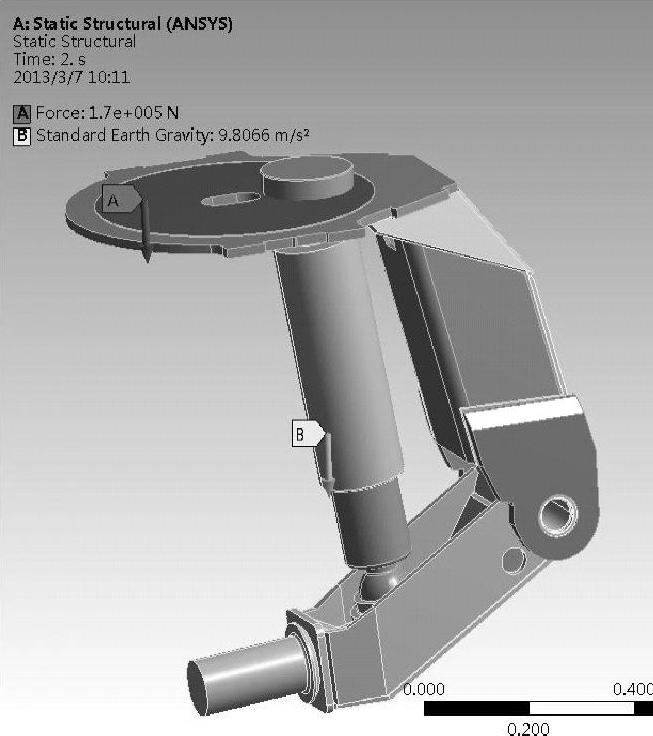

利用ANSYS软件对液压悬挂系统进行静态分析以检查悬挂的受力情况,查看是否由于受力过大发出杂声,即把17t载荷加载到液压悬挂系统上,不考虑惯性和阻尼的影响,从而对结构的刚度和强度进行校核。首先将进行必要的简化和处理,并导入到ANSYS中,进入ANSYS_Workbench分析环境,指定分析类型为静态分析(Static Structural),指定材料为Q345,并定义边界约束条件,根据实际工作情况对液压悬挂进行受力分析,约束悬挂架与悬挂平衡臂连接处和与柱塞缸连接处的位移。接着进行载荷加载,取重力加速度为9.8m/s2,则系统能计算出整个悬挂的自重,再加载17t的额定载荷,如图6-28所示。

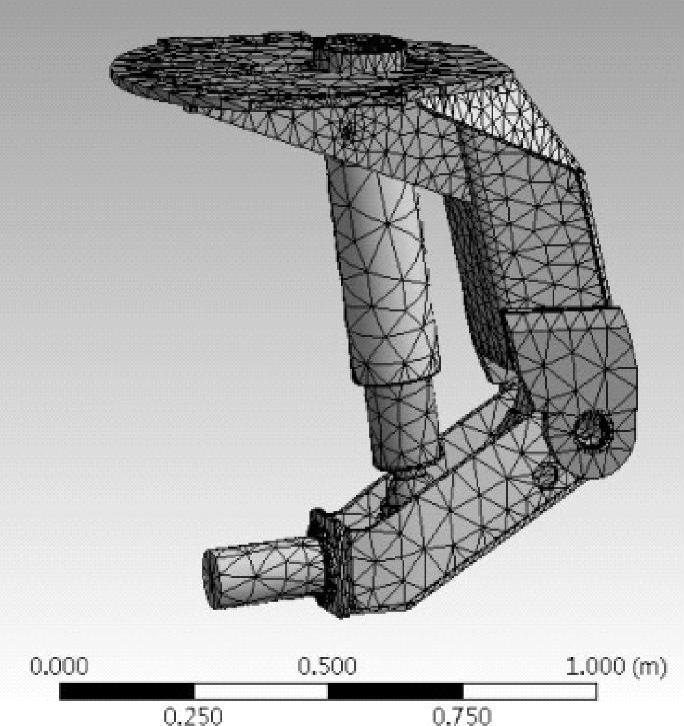

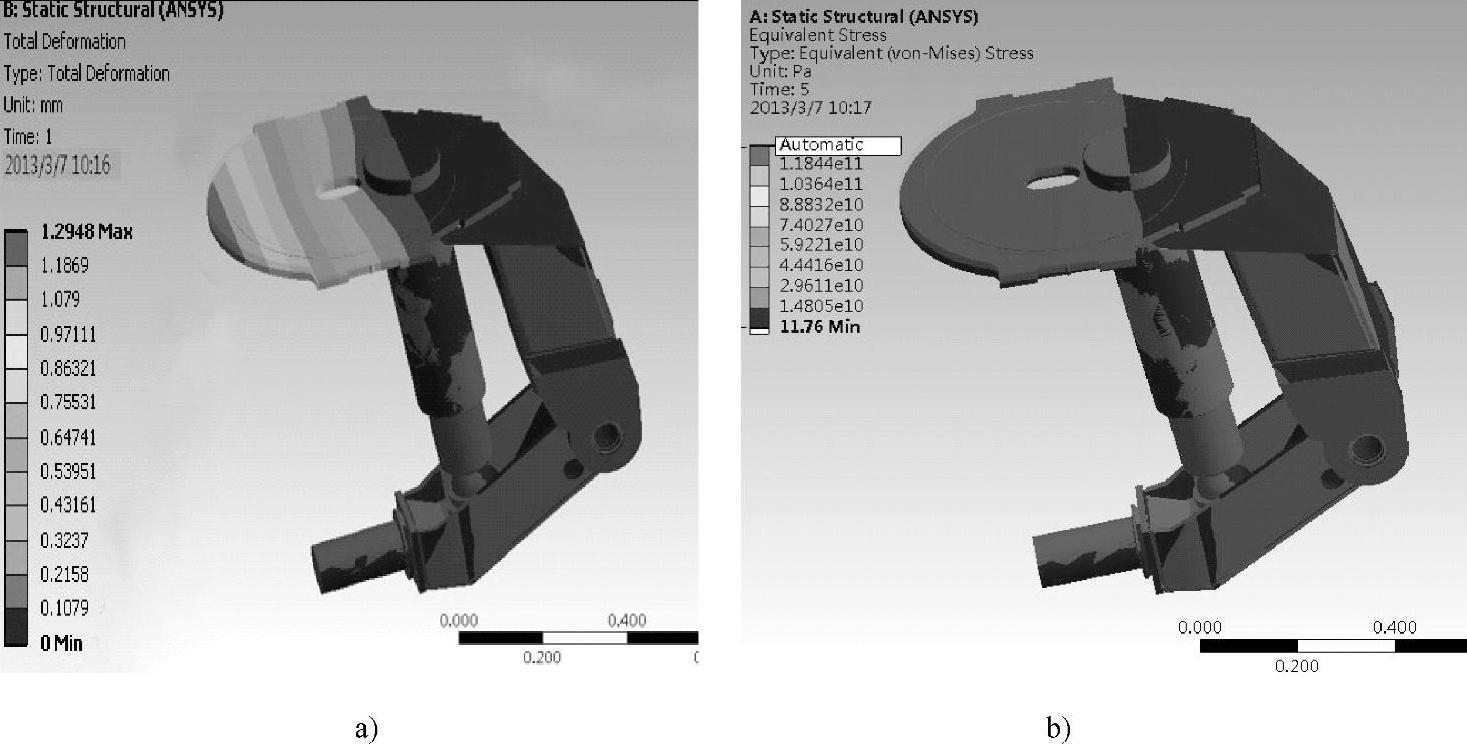

再采用智能网格划分方法进行网格的划分,并设定网格类型为四面体单元,划分完后模型如图6-29所示。最后利用ANSYS_Workbench中的解算器,得到位移形变云图和等效应力云图如图6-30所示。

图6-28 液压悬挂受力图

图6-29 液压悬挂网格划分示意图

图6-30 液压悬挂结构位移形变云图和等效应力云图

a)位移形变云图 b)等效应力云图

由以上结果可看出液压悬挂系统在刚度、强度上都有很大的富余量,最大应力为131MPa,最大变形为1.3mm,完全符合Q345的属性,因此悬挂系统的设计满足载重要求,可以排除由于设计的不足导致发出杂声。

2.液压悬挂的实验分析

依据以上有限元分析的结果说明悬挂系统的结构设计能满足要求,从而考虑对液压悬挂进行实验分析,于是从车上拆卸一个悬挂进行实验。本次实验有两个方案:第一个方案是直接在柱塞缸上进行加载,经过反复让柱塞缸伸缩试图发现问题的所在,此方案系统比较简单而且加载比较困难,最终粗略地检测到柱塞缸与回转直接球铰接处发出声音;第二个方案是通过活塞缸对悬挂柱塞缸进行模拟加载,此方案能比较方便地加载,所以想通过此方案反复进行实验来检查是否还有别处也会产生噪声。

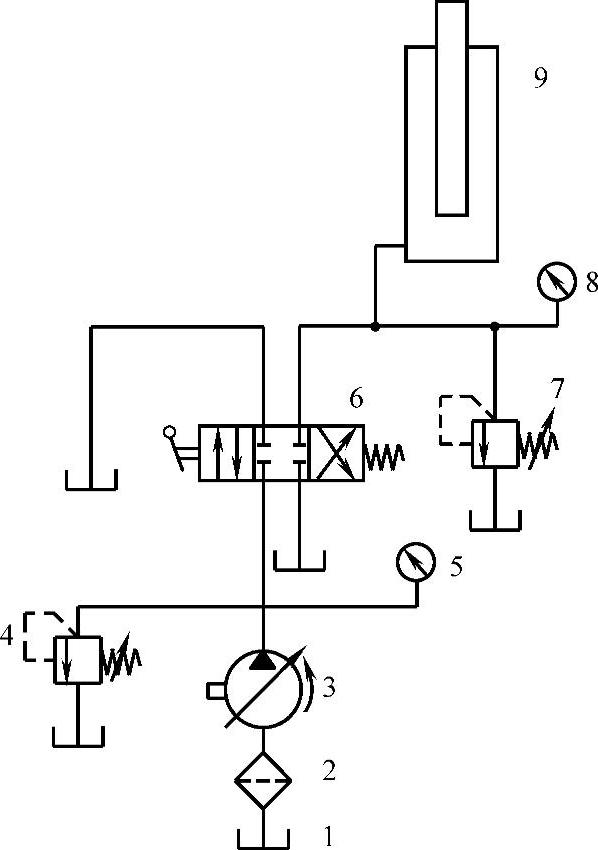

实验方案一液压系统原理如图6-31所示,溢流阀4用来设定液压泵的压力并对液压泵起保护作用,通过压力表5来显示压力数值,溢流阀7用来设定柱塞缸的压力,并用压力表8显示压力数值。液压系统工作原理为通过手动换向阀6对油液流动方向进行控制,使油液进入悬挂柱塞缸或流回油箱。推动手动换向阀6的手柄使其在右位工作,从而油液进入悬挂柱塞缸,使柱塞缸往上顶升负载,通过压力表8显示溢流阀7的最大压力为10MPa,此时系统的油路为:油箱—过滤器—液压泵—手动换向阀—柱塞缸;往左掰动手动换向阀6的手柄使其工作在左位,从而液压泵出来的油液直接流回油箱,柱塞缸则在负载的作用下而下降,油液流回油箱;反复进行此循环动作来检查产生噪声的来源。

(https://www.xing528.com)

(https://www.xing528.com)

图6-31 实验方案一液压系统原理图

1—油箱 2—吸油过滤器 3—变量泵 4、7—溢流阀 5、8—压力表 6—手动换向阀 9—柱塞缸

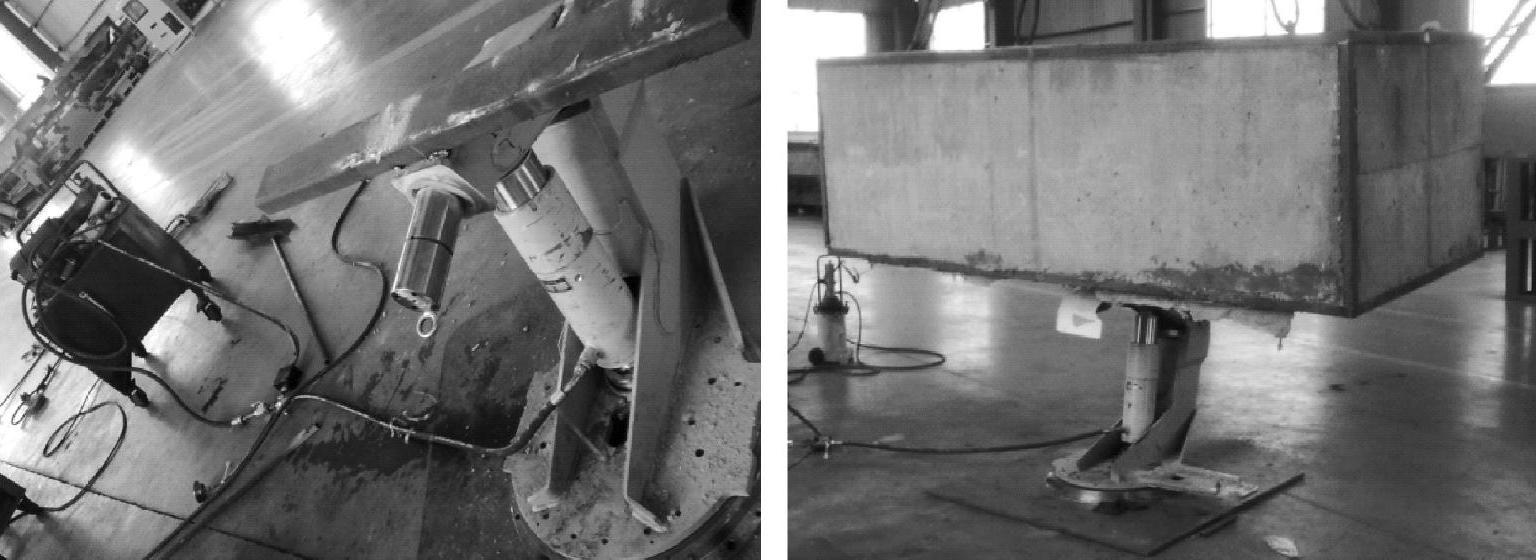

方案一现场实验如图6-32所示,把液压悬挂翻转过来,使悬挂回转支承与地面上的钢板连接,在平衡臂上焊接一根钢管,再在上面加载一个10t水泥块来模拟车辆行驶时悬挂的受力,为防止水泥块掉落在上面,用天车给予一定的拉力进行保护措施。起动泵站,操作泵站上的换向滑阀使柱塞缸反复进行伸缩动作,在顶升的过程中回转支承会有轻微的抖动,刚开始还听不见发出声音,多实验一段时间就能听到回转支承上柱塞缸的球铰接底座处发出试车时的那种杂声。随后又让换向阀处在中位让柱塞缸在某一位置保持一段时间再进行反复的升降动作,仍然听到回转支承上球铰接底座处发出杂声,这样不断地实验三天,还是只听到这一处发出杂声。

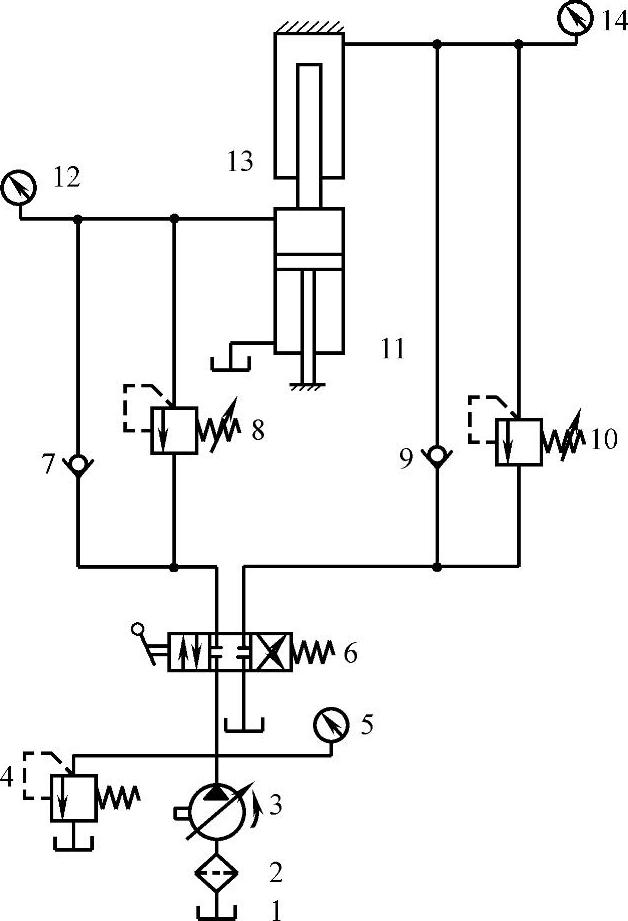

方案二实验液压系统原理如图6-33所示,溢流阀4用来设定系统的压力并对液压泵起保护作用,用压力表5来显示压力数值,溢流阀8和10分别用来调定液压缸的背压,使两液压缸在回油时都能有一定的压力来充当负载,模拟柱塞缸在车辆行驶时实际的受力情况。分别用压力表12和14来显示溢流阀8和10的压力数值,具体操作时两溢流阀的压力都调成10MPa。把活塞缸的活塞杆固定在支架上,回转支承也固定在支架上而柱塞缸又与悬臂相连,也即柱塞缸与支架相连。用手动换向阀6来控制油液的流向,具体工作过程是推动手动换向阀6的手柄使其右位工作,油液从单向阀9流向柱塞缸13,使柱塞缸往外伸出,同时推动活塞缸往里回缩,活塞缸无杆腔中的油液在压力达到溢流阀的设定压力之后经过溢流阀8再通过手动换向阀流回油箱,活塞缸有杆腔的油液则直接流回油箱,在溢流阀8背压的作用下使柱塞缸下端的球铰接处受到一定的作用力。此时系统的油路为:油箱—过滤器—液压泵—手动换向阀—单向阀9—柱塞缸,回油路为:活塞缸—溢流阀8—手动换向阀—油箱。扳动手动换向阀6的手柄使其左位工作,油液从单向阀7进入活塞缸11,使活塞缸的活塞杆伸出并推动柱塞缸的柱塞缩回,此时柱塞缸中的油液在达到溢流阀的设定压力时通过溢流阀10,再通过手动换向阀流回油箱,在溢流阀10背压的作用下使柱塞缸上端与悬臂焊接在一起的球铰接底座受到一定的作用力。此时系统的油路为:油箱—过滤器—液压泵—手动换向阀—单向阀7—活塞缸,回油路为:柱塞缸—溢流阀10—手动换向阀—油箱。反复进行进油和排油使柱塞缸在10MPa的压力下进行伸缩,从而模拟实际的运动情况来检查发出杂声的声源。

图6-32 方案一现场实验

图6-33 实验方案二液压系统原理图

1—油箱 2—吸油过滤器 3—变量泵 4、8、10—溢流阀 7、9—单向阀 5、12、14—压力表 6—手动换向阀 11—活塞缸 13—柱塞缸

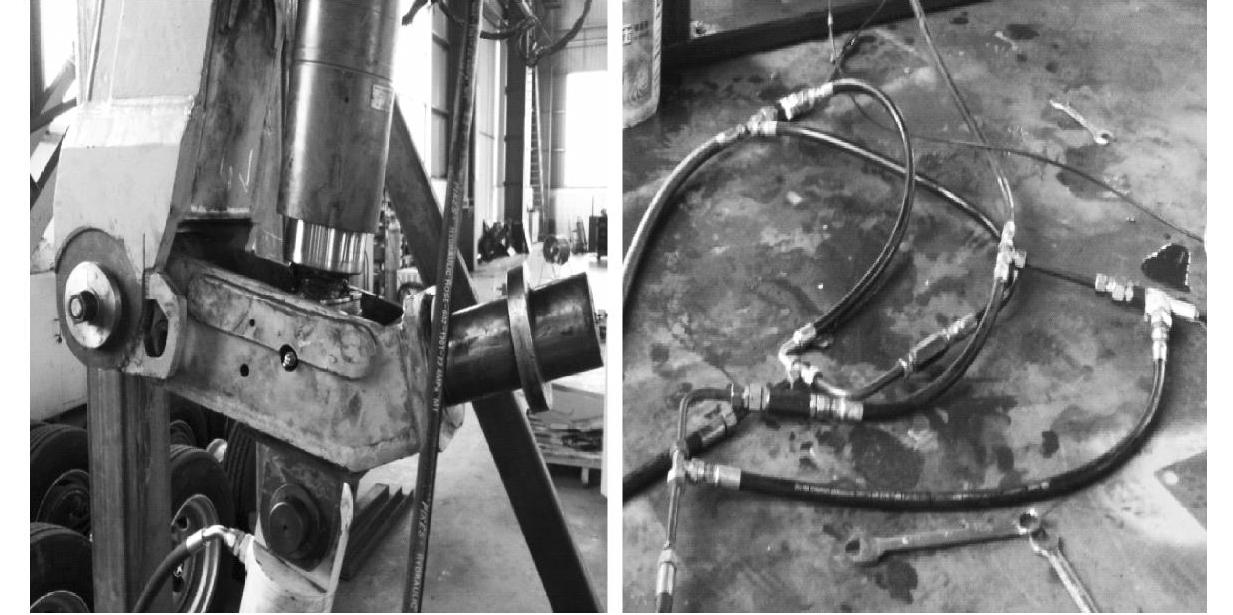

方案二现场实验如图6-34和图6-35所示,活塞缸的活塞杆倾斜地固定在支架的底部,缸筒通过焊接在平衡臂上的底座铰接,倾斜的角度基本上与上面柱塞缸的倾斜角度一致,使活塞缸和柱塞缸基本在一条线上,从而使柱塞缸能更接近实际的受力情况。按照液压系统原理图连接好管路,起动泵站,调定溢流阀8和10的压力为10MPa,操作泵站上的手动换向阀使柱塞缸进行反复的伸缩动作,同时活塞缸也进行反复的伸缩动作。也是刚开始动作时听不到杂声,经过一段时间的反复实验之后慢慢就能听到杂声,仔细检查发现还是悬臂上的柱塞缸球铰接底座都会发出杂声,再经过一天反复的实验发现平衡臂上的柱塞缸球铰接底座也发出那种杂声。接着使手动换向阀处在中位使柱塞缸停留在某一个位置,整个系统保压一天,检查没有油液泄漏,接着又进行一天的反复使柱塞缸伸缩实验,没有再发现别的地方发出杂声。

图6-34 方案二现场实验图1

图6-35 方案二现场实验图2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。