1.机载雷达天线座液压马达内漏实例

某机载雷达天线座采用液压马达作为驱动元件。该马达的零件精度要求很高,加工困难,对成批生产十分不利。通过内漏测试,统计分析,对液压马达进行结构设计改进。

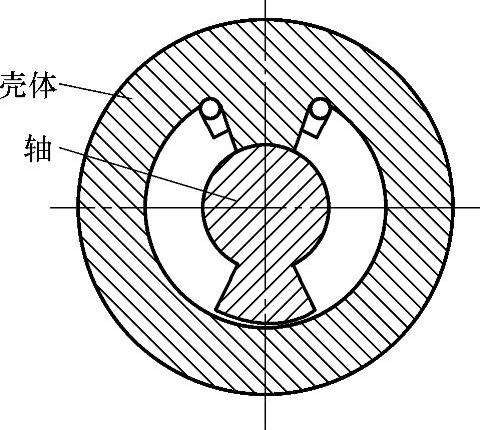

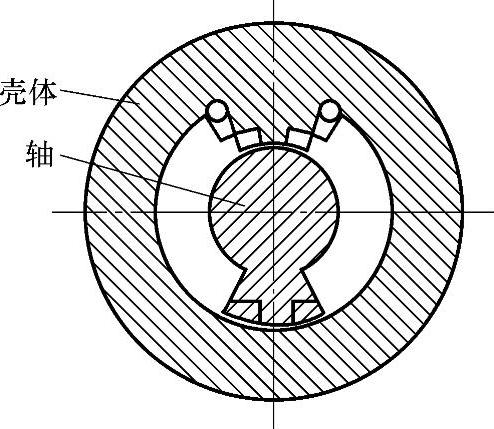

(1)液压马达工作原理及加工难点 如图2-195所示,该液压马达为单叶片整体结构马达,工作角度范围±130°,由前盖、后盖、壳体、轴、密封装置等组成,动叶片和输出轴做成一体,定叶片和壳体做成一体,前、后盖内装有滚针轴承支承输出轴,叶片把工作腔分隔成两腔,当压力油通入其中一腔时,该腔容积增大,动叶片旋转,另一腔容积减小进行排油。压力油反向时,叶片就反转。定叶片与轴、动叶片与壳体、叶片与前后盖之间采用间隙密封,轴的周向和壳体与前、后盖之间采用O形密封圈+挡圈的密封结构。

图2-195 液压马达结构简图

如图2-195所示,液压马达的轴与动叶片、壳体与定叶片均为一个整体,加工困难主要集中在轴和壳体两个零件上,为了保证内漏指标,该零件的几何精度要求为0.002~0.003mm,精度高是间隙密封的要求,是加工的难点之一。整体结构形式导致壳体的内圆面、轴的外圆面呈不规则形状。在相同精度的情况下,不规则形状的加工难度更大。

(2)液压马达的内漏 液压马达的内漏点主要由四部分组成(图2-195):大、小圆弧面处的径向间隙,两处轴向间隙。从间隙的形成角度划分,径向间隙主要由三部分组成:①图样中预留的间隙量;②高压油作用下壳体和轴的变形;③单叶片马达轴受不平衡径向力的作用,滚针间隙引起径向间隙的变化。

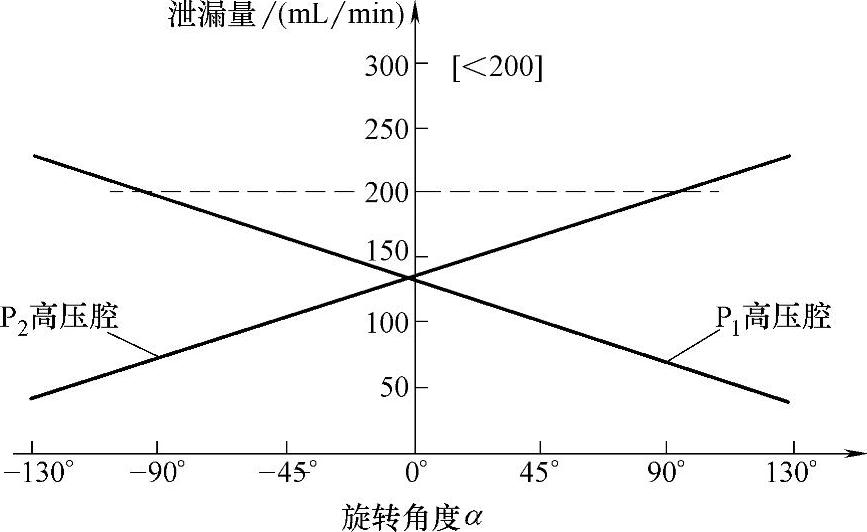

轴向间隙主要由两部分组成:①图样中预留的间隙量;②高压油作用下,前后盖内侧变成弧面,最大变形靠近轴处。假设马达对中位置为0°,逆时针方向角度为正,顺时针方向角度为负。经过液压马达的内漏测试统计,0°位置均不超标,一般都是在±90°范围之外超标。大量的统计表明:在转角α从-130°转到+130°的过程中,P1油口为高压油口时,马达的内漏逐渐减小;P2油口为高压油口时,马达的内漏逐渐增加,实测的内漏特性可以近似用图2-196表示。下面以P1为高压油口为例分析。

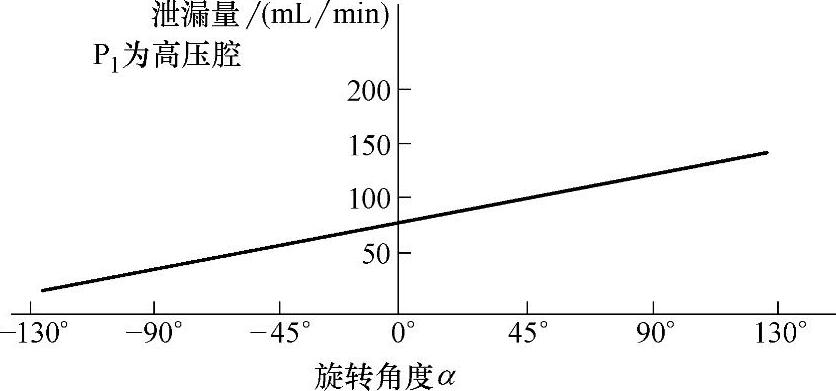

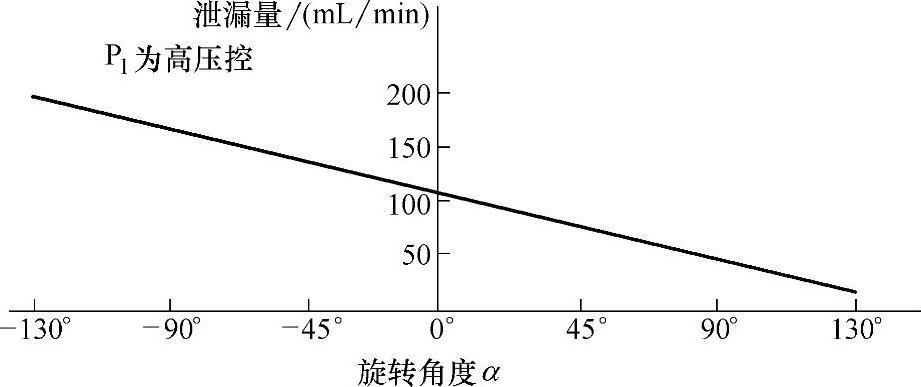

在从-130°转到+130°的过程中,高压腔由小到大,且与旋转角度α成正比,前、后盖受到的作用力线性增加,在弹性范围内,前后盖的变形线性增加,轴向间隙也线性增加,其内漏特性如图2-197所示。对轴而言,在-130°转到0°的过程中径向力逐渐增大,轴的挠度f1(α)逐渐变大,由此引起的大、小圆弧面处径向间隙变化δ1=δ2=-f1(α)sinα/2;在0°转到+130°的过程中,径向力逐渐减小,轴的挠度f2(α)逐渐变小,由此引起的大、小圆弧面处径向间隙变化δ1=δ2=-f2(α)sinα/2。高压油对轴的作用力的方向对径向间隙的影响:假设滚针间隙为Δ,大小圆弧面处的径向间隙变化值与转角α关系式为δ1=δ2=-Δsinα/2。

图2-196 液压马达内漏特性图

图2-197 内漏特性图

在同一位置大、小圆弧面处径向间隙变化相同,不平衡径向力的大小和方向引起径向间隙变化为:

δ=-[f1(α)+Δ]sinα/2 (-130°<α<0°)

δ=-[f2(α)+Δ]sinα/2 (0°<α<+130°)

可以看出:在-130°时径向间隙最大,在+130°时径向间隙最小,其内漏特性近似如图2-198所示。

由此可见,因高压油的作用,对轴向间隙的影响与实测结果截然相反,而径向力对径向间隙的影响与实测结果相吻合。在同一位置如-130°,P1油口为高压油口时,内漏很大,超标经常发生在这样的位置,P1油口为低压油口时,内漏很小。可以判断:径向力对径向间隙的影响是内漏的主要因素,以P2油口为高压油口分析也有同样的结论。

(3)结构设计改进 根据上述分析,确定了内漏的主要影响因素,滚针间隙的晃动量及轴在径向力作用下的变形,不利于密封,内漏较大。为此,在径向间隙处密封结构采用两种方案:一是采用密封条作径向密封(图2-199);二是采用叶片式密封结构(见图2-200),利用高压油的作用保持叶片始终接触壳体内圆弧面,具体结构有待进一步设计和试验。

图2-198 内漏特性图

图2-199 径向间隙处采用密封结构

图2-200 采用叶片式密封结构

(4)用密封条密封的可行性论证。密封条的胶料采用45713丁腈橡胶胶料(sxs108~77),外包聚四氟乙烯薄膜,结构形式与天线座的其他动密封圈完全相同。

原液压马达要求动摩擦力矩<5N·m,增加密封条能满足该要求。因为用于内部密封,旨在降低泄漏量,预压缩量可设计得很小,接近7%的最低要求;现有全包氟的工艺,可以最大限度地降低摩擦力,经过初步计算,增加的摩擦力矩约为0.5N·m,因此摩擦力矩不会超过原马达的要求。

密封条的寿命可以通过比较得出结论,该处的线速度是天线座旋转铰链动密封圈线速度的1.28倍,O形密封圈的使用速度范围为0.005~0.3m/s,该处线速度约为0.05m/s,处于中间段,预压缩量只有旋转铰链处的一半。在接触表面粗糙度相同的情况下,密封条的磨损主要取决于压力和摩擦因数,所以该处密封条的寿命一定高于旋转铰链处。

(5)试验验证 在试验件中增加了密封条,整个转角范围内的内漏比较均匀。改进后的液压马达各项指标仍能满足原来的要求,分析和改进得到了验证。采用橡胶密封后,与径向间隙相关的尺寸公差和几何公差要求可以普遍降低,使轴、壳体均有互换性,降低加工成本,提高成品合格率,更适应批量生产。

2.机载火控雷达O形密封圈应用实例(https://www.xing528.com)

机载火控雷达为了搜索、跟踪目标的空间位置,其平板裂缝天线必须在一定范围内扫描。天线座就是用来支承天线扫描的装置,通过伺服控制系统,使天线能够按照预定的规律运动或者跟随目标运动,准确地指向目标,并且通过它精确地测出目标的方向。

液压交连是液压驱动天线座的重要组件,两轴天线座含有两只液压交连,是液压油路的组成部分,通过它可以将液压油输入给随天线扫描的液压马达,动密封是必须解决的关键技术问题。在天线座上实现动密封的组件叫液压交连,其基本性能要求主要有以下几点:

1)适应机载雷达的环境条件。

2)机械上能够灵活转动。

3)能耐13MPa的工作压力。

(1)机载环境条件及相关标准 机载环境条件包括气候环境、力学环境、电磁及辐射环境、化学腐蚀环境等。对液压交连来说,起决定作用的环境条件是低温环境,具体要求如下:

贮存温度:-55℃;

工作:-55℃保证开机,-45℃以上正常工作。

在开机或正常工作状态下,液压交连不得有明显外部泄漏。

飞机上,与雷达液压系统类似的产品有变量液压泵、伺服阀等,对于液压密封性要求,GJB2188A—2002《飞机变量液压泵通用规范》是这样规定的:每台出厂的液压泵在所进行的有关试验中,其密封性应符合下列要求:

1)除轴密封装置外,所有静密封处,均不允许外部泄漏形成油滴。

2)在质量一致性检验的验收试验时,轴密封装置处的泄漏量为:在额定压力条件下,静态泄露量在30min内不超过1滴,动态泄漏量在1h内每5min不得超过1滴。

3)在鉴定检验、质量一致性检验中的定期试验及液压泵在整个使用期间,轴密封装置处的泄漏量为:在额定压力条件下,静态泄漏量在2min内不得超过1滴,动态泄漏量不得超过5mL/h。

(2)密封圈类型的选择 动密封一般可选择O形、Y形、V形、复合唇形密封圈等类型,结合机载产品要求体积小、重量轻的特点,该液压交连选用了O形密封圈,主要考虑到O形密封圈具有“密封部位结构简单、占用空间小”的特点,但作为动密封用的O形密封圈具有摩擦阻力大、寿命较短的缺点。为此,采用聚四氟乙烯包覆技术,使密封圈的摩擦因数大大降低,提高了密封圈的使用寿命。

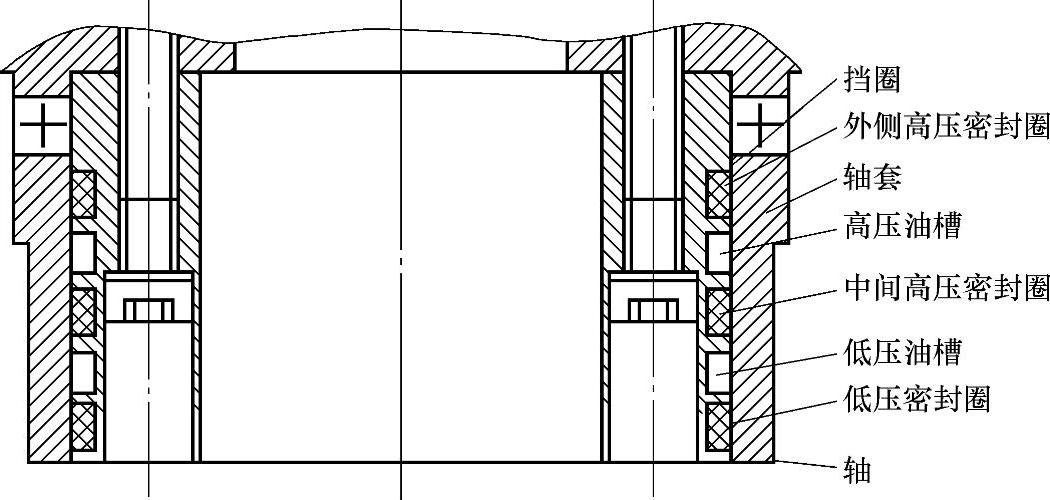

(3)组成及原理 如图2-201所示,该液压交连由轴、轴套、密封圈、挡圈、轴承、紧固件等组成,通过密封圈分隔成高低压油路,密封圈仅做往复旋转运动,其密封原理如下:在液压油压力作用下,由于液体分子与金属表面相互作用,使液压油中的某些极性分子在金属表面紧密而整齐地排列起来,形成一个坚固的边界层油膜且对油产生极大的附着力,一方面实现了密封面的润滑,另一方面也密闭了轴和密封圈的间隙,从而实现了密封。

图2-201 液压交连结构图

(4)设计改进和试验 图2-201所示的结构,是参照HB4—58—87《圆截面橡胶圈密封结构保护圈》的要求设计的,包括接合面的金属表面粗糙度和硬度、动密封圈的尺寸、预压缩量和密封间隙等。但在低温-55℃开机的情况下,液压交连的密封性会下降,为了提高可靠性,在产品研制中进一步开展了如下工作。

1)预压缩量的设计和试验。液压交连低温密封性下降的原因可能是硫化参数不合适造成的密封圈耐低温性能不好、密封圈的预压缩量不够或橡胶料性能下降等方面。为了验证预压缩量对密封性的影响,在图2-201结构的基础上,改变了密封圈预压缩量,将密封圈压缩量比正常值调高18%~22%,并用不同批次胶料压制密封圈进行试验。装机进行综合应力试验,结果表明:密封圈预压缩量增加后并没有提高密封性,相反磨损增大。因此,在后续试验中密封圈压缩量恢复到正常范围。

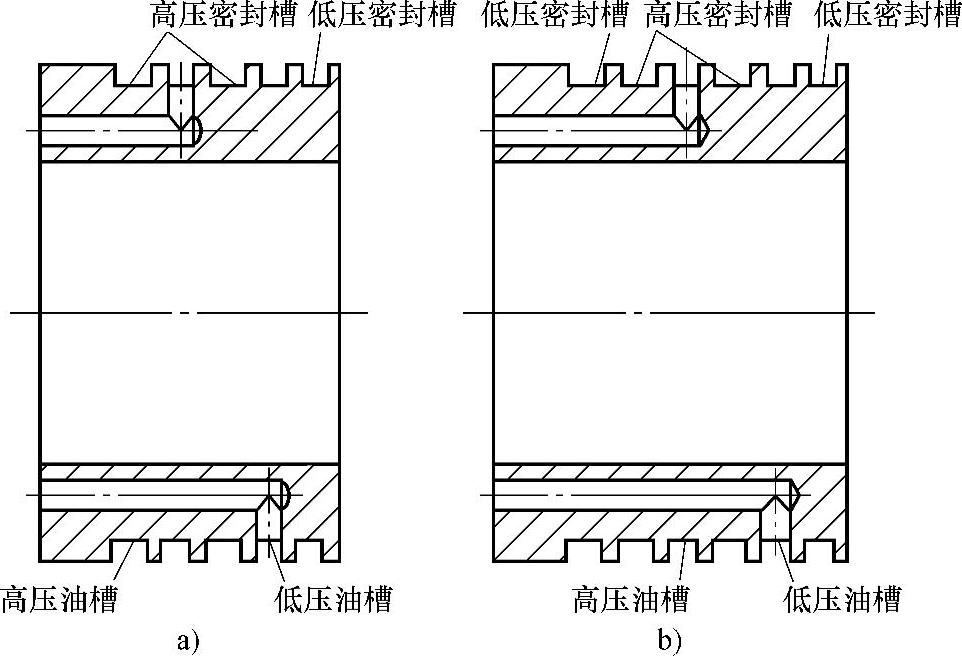

2)结构的设计改进和试验。如图2-201所示的三道密封圈结构,在低温试验中偶尔发生外侧高压密封圈处少量渗油的现象,拆开后发现外侧高压密封圈比外侧低压密封圈磨损严重,试验结果表明外侧低压密封圈密封可靠,磨损轻微。根据这一特点,在外侧高压密封圈的外侧增加低压油槽和一道密封圈,使两道高压密封圈处在两道低压密封圈中间,这样即使低温时高压密封圈发生渗漏,液压油也可以被增加的低压密封圈阻挡,并从低压油槽中返回油箱,增加密封的可靠性。同时,高压密封圈两侧均浸泡在油中,有助于减轻高压密封圈的磨损,提高整体密封寿命。

结构改进主要集中在轴上,改进前后的结构对比如图2-202所示。采用新结构进行低温试验,低温段未发生渗漏,而且拆开后所有包氟密封圈都没有明显的磨损。

图2-202 轴的结构改进

a)原结构 b)改进后的结构

3)表面粗糙度的设计和试验。为了提高密封圈的寿命,必须详细分析包氟密封圈磨损的原因。初步分析可能是由于聚四氟乙烯薄膜性能差异和轴套内孔表面粗糙的不匹配等造成的。

对于聚四氟乙烯薄膜的影响,对四个生产厂家、六种状态的聚四氟乙烯薄膜进行了性能测试和筛选试验。在试验中综合考虑了聚四氟乙烯薄膜的差异,以及常温与高低温、密封圈不同存放时间、不同批次胶料、不同硫化温度等因素可能对磨损情况带来的影响。试验表明:使用不同状态的聚四氟乙烯薄膜在材料性能、制成密封圈质量等方面有一定的差异,但对彻底改善密封圈的耐磨损性无明显作用。

提高轴套内孔表面粗糙度,并装机进行了综合应力试验,结果发现密封圈的磨损情况更加严重了,而且造成了渗漏的出现。实践证明提高表面粗糙度不可行。

降低轴套内孔表面粗糙度为Ra0.15μm、Ra0.03μm,分别装机进行了常温状态下的跑合试验。结果表明极低的表面粗糙度能够明显改善密封圈的磨损。

4)改进结构和降低表面粗糙度后的寿命试验。试验目的是全面考核液压交连改进后的密封性能和包氟密封圈的使用寿命是否能够达到机载产品的技术要求。按照产品试验大纲的规定进行了规定寿命的试验,液压交连在试验中状态始终完好,未发生渗漏现象,结果表明:改进后的液压交连的密封性能和包氟密封圈的使用寿命能够达到产品的技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。