为了显著地降低制模、造型、制芯、清理等工艺过程的劳动量,提高生产率、降低铸件废品率,并为采用机器造型创造条件,设计时应考虑以下要求。

(1)铸件的外形应力求简单,造型时便于起模。避免因曲面轮廓引起制模复杂、增加型芯等一系列问题。

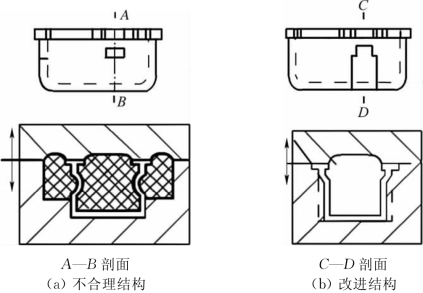

避免铸件的外形有侧凹。如图2-28所示的机床铸件,图2-28a的侧凹处在造型时另需两个外型芯来形成;而图2-28b在满足使用要求的前提下,将凹坑一直扩展到底部省去了外型芯,降低了铸件成本。

图2-28 减少型芯的设计

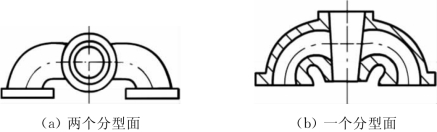

(2)铸件设计时应考虑到使分型面最少和分型面形状最简单(单一平面)。因为增加分型面将引起错箱、增加铸件误差等许多缺点;而弯曲分型面将使造型、合箱等工艺复杂化。

铸件分型面数目的减少,不仅能减少砂箱数目、降低造型工时,还可以减少错箱、偏芯等可能,提高铸件的尺寸精度。

图2-29为端盖结构的两种设计。图2-29a的结构有两个分型面,需采用三箱造型,使选型工序复杂。若是大批量地生产,只有增设环状型芯才可采用机器造型。将端盖的结构设为图2-29b的设计,就只有一个分型面,使造型工序简化。

图2-29 端盖减少分型面数量

图2-30为阀体铸件的结构。将具有两个分型面的结构图2-30a改为只有一个分型面的结构图2-30b,可简化造型工序。

图2-30 阀体变为一个分型面(https://www.xing528.com)

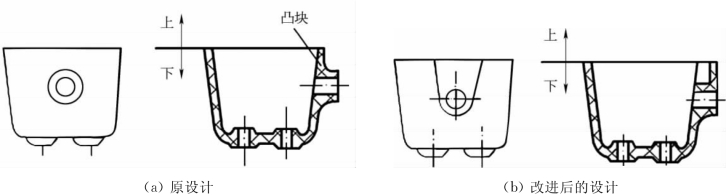

(3)设计铸件上的凸台、凸起、筋条及法兰时应便于起模,尽量避免和减少活块模或型芯。因为模型主体与活块或型芯之间容易产生相对错动,活块或型芯越多,铸件尺寸越不易准确,越易产生废品。

如图2-31为箱体铸件,其原设计的结构图2-31a有凸台,就需要采用活块造型、工艺复杂,且凸台的位置尺寸难以保证;否则采用外型芯来形成会增加铸件成本。改为方案图2-31b则便于采用机器造型。

图2-31 箱体上凸台应便于起模

(4)设计有型芯的铸件时,必须考虑到铸型装配中安放型芯的可能性、方便性、稳固性、排气性和清理方便。型芯在铸型中的固定主要靠型芯头。虽然在某些情况下也可应用型芯撑,但还要考虑型芯的排气、安放等;而且应用型芯撑还因其表面氧化而与金属难以完全焊合或造成气孔。因此只有在不得已时才用型芯撑来固定型芯。

如图2-32所示为轴承架内腔的两种设计。图2-32a所示为需要两个型芯,其中较大的型芯呈悬臂状态,需用型芯撑支承其无芯头的一端;若将轴承架内腔改成图2-32b方案,则型芯的稳定性大大提高,而且型芯的排气顺畅,也易于清理。

图2-32 型芯应偏于安放和定位

有时对于结构上没有需要做出孔洞的零件,为了固定型芯,便于排气或清理,也可在不影响零件工作要求的前提下,设计出适当数量和大小的工艺孔。假如零件结构上不允许有此孔,则可用机械加工用螺钉将此孔堵上。

此外,还应特别注意防止型芯和浇注金属的烧结现象,这种烧结后的结合物往往黏附在铸件上而不易清除。型芯越细、越薄,铸件壁越厚,浇注温度越高,烧结越易发生。

(5)顺着起模方向的不加工表面,尽可能给出结构斜度。这样不仅使起模方便,也可减少甚至避免起模时的松动量,从而提高铸件尺寸的精确度。对于那些不允许有结构斜度的铸件,才在制模时增加角度很小的铸造斜度。在铸件的所有垂直于分型面的非加工面上,应设计有结构斜度,如图2-33所示。图2-33a的结构没有结构斜度,铸造工艺人员应铸造前给出拔模斜度,这样就不必要地增加了铸件的壁厚。结构斜度的大小,随垂直壁的高度而异。高度愈小,斜度愈大;内侧面的斜度应大于外侧面的。

图2-33 应有拔模斜度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。