1.加热阶段

扩散钎焊的第一个阶段是从室温到略低于中间层熔化温度的过程,如图11.3中1点所示。当试件加热时,母材与中间层之间发生了一定的固相扩散。其作用程度取决于一系列因素,包括表面状态(如表面粗糙度等)、施加在界面的压力大小(较大的压力有利于平整表面粗糙度,改善表面接触)。元素的相互扩散如图11.3所示的扩散偶组成的示意图。多数情况下,扩散程度被期望越小越好,但是加热过程中的质量迁移量也取决于共晶温度、加热速率以及元素的扩散率[34]。在该过程中,加热速率是很重要的参数,尤其是在中间层很薄的时候。为限制中间层与母材之间的相互扩散,一般要求加热速率较高。若加热速率太低,大量低熔点组元会从界面流失,导致液相减少,不足以填充界面间隙。这个问题在中间层较薄或溶质浓度较低时表现得最为明显。Li等人[40]发现将加热速率从5K/s降至1K/s时,需将铜中间层厚度从0.6μm增至2μm来实现氧化铝金属基复合材料的可靠连接。可见,在扩散钎焊中,控制加热阶段的加热速率是很重要的。

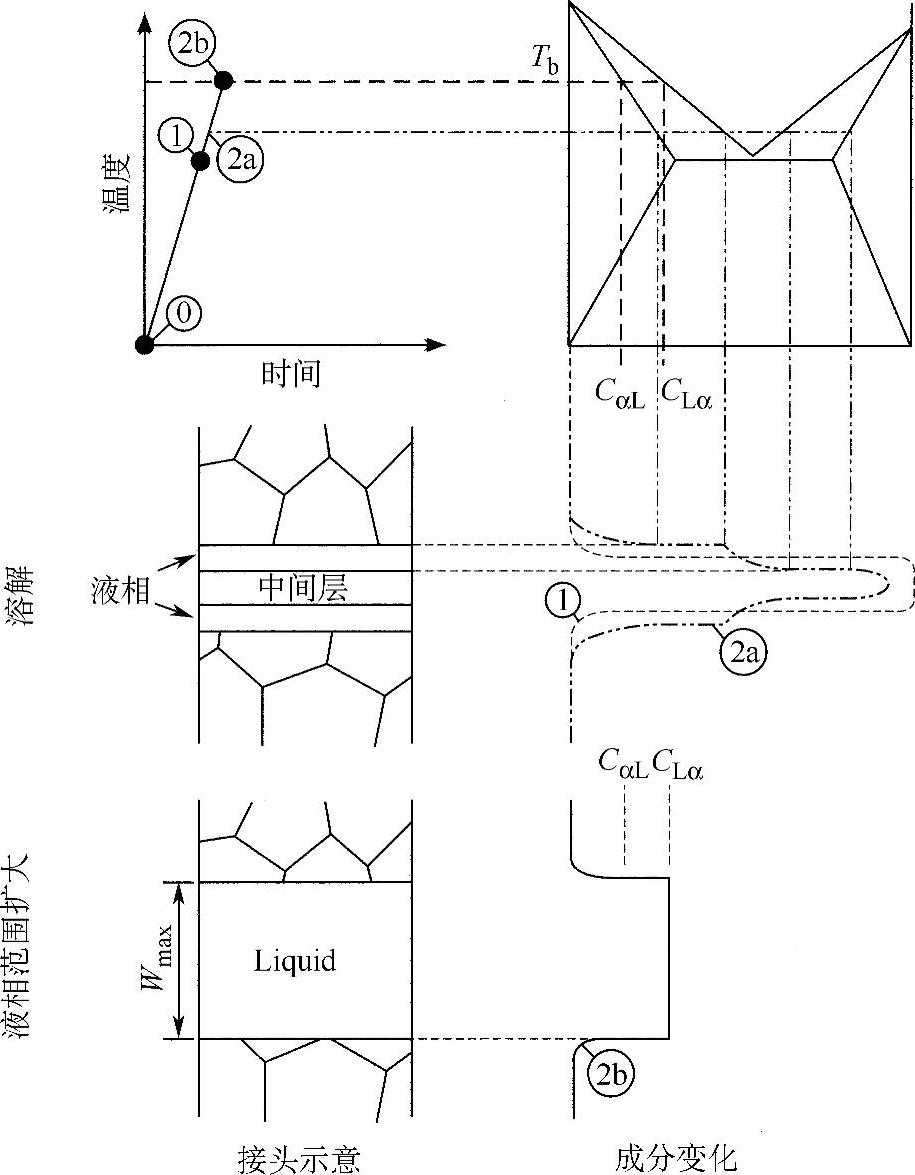

图11.4 纯金属中间层的溶解和液相范围扩大阶段

(加热温度达到中间层和母材的共晶温度后中间层开始溶解。此后中间层快速溶解直至形成成分均匀的液相。等温凝固过程与图10.3所示相同)

2.熔化和焊缝增宽阶段

加热试件,当加热温度超过熔化温度时,中间层会熔化并且润湿钎焊表面。根据不同的材料和中间层组成,熔化可能在刚达到熔化温度时开始,或通过共晶反应实现。图11.3给出了中间层是共晶成分时的情况,图11.4给出了中间层是纯金属时的情况。在1点以上,随着温度的升高,界面处固相和液相的平衡组成会分别沿着固相线和液相线变化。为保持界面处的固液平衡,液相将母材溶解,根据质量守恒,液相区宽度增加。在纯金属做中间层时,共晶熔化开始于母材与中间层的界面处,该界面在扩散的作用下,形成了一个薄的共晶成分区[13]。通过母材与中间层的熔化,液相在每一个接触界面形成。因为溶质在液相中的扩散速率较大(比固相扩散高几个数量级),母材的溶解也很迅速[41]。液相宽度达到最大值(Wmax)或液相组成达到CLα时的钎焊温度(如图11.3所示)。需要注意的是,达到最大液相宽度的时间不必与达到最高连接温度的时间完全一致。溶解动力学取决于多种因素,包括溶质扩散率、加热速率,液相在达到焊接温度后会继续存在,直至达到一种稳定状态[42]。

达到最大液相宽度所需时间取决于中间层的原始厚度和成分:如一个厚度较大的纯金属中间层通常需要较长的时间,而一个共晶的中间层将会瞬间熔化。Tuah-Poku等人[35]采用80μm纯铜中间层连接Ag时,达到液相区最大宽度的时间为数十分钟。需要指出的是,某些情况下液相区扩大的程度由保温时间决定。(https://www.xing528.com)

3.等温凝固阶段

在扩散和液相区扩大阶段以后的保温过程中,MPD溶质通过固态母材与液相的两相界面,扩散进入母材内部。这个扩散过程等效于一个两相扩散偶。为描述某一固定温度下相图中的两相平衡,特定义CLα为固液两相界面处液相成分,CαL为固液两相界面处固相的成分。另外,根据已有的研究结果,假设整个液相宽度内的液相成分是均匀的[41]。因为溶质在液相中的扩散速率比在固相中的扩散速率高几个数量级,并且各个液相终止点的成分是一致和固定的。这样,假设液相成分近似均匀且合理,固液两相界面的移动方向和速率需要满足成分和质量平衡,因此两侧的固液界面同时向焊缝中心线移动。固液界面的移动如图11.3所示。固液界面随着固相向液相的外延生长不断推进。这个过程被称为等温凝固。当两侧的界面在焊缝中心线处相遇时,等温凝固过程结束,此时焊缝中液相消失。两相界面移动的速率由溶质在母材中的扩散能力、CαL和CLα之间的混溶间隙及溶质在母材中的浓度梯度决定。等温凝固所需的时间还与液相区的最大宽度有很大关系。

晶界处的凹沟及晶界扩散能力的提高是研究者们用来解释实际等温凝固速率高于理论预测速率的原因[35,42,43]。在所有多晶材料的液相扩散连接中,几乎都发现了液相渗入或晶界处的凹沟[43-45]。Tuah-Poku等人[35]指出晶界处的液相渗入和由其造成的固液界面凸凹不平增加了液相宽度的测量难度。在某些区域,虽然等温凝固已经完成,但在晶界凹沟中仍然存有液相。相比粗晶材料,细晶材料存在晶界凹沟的程度和等温凝固速率均较大[44];然而,粗晶材料和单晶材料之间,等温凝固速率几乎没有差别[46]。Zhou和North[43]发现当等温凝固的温度接近母材的熔点(即T≥0.75Tm)时,即便改变晶粒尺寸,晶间扩散对界面扩散的促进作用也可以忽略。细晶材料对界面扩散动力的增加有利于促进晶界扩散和晶间凹沟的形成。

4.成分均匀化阶段

当等温凝固结束时,在焊缝的中心线处仍然存在如图11.3所示的溶质成分峰值CαL。当接头在较高温度保温时,随着时间的延长,中心线处的成分与其他区域的成分偏差逐渐减小。这种接头成分的均匀化将继续进行,直至到达平衡成分点。这个平衡成分点取决于材料和接头的使用要求;需要指出的是,该成分点应低于降温过程中有害相的析出成分点,这是因为有害相的析出会降低接头的力学性能。均匀化保温时间的选取应由溶质成分峰值高度和溶质扩散能力决定。均匀化过程中,温度可以适当降低,这样可以避免接头在高温下的长时间存在,此时溶质的扩散能力将减小。

液相等温凝固后直接形成金属间化合物相,这在低温扩散软钎焊中较为常见,其中成分均匀化是促使金属间化合物相生长的必要阶段。通过主要相的生长,可以完全消除金属间化合物相,进而得到均匀的单一组织。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。