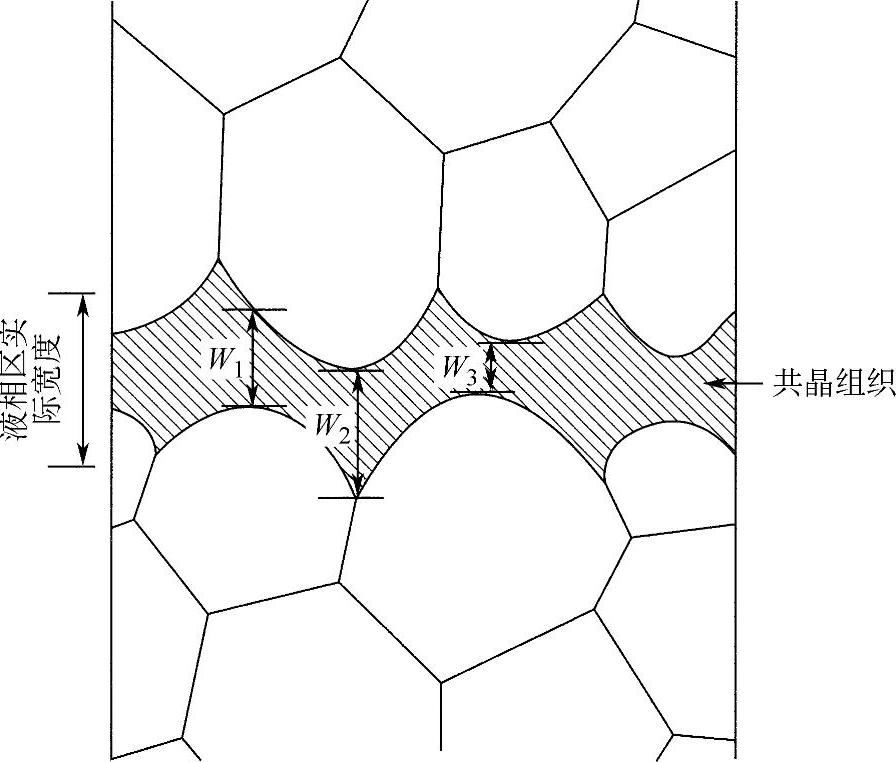

扩散钎焊过程动力学的实验测量一般是通过观察等温阶段后残留液相量来完成的。提前冷却从而中断等温凝固阶段,会造成残留液相的非热凝固。固相通常是共晶组织,通过接头界面金相测量其宽度。但不规则的界面会给测量带来困难,如图11.8所示[11]。晶界沟槽、多胞突起形成的非平面形态,导致接头各处液相宽度不同。为解决这一问题,可对测量值取平均值[46,50],或测量固相面积除以长度得到平均宽度[9],但不包括由钎焊温度冷却到共晶温度过程中已经凝固成初始相的液相。

采用金相观察精确测量液相宽度的另一个问题是,初始相在从钎焊温度到共晶温度冷却过程中的凝固。初始相的凝固取向与等温凝固的组织相似而难以区分。因此,当测量液相宽度时,不包括非热凝固液相的部分,导致测量值低于实际残留液相的宽度[9,42,51]。最终凝固成初始相的液相分数取决于材料体系、冷却速度、钎焊温度与共晶温度间的温差。一些研究者采用杠杆定律对其进行修正[52],有些研究者则采用Seheil模拟的修正方法[53]。一般来说,采用金相检测来获得实际液相宽度都需要进行成比例的修正。

近年来,热分析工具被应用于测试等温凝固动力学。差热扫描量热法(DSC)用于原位测量残留液相量[54]。该方法用于以粉为基的膏作中间层的低温扩散钎焊[55],也可用于以箔片作中间层的高温扩散钎焊[56]。结果表明,DSC是精确描述等温凝固阶段固/液界面移动特征的重要方法[57]。这种分析技术的好处是测量时可获得整个固/液界面特征,不需花费准备金相试样的费用,避免了测量非平面界面的问题。另外,DSC可用于复合中间层或含不熔化组元的钎料膏的测量中,而采用人工观察方法是很难对它们的液相进行测量的。

图11.8 采用凝固结构可视检测手段进行等温凝固动力学定量分析

(典型的非平面界面给精确测量带来困难。可采用几次测量的平均值或用面积除以长度,但不包括由钎焊温度冷却到共晶温度过程中已经凝固成初始相的液相)(https://www.xing528.com)

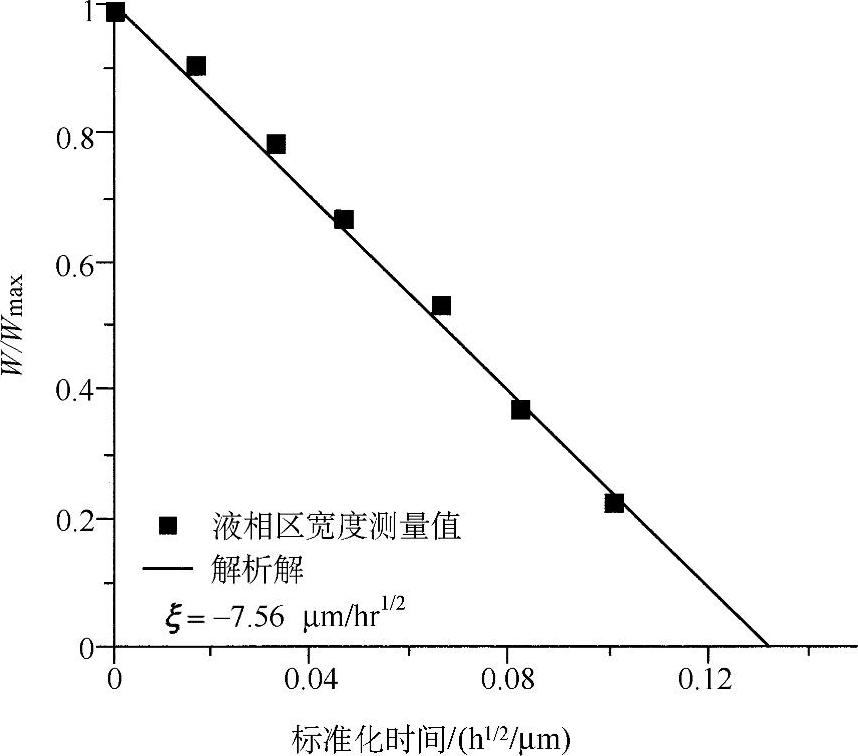

采用建模方法模拟扩散钎焊过程,可减少如等温温度和时间等参数的优化费用。但这种方法也有一定的局限性,如降低了建模的精度等。对于简单的冶金体系,尤其是较高温度的扩散钎焊,采用建模方法进行等温凝固过程的动力学预测一般是精确的[57];而对于低温扩散钎焊和界面可能存在几种金属间化合物的多组元体系,采用建模方法进行等温凝固过程的动力学预测精度将会下降。因此,对于低温扩散钎焊和界面可能存在几种金属间化合物的多组元体系,采用试验方法进行动力学预测是最佳的途径。图11.9给出了以Cu为中间层扩散钎焊Ag时实验观察动力学的例子。这是一个简单的体系,Ag和Cu无金属间化合物形成,因此,可采用解析方法精确预测等温凝固速率。

图11.9 等温凝固速率的测量值与预测值的比较

(液相宽度由DSC精确测量。预测界面速率常数ξ=-7.56μm/hr1/2,与测量值吻合良好。母材为Ag,中间层为Cu,钎焊温度为800℃)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。