测定耐蚀性指标是一项较复杂的工作,指标都是在特定的条件下,通过测定外观、质量、尺寸、力学性能等变化的情况来得出的,选择材料时必须结合制品的实际使用情况给予必要的调节。

耐蚀性指标是指测定塑料对酸、碱、盐类及化合物溶液,有机溶剂,药品及其他化学品的耐蚀能力的。常用的标准有GB/T 11547—2008《塑料耐液体化学试剂性能的测定》及ISO175:2010《塑料试验方法测定液体化学药品的影响》。

1.静态浸泡试验

该方法将标准试样在无负载状态下,浸泡在规定品种和浓度的介质中,温度为(23±2)℃、(70±2)℃,或按需要在0~200℃温度系列中选取,并按规定时间浸泡后取出测定腐蚀情况。浸泡时间,短期试验为1~168h,标准试验为2~78周,长期试验1.5~5年。优选周期:短期为24h,标准期为1周,长期为16周。

试样浸泡后测定腐蚀程度的指标有性能质量、尺寸及外观等形式。

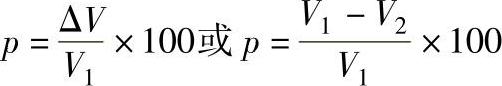

(1)一般性能变化率 根据需要测定性能(如力学性能、光学性能、电性能等),测其浸泡前、后性能变化的百分率,并以此来评定试样的耐蚀性,表示式为

式中,p是变化率(%);V1、V2分别是试验前、后的性能值。

(2)质量、尺寸和外观变化 通过观察试验前、后试样的质量、尺寸及外观的变化情况来评定试样的耐蚀性。

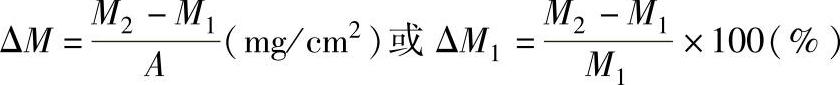

1)质量变化率。一般使用单位面积质量变化率来表示,表示式为

式中,ΔM、ΔM1分别是质量变化率;M1、M2分别是试验前、后质量(mg);A是试样原始总面积(cm2)。

2)尺寸变化率。除报告原始尺寸和最后尺寸外,还用最后尺寸与原始尺寸的百分率来表示腐蚀程度。

3)外观变化。若试验要求报告外观变化时则用此指标。要根据要求试验的项目进行观察记录。外观包括颜色、雾度、光泽、表面粗糙度、银纹、裂纹、起泡、麻点、易擦掉的粘附物、未干油漆状的外表层、分层、翘曲及其他变形、溶解及溶胀等现象。(https://www.xing528.com)

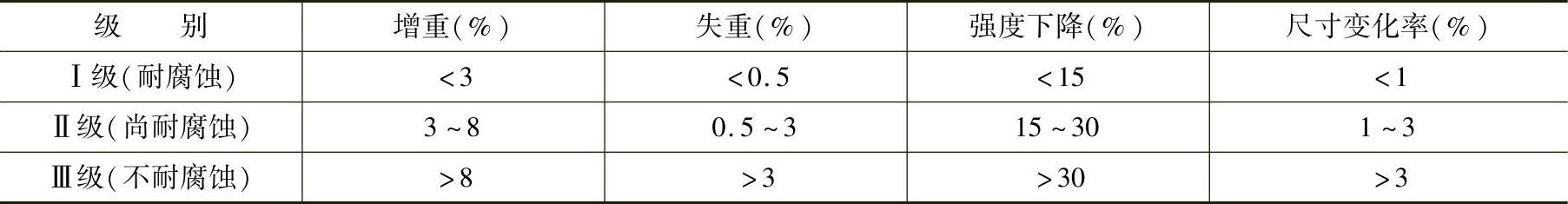

目前,大部分资料在介绍耐蚀性时,以定性评定为主,塑料耐蚀性参考评定标准见表4-21。

表4-21 塑料耐蚀性的参考评定标准

2.动态耐介质试验

根据测定指标的需要在静态浸泡试验中加入动态条件进行试验的方法。例如,将试样夹在夹具中在弯曲应力或用球(针)压痕形变的情况下进行静态浸泡试验,测定材料耐环境应力开裂或耐溶剂应力开裂的性能。试验方法很多,用作测定应力开裂的标准有GB/T 1842—2008《塑料聚乙烯环境开裂试验方法》、ASTM D 1693—1997《乙烯塑料环境应力开裂标准试验方法》、ISO 4599:1986《塑料—抗环境应力开裂性能测定—弯曲试验法》、ISO 4600:1992《塑料—环境应力开裂的测定—球和针压痕法》、ISO 6252:1992《塑料—环境应力开裂的测定—恒定拉伸应力法》等。评定耐环境应力开裂性能的指标有下列几种:

(1)应力开裂破损凡能用目测观察到试样表面有1mm的裂纹时均可认为是发生应力开裂。

(2)环境应力开裂时间t50:指试样在某介质中破损几率达50%时的时间,为环境应力开裂时间。t50越长,耐开裂性越好。

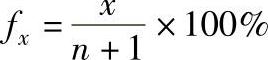

破损几率fx计算式为

式中,fx是破损几率(%);x是按标准规定的时间间隔内观察发现出现破损的试样数;n是参加测试的试样总数。

(3)临界应力 试样出现第一道裂纹时的应力为临界应力,低于该值时,试样没有明显的变化。临界应力大,则耐应力开裂性好。

(4)临界应变 试样在化学介质中形变后不产生应变银纹的最大应变值,即为临界应变,大于该值即发生破损。最大应变值越小,耐应力开裂性越差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。