以橡胶或聚氨酯、液体(油或水)、黏性介质等为传力介质,代替传统刚性冲压模具中的凸模或凹模,实现板料金属的塑性成形。这种板料成形工艺有着许多优点,下面对应用前景比较广泛的几种成形工艺方法进行简述。

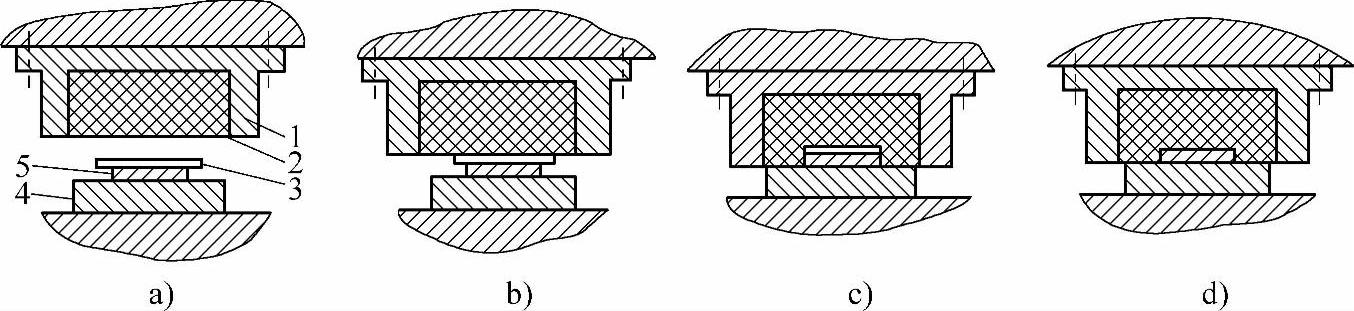

(1)橡胶成形 橡胶成形的基本原理及成形过程如图3-86所示。毛坯3用销钉固定在压形模5上,压形模置于垫板4上,在容框1内有橡胶2。当容框下行时,橡胶同毛坯、压形模刚一接触,橡胶就紧紧压住毛坯,毛坯因有销钉定位而不会移动(见图3-86b)。随着容框继续下行,橡胶将毛坯的悬空部分沿压形模压弯,形成弯边(见图3-86c),但这时弯边还没有完全贴合压形模;随着橡胶压力不断提高,毛坯弯边也就逐渐被压贴合(见图3-86d)。橡胶压力越大,弯边贴合情况越好。

图3-86 橡胶成形的基本原理

a)原始位置 b)压紧 c)压弯 d)贴合成形 1—容框 2—橡胶 3—毛坯 4—垫板 5—压形模

橡胶成形特点:生产效率高,加工时零件表面没有机械损伤,橡胶代替了凹模的作用,零件成形只需制造简单的凸模(即压形模),从而简化了模具结构,缩短了生产周期,并且降低了制造成本。

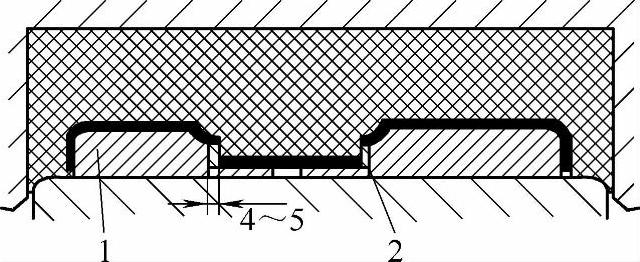

图3-87所示为橡胶成形和冲孔,上模为通用的橡胶容框,下模为低熔点合金模(模体为锌基合金1,用于冲孔的刃口部分为钢杯2)。

图3-88是落料弯曲冲孔复合模,其特点是将落料、弯曲、冲孔在一个工位上完成,生产效率高。

图3-87 橡胶成形与冲孔

1—锌基合金 2—钢杯

图3-88 落料弯曲冲孔复合模

1—工件 2—废料 3—凸模 4—橡胶

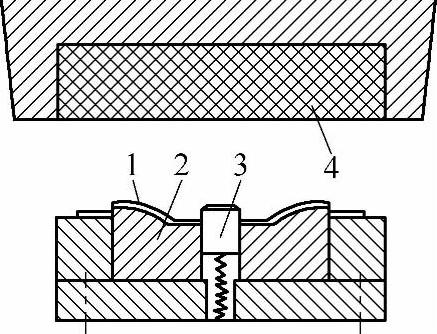

图3-89 液压胀形装置及胀形原理

1—排气孔 2—上模(凹模) 3—平板毛坯 4—高压油道 5—下模(https://www.xing528.com)

(2)液压成形 板料的液压成形,有液压成形、反向液压成形和黏性介质压力成形等方法。

1)液压胀形。图3-89所示为最简单的液压胀形装置及胀形原理,5为平板下模,其上开有进油与排油通道;2为上模(凹模),其型腔的形状与尺寸按所成形的零件的要求设计与制造。该装置在普通油压机上使用,上、下模分别固定在油压机的滑块与工作台上。工作时,首先将平板毛坯置于下模的上表面,滑块带动上模下行将毛坯压紧在下模上,然后高压油通入板坯与下模之间迫使板坯产生塑性变形,当板坯变形至紧贴上模型腔表面卸掉压力油后通过滑块将上模回程,便可获得所需制件了。

与刚性凸凹模成形比较,液压胀形的特点为:变形均匀且不会产生机械损伤、制件内在与表面质量好;平面凸模与液压系统为通用,仅需更换凹模,便可生产不同的零件,简化了模具制造,降低了模具成本;但其生产率比刚性模具的低。液压胀形适合于形状较为复杂的、多品种中小批量的薄板零件的生产。

对于形状复杂,而材料的屈服强度又比较高的制件,为了降低其单位胀形压力,同时又便于解决板坯周边同平板凸模间的密封问题,近年来又出现了液压胀形与刚性模具的复合成形,如图3-90所示。

图3-90 液压胀形与刚性模具复合成形

a)初始状态 b)液压胀形(预成形) c)刚性模具成形(终成形)

这种复合成形工艺,将液压胀形与刚性模具成形两者的优点相结合,1道工序可以完成采用刚性模具需要2道甚至2道以上的工序才能完成的变形过程,既减少了模具数量,又提高了生产率。

2)充液拉深。充液拉深是液压成形(又称液力成形)的主要方法之一,是利用液体(油或水等)代替刚性的凸模(或凹模)直接作用于板坯进行成形的方法,属软模(半模)成形,具有柔性成形的特点。与刚性模成形相比,其压力作用均匀、易控制,可成形更复杂的零件,成形质量显著提高。

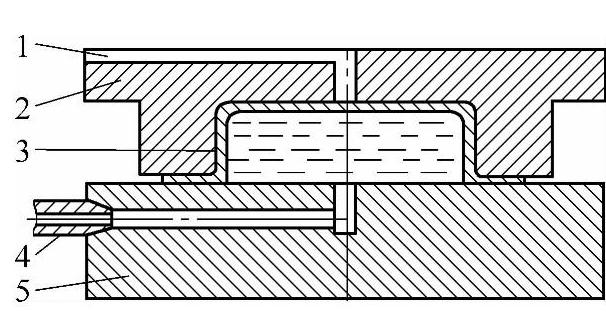

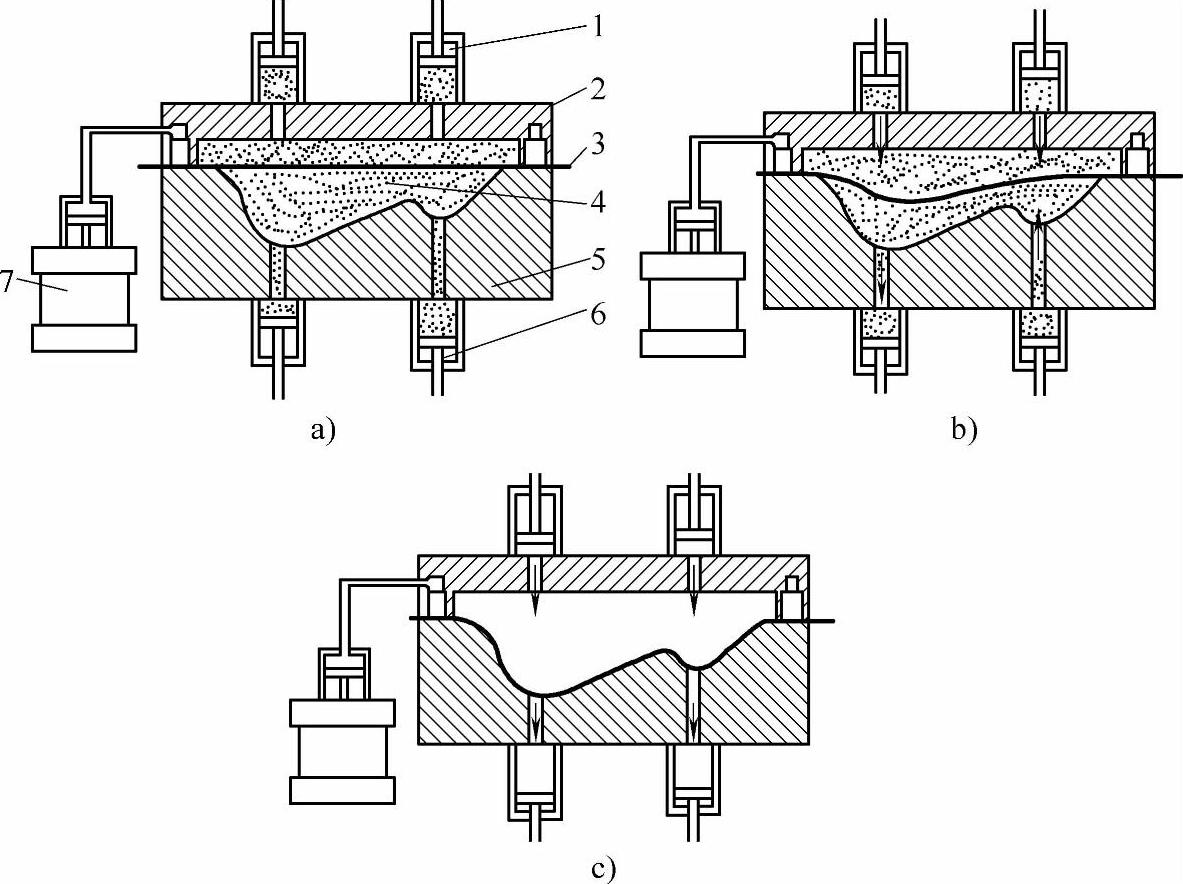

3)黏性介质压力成形。黏性介质压力成形(VPF,Viscous Pressure Forming)是20世纪90年代中期发展起来的一种板料柔性加工技术。VPF工艺原理如图3-91所示。通过黏性介质的注入与排放,实时控制板坯成形过程中压力的施加与卸载,同时实时控制板坯的压边力的大小,以实现成形力与压边力的最佳匹配和沿板坯表面各部分成形压力的合理分布,进而通过不断调节压力分布有效地控制板坯厚度的变化和避免出现局部过分变薄的现象。

与上述橡胶成形和液压成形的根本区别在于,黏性介质压力成形可选用半固态、可流动并具有一定粘度和速度敏感性的高分子材料介质;黏性介质同时作用在板坯的上下两面,控制板坯按制件各部分形状的复杂程度实现顺序成形,如图3-91所示,使对应于下模(凹模)最深部分的板坯产生变形,对应于凹模浅的部分的板坯后产生变形,而达到同时最终成形(见图3-91c)。这样得到的零件成形具有抗粘模性好、厚度减薄小,且分布均匀、尺寸精度高、表面质量好的特点。

不难看出,黏性介质压力成形新工艺,尤其适合于汽车、航空、航天等领域个性化及产品更新换代的生产特点,易于冲压成形塑性差、变形流动阻力大且表面质量难于保证的铝、镁、钛、高温合金和高强度钢板等材料的钣金件。

图3-91 VPF工艺原理

a)初始状态 b)按顺序成形 c)最终成形 1—介质注入缸 2—上模 3—板坯 4—黏性介质 5—下模 6—反向介质压力缸 7—压边缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。