有些金属材料在一定的条件下具有特别好的塑性,其伸长率可达100%~2000%,这种现象称为“超塑性”。伸长率超过100%的材料均称为超塑性材料。

用超塑性成形工艺制造型腔,是以超塑性金属材料作为模具型腔材料,在超塑性状态下将工艺凸模压入模坯内,以实现成形加工的一种工艺方法。采用这种方法制模,一是所用材料不会因较大的塑性变形而断裂,二是也不进行硬化。因此,对获得形状复杂的型腔非常有利。

超塑性材料有很多种,常用于模具制造的有ZnAl22、T8A、9SiCr等。

1.成形原理及应用

下面以超塑性材料ZnAl22为例,分析超塑性材料的成形原理。

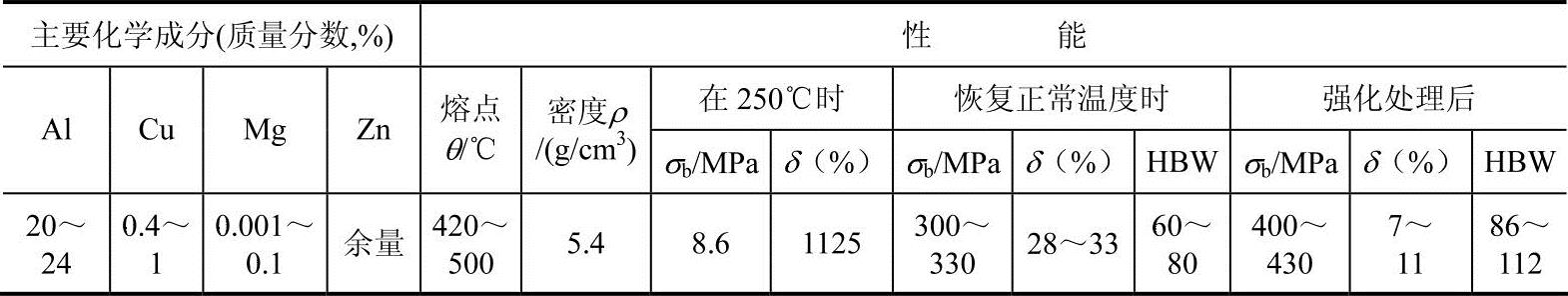

ZnAl22材料的成分是以锌为基的锌铝合金,铝的质量分数为22%,其技术特性见表4-3。

表4-3 ZnAl22合金的技术特性

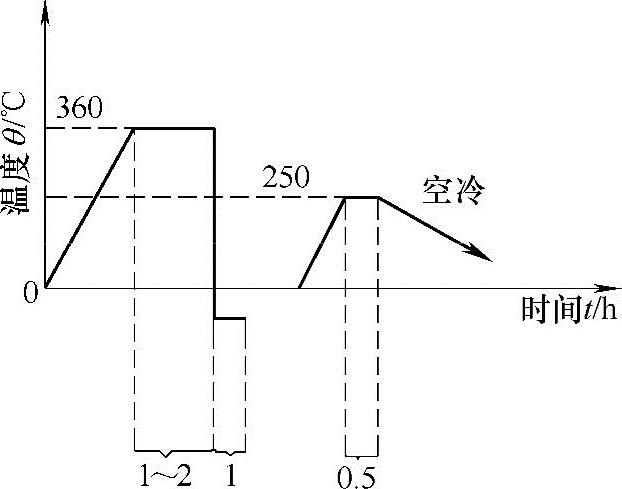

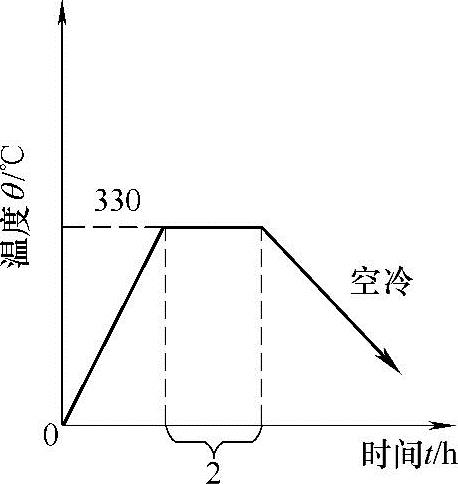

该合金在275℃以上时是单相的α固溶体,冷却时分解成两相,即α(Al)和β(Zn)片状共析组织,即珠光体。如在单相固溶体时,加热到350℃并保温1~2h后,用0℃的冰水激冷,可得到5μm以下的粒状两相组织。在获得该组织结构的条件下,当变形温度处于250℃时,其伸长率可达1000%以上,即进入超塑性状态,在这种状态下将工艺凸模压入合金(模坯)内,能使其产生任意的塑性变形,其成形压力远小于一般冷挤压时所需的压力。经超塑性成形后,再对其进行强化处理,获得两相片状共析组织,强度可达400~430MPa。

ZnAl22合金获得超塑性的工艺和强化处理工艺分别如图4-11和图4-12所示。

图4-11 ZnAl22超塑性处理工艺

图4-12 ZnAl22强化处理工艺

由于ZnAl22合金的耐热性和承压能力等比钢差,故多采用制造塑料注射模具,为增强其承载能力,常在超塑性合金外围用钢制模框加固。在注射模温度较高的浇口部位,采用钢制镶块结构来弥补合金熔点低的缺点。

2.超塑性成形工艺

用ZnAl22合金制造塑料模型腔的工艺过程如图4-13所示。

图4-13 用ZnAl22合金制造塑料模型腔的工艺过程

(1)模坯的准备 在一般情况下,材料出厂前已作过超塑性处理,所以只需选择板形或棒形的ZnAl22合金,经切削加工成为型腔坯料后即可进行挤压成形。如果材料规格不能满足要求,可采用等温锻造预成形。在特殊情况下,也可采用浇注的方法制作较大规格的模坯。但对于已失去超塑性的预成形的模坯或ZnAl22材料,必须按图4-13所示的工艺进行处理。

(2)工艺凸模 工艺凸模可采用中、高碳钢或铅黄铜(HPb-1)等材料制作,一般不需热处理,但凸模制造精度和表面粗糙度要比型腔高1~2级。在确定凸模尺寸时,应考虑材料和塑件的收缩率,其计算公式为

d=D[α1t1+α2(t1−t2)+α3t2]

式中 d——工艺凸模尺寸(mm);

D——塑料制件尺寸(mm);

α1——凸模的线胀系数(℃−1);(https://www.xing528.com)

α2——ZnAl22的线胀系数(℃−1);

α3——塑料的线胀系数(℃−1);

t1——挤压温度(℃);

t2——塑料注射温度(℃)。

α2可在0.003~0.006℃−1的范围内选取;α1、α2可按照凸模和塑料类别从手册中查得。

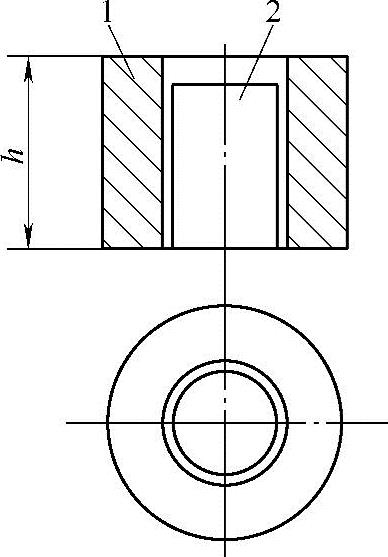

(3)防护套 ZnAl22在超塑性状态,屈服极限低,伸长率高,工艺凸模压入模坯时,坯料因受力会发生自由流动而影响成形精度。因此,应按图4-14所示使型腔的成形过程在防护套内进行。

由于防护套的作用,变形金属的塑性流动方向与工艺凸模的压入方向相反,使变形金属与工艺凸模表面紧密贴合,从而提高了型腔的加工精度。防护套的内部尺寸由型腔外部尺寸决定,一般比模坯尺寸大0.1~0.2mm,内壁表面粗糙度不大于Ra0.63μm,并加工成1:50的锥度,以确保容易脱模。防护套壁厚不小于25mm,其高度应略高于模坯,可以普通结构钢制造,热处理后硬度达43HRC以上。

图4-14 防护套

1—防护套 2—坯料

(4)设备及挤压力的计算 ZnAl22在挤压时,坯料和工艺凸模均应保持250℃的恒温。因此,压制型腔的液压机必须设置加热装置(如果采用感应器或电热板加热,应配以控温仪表),并以一定的压力实现超塑性成形。

挤压力与挤压速度、型腔复杂程度等有关。挤压力可按下式计算:

F=pAη

式中 F——挤压力(N);

p——单位挤压力,一般为20~100MPa;

A——型腔的投影面积(mm2);

η——修正系数,η=η1η2η3。

η1根据型腔的复杂程度在1~1.2范围内选取,η2根据型腔的尺寸大小在1~1.3范围内选取,η3根据挤压速度在1~1.6范围内选取。

(5)润滑 合理的润滑不仅可以降低单位挤压力,还可得到理想的尺寸精度及表面粗糙度。常用的润滑剂有295硅脂、201甲基硅油和硬质酸锌等。使用时不宜过多,并应涂抹均匀。否则,在润滑剂堆积处不能被ZnAl22充满,影响型腔精度。

(6)超塑性成形 图4-15所示为用注射模制作尼龙齿轮的加工过程。当进入超塑性成形工序时,起动液压机对工艺凸模施压,并在250℃保压1~10min,使ZnAl22合金的流动性和填充性得到充分发挥,即可复制出与工艺凸模逼真的凹模。

图4-15 尼龙齿轮型腔的加工过程

a)尼龙齿轮 b)型腔加工过程 1—工艺凸模 2—模坯 3—护套 4—电阻式加热圈 5—固定板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。