1.影响温锻产品尺寸精度的因素

影响温锻产品尺寸精度的因素主要是模具的弹性变形、设备的弹性变形以及模具的磨损。其次还有产品冷却后的收缩和氧化膜的存在。

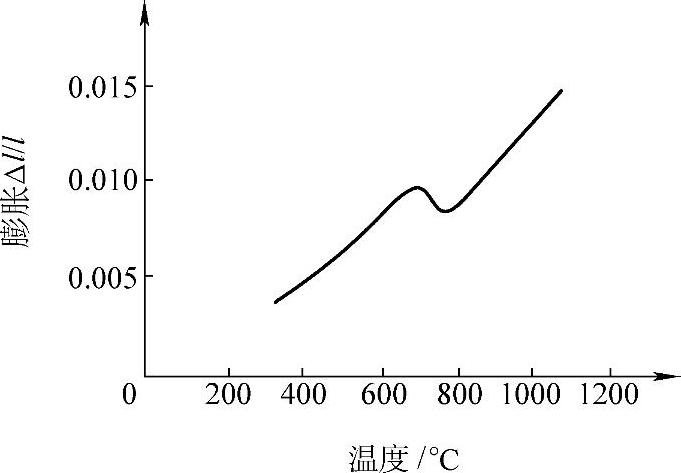

准确地控制加热温度,对尺寸精度影响很大。例如45钢(见图5-2-25)在700℃时,如果温度波动50℃,则由于收缩,尺寸就有±0.001mm/mm的变化,这就相当于1/3~1/5的冷挤压尺寸公差。在700~800℃,由于钢有相变,故热膨胀曲线有变化,从而抵消了部分冷却收缩量。在温度低于800℃时,氧化膜对尺寸精度的影响不大。

图5-2-25 45钢的膨胀曲线

因此,产品尺寸一般与上述这些因素之间存在下列关系:

反挤压时:

产品外径=经预热的凹模内径+由于挤压力产生的凹模内径的增大量-冷却时产品外径的收缩量

产品内径=凸模直径+由于挤压力产生的凸模直径的增加量-冷却时产品内径收缩量

正挤压时:

产品直径=经预热的凹膜内腔直径+由于挤压力产生的凹模内腔直径的增加量-冷却时产品直径的收缩量

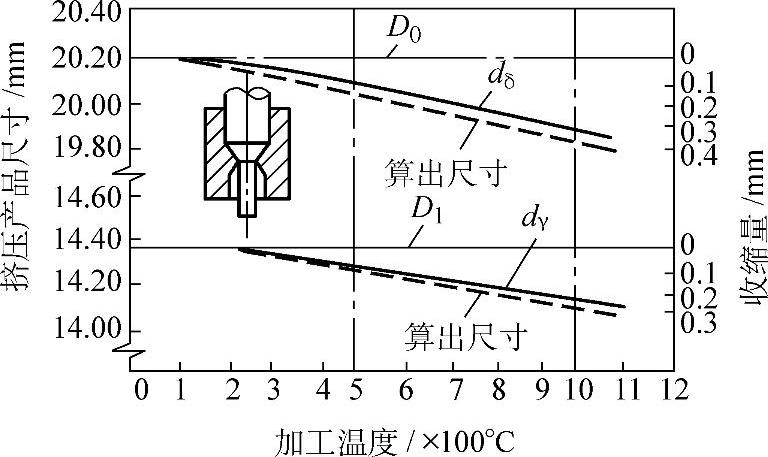

图5-2-26所示为在各种温度下正挤产品在室温时的直径和模具在室温时的直径进行的比较。但应指出,该图所示的“算出尺寸”仅仅考虑了冷却时产品直径的收缩量。因此算出尺寸与实际测量尺寸相差0.03~0.05mm。随着加工温度增高,算出尺寸与实际测量尺寸的相差也增大,这是由于加工温度高时,加压时模具弹性变形增大的缘故。

图5-2-26 温挤压后的尺寸变化(https://www.xing528.com)

(图中D0,D1为模具尺寸;dδ,dγ为产品尺寸)

2.宏观尺寸变化规律

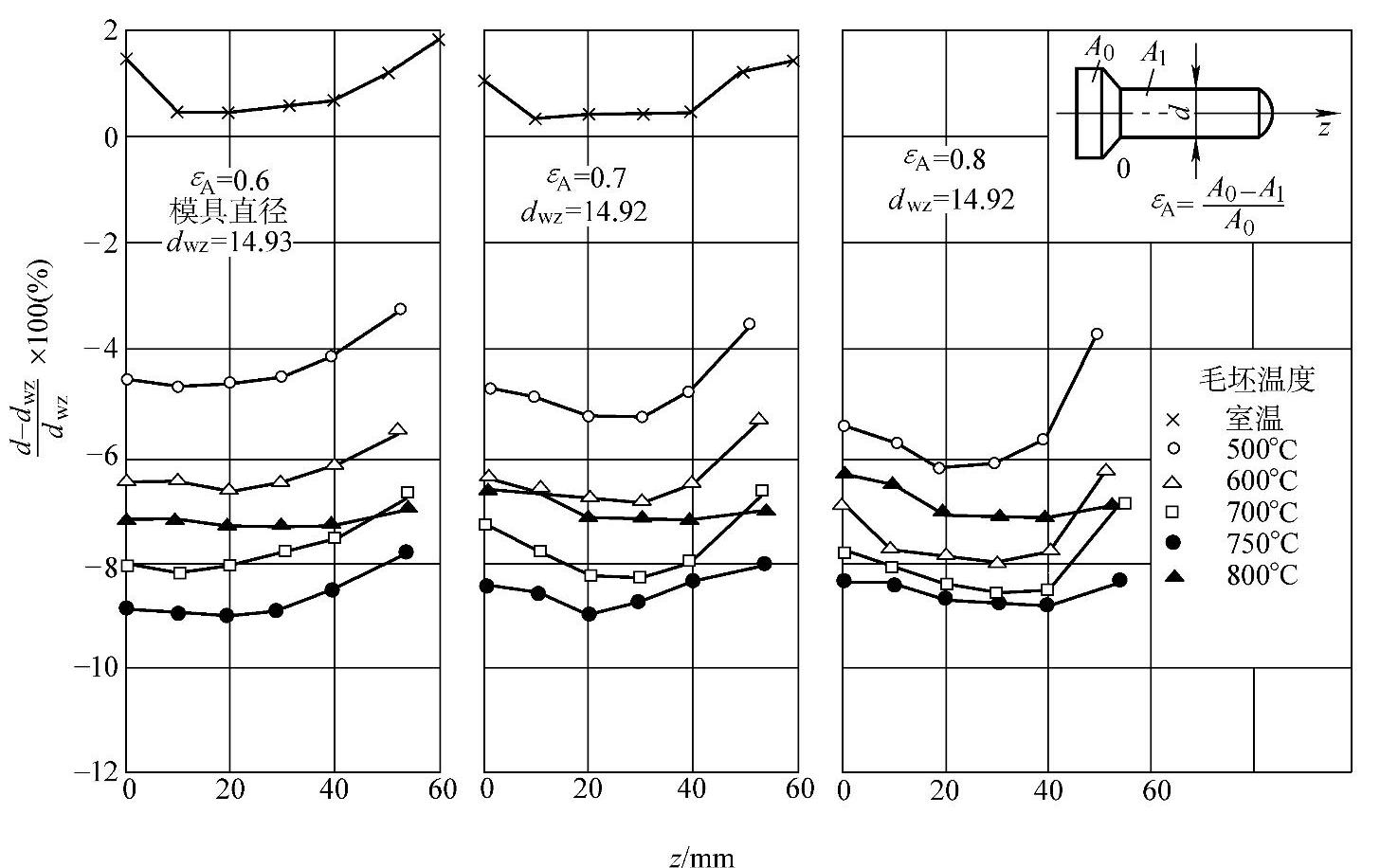

图5-2-27示出温挤压时沿正挤压件长度方向尺寸的变化。由图可见,室温(20℃)进行冷挤压时,正挤压件杆部直径大于凹模出口工作带部分直径。而在温锻成形时,成形温度为500~800℃时,杆部直径小于凹模出口工作带直径。其原因是温锻后挤压件冷却收缩造成的。挤压件杆部最大直径出现在杆的前端部分,最小尺寸出现在杆的中部,因杆的中部挤出模口时的温度最高,冷却后收缩量也较大。挤压件根部的直径大于杆的中间部分,这是由于挤压件根部在凹模内停留时间长,冷却较杆的中部多,因而温度较低所致。当750℃温锻时,挤压件杆部尺寸减小得较少,其原因是钢在750℃左右,体心立方晶格的α-铁向面心立方晶格的γ-铁转变,γ-铁的体积有所减小。

随着温锻温度的提高,正挤压件杆部的直径收缩率增大。45钢、40Cr,在600~700℃左右温锻后杆部外径收缩率为(0.4~1)%。

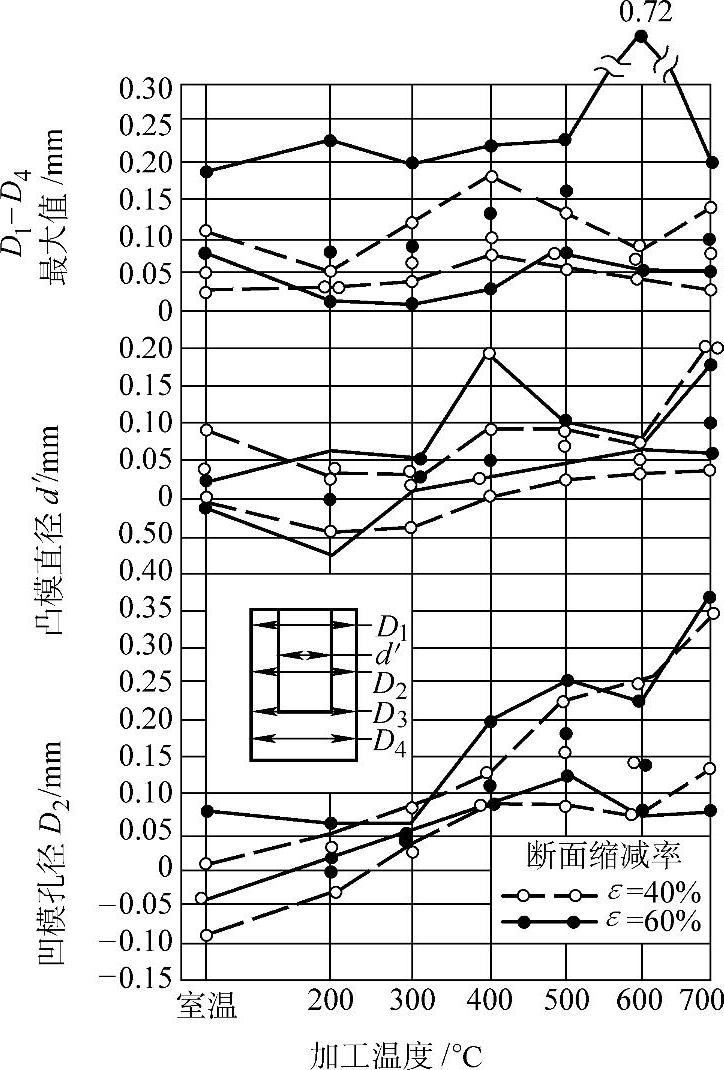

图5-2-28示出温挤压时产品尺寸的变化。图中实线或虚线是在不同变形程度下偏差的最大值连线与最小值连线。可见,凹模孔径与在挤压产品壁的中部外径D2的差值波动,从加工温度400℃开始急剧增加,而且凸模直径与挤压产品壁的中部内径d′的差值波动,也从400℃开始显于增大倾向。而且在400℃以上,挤压产品的壁部形成的鼓形比较显著。

3.温锻产品的实用公差

钢在200~800℃温锻时的实用公差如下。对50mm以下直径的正挤压件和反挤压件,直径公差不应小于0.1mm。如果产量较大,直径公差以0.2~0.3mm为宜。此外,厚度尺寸与温度控制的准确度影响很大,实用公差可取0.4~0.8mm。外径与孔径的偏心应为0.1~0.3mm。当小批单件生产时,公差可适当缩小。

如果要进一步提高温锻产品精度,需要随后附加冷整形工序。

图5-2-27 温挤压时沿正挤压件长度方向尺寸的变化(20CrMn)

图5-2-28 温挤压杯形件的产品尺寸变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。