1.加工难点分析

加工方法分析本配合件加工的难点在于保证各项配合精度。组合精度分析工件组合后,难保证的尺寸精度主要有:槽宽尺寸(17±0.10)mm,间隙尺寸(1±0.20)mm,长度尺寸(89±0.04)mm,圆弧尺寸R(8±0.02)mm。难保证的形位精度有:平行度0.04mm。其他难保证的组合精度有:接触面积大于60%,圆柱面配合及螺纹配合松紧适中。

2.分析加工方案

(1)装夹方案 工件的定位及装夹本例均采用自定心卡盘进行定位与装夹。件1掉头加工另一端时,还可采用一夹一顶的装夹方式。

工件装夹时的夹紧力要适中,既要防止工件的变形与夹伤,又要防止工件在加工过程中产生松动。工件装夹过程中,应对工件进行找正,以保证工件轴线与主轴轴线同轴。

(2)位置点

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。

2)起刀点:由于加工内孔,为了减少循环加工的次数,件1的外圆起刀点可设置在(X62,Z2)的位置,内轮廓起刀点可设置在(X20,Z2)的位置上;件2的外圆起刀点可设置在(X62,Z2)。

(3)确定加工工艺路线

1)件1加工步骤

①手工钻孔、扩孔、车端面,扩孔直径为φ25mm,注意控制孔的深度。

②采用外圆粗、精车指令加工左端外形轮廓,保证尺寸由φ580−0.02mm、R(8±0.02)mm,φ58mm外圆长度方向加工至Z-40处,以便掉头装夹钻中心孔。

③采用粗、精车指令加工左端内轮廓,保证尺寸φ360+0.03mm及深度尺寸。

④掉头装夹校正,手工车端面,保证总长(58±0.04)mm,钻中心孔。

⑤重新采用一夹一顶的装夹方式装夹工件,注意控制工件伸出长度。

⑥采用外圆粗、精车指令加工右端外形轮廓,螺纹大径处尺寸为24.8mm,精车时,应采用刀尖圆弧半径补偿,以保证锥面的尺寸精度。

⑦切槽加工螺纹退刀槽。(https://www.xing528.com)

⑧加工右端外螺纹,在拆卸工件前先松开顶尖,用止通规检查螺纹精度。

⑨拆卸工件,并对工件去毛倒棱。

2)件2加工步骤

①装夹工件并注意装夹长度。手工钻孔、扩孔、车端面,扩孔直径为φ20mm。

②采用外圆粗、精车循环指令加工左端外形轮廓,保证尺寸φ580−0.02mm和φ460−0.02mm。

③采用内孔粗、精车循环指令加工内轮廓,内螺纹小径加工至φ22mm。

④加工内螺纹,并用止通规检查。

⑤用件1与件2试配并修正件2内锥面,以保证各项配合精度。

⑥掉头装夹于φ46直径处,用百分表校正φ58外圆表面,手工车右端面。

⑦采用外圆粗、精车循环指令加上右端外形轮廓,用件1与件2试配并修正件2。

⑧拆卸工件,去毛倒棱,检查各项加工精度。

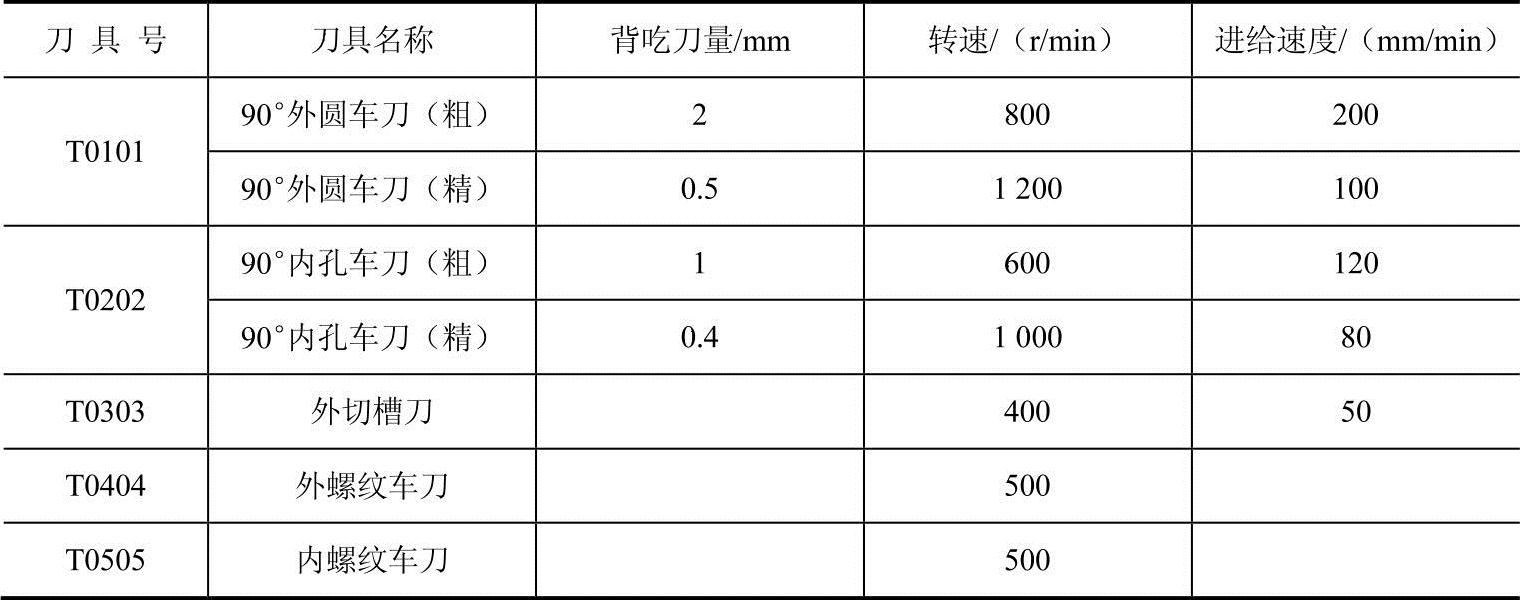

3.选择刀具与切削用量

刀具与切削用量如表7-7所示。

表7-7 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。