模膛的尺寸精度和在模锻过程中的磨损对锻件尺寸精度有直接影响。在同一模膛的不同位置,由于变形金属的流动情况和所受到的压力不同,其磨损程度也不相同。

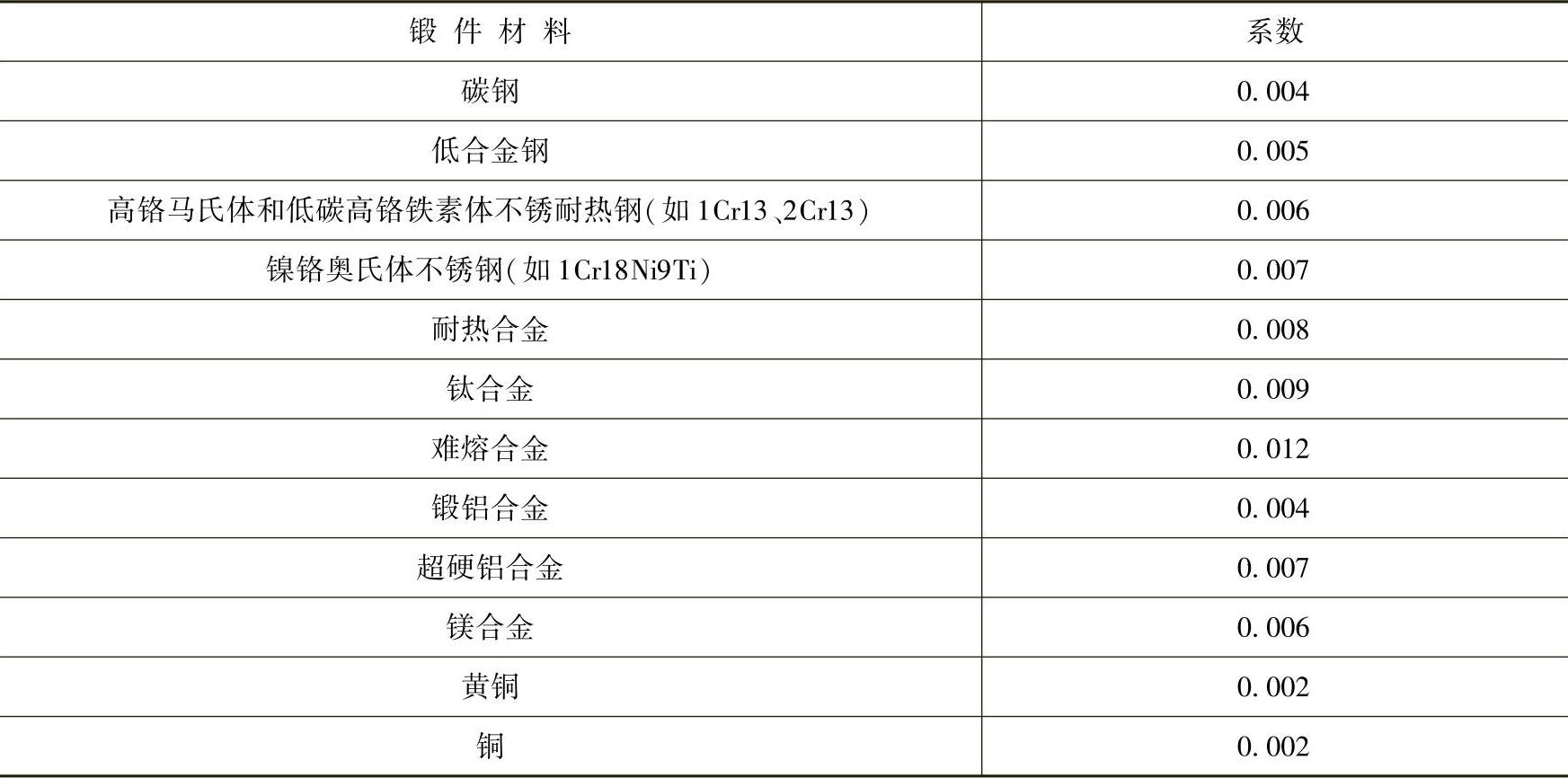

对于普通模锻,在大量生产中可采用以下模具磨损公差:模具的外长度、外宽度和外径尺寸的磨损公差分别是用外长度、外宽度和外径尺寸乘以表3-1中相应的材料系数而得。这个公差加在锻件外长度、外宽度和外径尺寸的正偏差上。

表3-1 计算模具磨损公差的材料系数

模具的内长度、内宽度和内径尺寸的磨损公差按同样方法计算,但这个公差加在内长度、内宽度和孔径尺寸的负偏差上。

模具内、外尺寸上单面公差均为计算总值的一半。模具磨损公差不能应用于中心线到中心线间的距离尺寸。

如果采用少无氧化加热,坯料通常是没有或只有少量氧化皮。在这种条件下,模具的磨损量比模锻有氧化皮的坯料时可减少约16%。当然采用性能更好的模具材料以及对模具进行氮化等表面处理,可以较显著地提高模具的耐磨性能。同时模锻时对模具进行良好的润滑和冷却,可减少模具的磨损。由此,应综合上述多种情况来确定模具的磨损公差。这些计算和考虑均可应用于闭式模锻时模具磨损公差的设计。

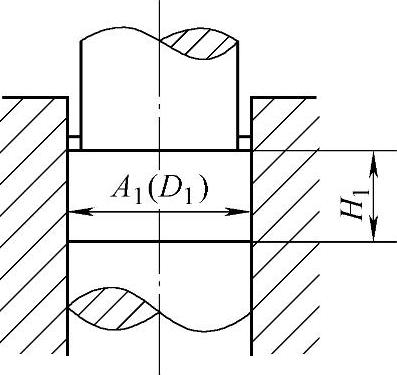

图3-3 闭式模锻件的尺寸

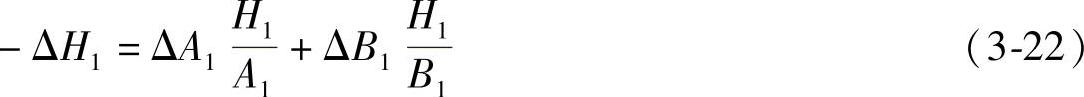

在机械压力上进行闭式模锻时,模膛磨损对锻件尺寸的影响可用图3-3说明。模壁的磨损将引起锻件水平尺寸A1的增大。若坯料体积不变,且不产生飞边,或所产生的飞边体积不变,此时为了获得充满良好的锻件,应该减小锻件高度尺寸H1,即调整滑块以改变模具的封闭高度。在这种情况下,锻件高度尺寸的公差ΔH1就不能由模具垂直方向的磨损来决定,而应该是锻件水平尺寸磨损公差的函数。在新模具中,锻件水平方向尺寸取最小值,而高度尺寸取最大值;当模具磨损达最大值时,锻件水平尺寸达最小值,而高度方向尺寸达最小值。按照体积不变条件,锻件高度尺寸公差由水平尺寸的公差决定,其关系为

对于矩形截面锻件:

(https://www.xing528.com)

(https://www.xing528.com)

对于正方形截面锻件:

对于圆柱形锻件:

式中 A1、B1——锻件长边和短边尺寸(mm);

ΔA1、B1——锻件长边和短边尺寸的偏差(mm);

H1、ΔH1——锻件高度尺寸及其偏差(mm);

D1、ΔD1——锻件直径及其偏差(mm)。

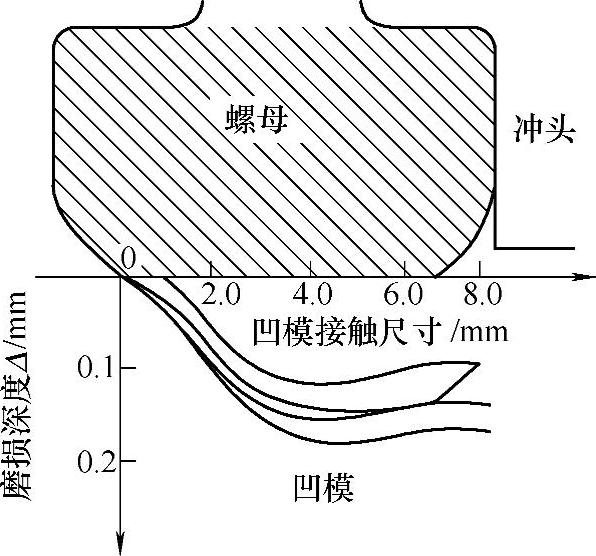

图3-4所示为在冷镦机上闭式模锻3万个六角螺母后模膛的磨损深度。由磨损特征可以看出,模膛入口至中部模壁的磨损程度最大,而从中部至模底的磨损程度由最大减小至0。磨损深度分布曲线的形状与模膛侧向压力分布曲线的形状极为相似,由此可得出模壁磨损深度同其所承受的压力间的关系。

图3-4 在冷镦机上闭式模锻3万个六角螺母后模膛的磨损深度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。