在机械加工中,工艺系统的作用力除了切削力外,还有传动力、惯性力、夹紧力、重力等,其中,切削力对加工精度的影响最大。

1.切削力作用点位置变化引起的工件形状误差

切削过程中,工艺系统的刚度会随切削力作用点位置的变化而变化,因此工艺系统受力变形也随之变化,引起工件形状误差。下面以在车床顶尖间加工光轴为例来说明这个问题。

(1)机床的变形

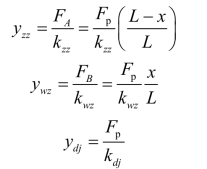

假定工件短而粗,同时车刀悬伸长度很短,工件和刀具刚度很大,受力后其变形可忽略不计。也就是说,假定工艺系统的变形只考虑机床的变形。又假定工件的加工余量很均匀,并且由于机床变形而造成的背吃刀量(切削深度)变化对切削力的影响也很小,即假定车刀进给过程中切削力保持不变。设当车刀切至工件如图4-25 所示的位置时,车床主轴箱处受力FA,相应的变形为从A 移到A',尾座处受力 FB,相应的变形为从B 移到B',刀架从C 移到C',它们的位移分别为 yzz、 ywz、 ydj。工件的轴线由原来AB 移到A'B',则刀具切削点处工件轴线的位移:

由刚度定义得

式中 kzz、 kwz、kdj—主轴、尾座、刀架的刚度。

将此三式代入式(4-14),整理后可得到总变形:

图4-25 车床受力变形

由式(4-15)可得随切削位置的不同,工件的变形不同,切出金属层的厚度也不同。运用高等数学中求极大值和极小值的计算方法,可求得工艺系统最小变形ymin和最大变形 ymax分别为

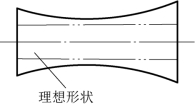

所以,机床受力变形而使加工出来的工件呈两端粗,中间细的鞍形,如图4-26 所示。

(2)工件变形引起的加工误差

若车削刚性很差的细长轴,此时机床、刀具的受力变形可忽略不计,工艺系统的变形完全取决于工件的变形,如图4-27 所示。由材料力学公式计算工件在切削点的变形量yg为

式中 E—工件材料的弹性模量;

I—工件截面的惯性矩。

由式(4-17)可知:当x=0,x =L时,yg=0 ;当![]() 时,工件刚度最小,变形量最大,即

时,工件刚度最小,变形量最大,即

因此,加工后的工件呈鼓形,如图4-27 所示。

图4-26 工件在顶尖上车削后的形状

图4-27 工件在顶尖上车削后的形状

(3)工艺系统总变形

当同时考虑机床和工件的变形时,工艺系统的总变形为二者的叠加(对于本例,车刀的变形可以忽略):

工艺系统的刚度:

由此可知,测得了车床主轴箱、尾座、刀架三个部件的刚度,以及确定了工件的材料和尺寸,就可按x 值,估算车削圆轴时工艺系统的刚度。当已知刀具的切削角度、切削条件和切削用量,即在知道切削力 Fp的情况下,利用上面的公式就可估算出不同z 处工件半径的变化。

工艺系统刚度随受力点位置变化而变化的例子很多,例如,立式车床、龙门刨床、龙门铣床等的横梁及刀架,大型镗铣床滑枕内的主轴等,其刚度均随刀架位置或滑枕伸出长度的不同而异,对它们的分析也可参照上述方法进行。

2.切削力大小变化引起的加工误差

在车床上加工短轴,工艺系统的刚度变化不大,可近似看作常量。这时,如果毛坯形状误差较大或材料硬度很不均匀,工件加工时切削力的大小就会有较大变化,工艺系统的变形也就会随切削力大小的变化而变化,从而引起工件误差。下面以车削一椭圆形横截面毛坯为例(图4-28)来作进一步分析。

图4-28 毛坯形状误差的复映

A—毛坯外形;B—工件外形

加工时,刀具调整到一定的背吃刀量(图4-28 中双点画线圆的位置)。在工件每转一转中,背吃刀量发生变化,毛坯椭圆长轴方向处为最大背吃刀量 ap1,椭圆短轴方向处为最小背吃刀量 ap2。假设毛坯材料的硬度是均匀的,那么 ap1处的切削力 Fp1最大,相应的变形 y1也最大;ap2处的切削力 Fp2最小,相应的变形 y2也最小。由此可见,当车削具有圆度误差![]() 的毛坯时,由于工艺系统受力变形的变化而使工件产生相应的圆度误差

的毛坯时,由于工艺系统受力变形的变化而使工件产生相应的圆度误差![]() 这种现象称为误差复映。

这种现象称为误差复映。

如果工艺系统的刚度为k,则工件的圆度误差:

![]()

由切削原理可知:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中 CpF—与刀具几何参数及切削条件(刀具材料、工件材料、切削种类、切削液等)有关的系数;

ap—背吃刀量;

f—进给量;

HB—工件材料硬度;

xFp、yFp、nFp—指数。

在工件材料硬度均匀,刀具、切削条件和进给量一定的情况下,![]() 为常数。在车削加工中,

为常数。在车削加工中,![]() ,于是切削分力Fp 可写成:因此,

,于是切削分力Fp 可写成:因此,![]() 代入式(4-19)得

代入式(4-19)得

式中![]() 称为误差复映系数。

称为误差复映系数。

由于Δg总是小于 Δm,因此ε 是一个小于1 的正数。它定量地反映了毛坯误差经加工后所减少的程度。减小C 或增大k 都能使ε 减小。

增加走刀次数可大大减小工件的复映误差。设 ε1、ε2、ε3…分别为第一次、第二次、第三次……走刀时的误差复映系数,则有

总的误差复映系数:

![]()

由于 εi是一个小于1 的正数,多次走刀后ε 就变成一个远远小于1 的系数。多次走刀可提高加工精度,但也意味着降低了生产率。

由以上分析可知,当工件毛坯有形状误差(如圆度、圆柱度、直线度等)或相互位置误差(如偏心、径向圆跳动等)时,加工后仍然会有同类的加工误差出现。在成批大量生产中用调整法加工一批工件时,如毛坯尺寸不一,那么加工后这批工件仍有尺寸不一的误差。

毛坯硬度不均匀,同样会造成加工误差。在采用调整法成批生产情况下,控制毛坯材料硬度的均匀性是很重要的。因为加工过程中走刀次数通常已定,如果一批毛坯材料硬度差别很大,就会使工件的尺寸分散范围扩大,甚至超差。

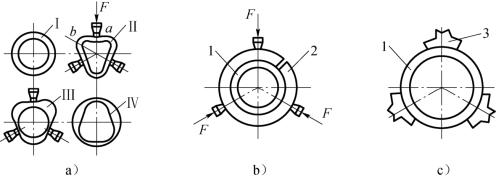

3.夹紧力和重力引起的加工误差

工件在装夹时,由于工件刚度较低或夹紧力着力点不当,会使工件产生相应的变形,造成加工误差。图4-29 所示为用自定心卡盘夹持薄壁套筒,假定坯件是正圆形,夹紧后坯件呈三棱形,虽镗出的孔为正圆形,但松开后,套筒弹性恢复使孔又变成三棱形[图4-29a)]。为了减少加工误差,应使夹紧力均匀分布,可采用开口过渡环[图4-29b)]或采用专用卡爪[图4-29c)]夹紧。

图4-29 自定心卡盘夹持套筒

Ⅰ—毛坯;Ⅱ—夹紧后;Ⅲ—镗孔后;Ⅳ—松开后;1—工件;2—开口过渡环;3—专用卡爪

案例分析

如磨削薄片零件,假定坯件翘曲,当它被电磁工作台吸紧时,产生弹性变形,磨削后取下工件,弹性恢复使已磨平的表面又产生翘曲[图4-30a)~c)]。改进的办法是在工件和磁力吸盘之间垫入一层薄橡胶皮(0.5mm 以下)或纸片[图4-30d)和e)],当工作台吸紧工件时,橡皮垫受到不均匀的压缩,使工件变形减少,翘曲的部分将被磨去。如此进行,正反面轮番多次磨削后,就可得到较平的平面[图4-30f)]。

图4-30 薄片工件的磨削

a)毛坯翘曲;b)吸盘吸紧;c)磨后松开,工件翘曲;d)磨削凸面;e)磨削凹面;f)磨后松开,工件平直

图4-31 表示加工发动机连杆大头孔的装夹示意图,由于夹紧力作用点不当,造成加工后两孔中心线不平行及其与定位端面不垂直。

图4-31 加工发动机连杆大头孔的装夹示意图

工艺系统有关零部件自身的重力所引起的相应变形,也会造成加工误差。如图4-32 所示,大型立车在刀架的自重下引起了横梁变形,造成了工件端面的平面度误差和外圆上的锥度。工件的直径越大,加工误差也越大。

图4-32 机床部件自重所引起的误差

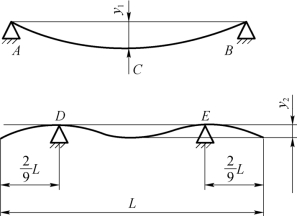

对于大型工件的加工(如磨削床身导轨面),工件自重引起的变形有时成为产生加工形状误差的主要原因。在实际生产中,装夹大型工件时,恰当地布置支撑可以减小自重引起的变形。图4-33 表示了两种不同的支承方式下,均匀截面的挠性工件的自重变形规律。显然,第二种支承方式工件重量引起的变形要大大小于第一种方式。

图4-33 工件自重所造成的误差

4.动力和惯性力对加工精度的影响

(1)传动力影响

在车床上用单爪拨盘带动工件时,传动力在拨盘的每一转中不断改变方向。图4-34a)表示了单爪拨盘传动的结构简图和作用在其上的力,切削分力 Fp、 Fc和传动力 Fe。图4-34b)表示了切削力转化到作用于工件几何中心O上而使之变形到O′,又由传动力转化到作用于O′上而使之变形到O′的位置。图4-34 中 ks为机床刚度,ke为顶尖系统的接触刚度(包括顶尖与主轴孔、顶尖与工件顶尖孔之间的接触刚度)。由图4-34 有

图4-34 单爪拨盘传动下工件的受力与变形

只要切削分力Fc、Fp不变,则![]() 也不变,而

也不变,而![]() 又是恒值,它和旋转力 Fe无关。因此,O′是工件的平均回转轴心,O′是工件的瞬时回转中心,O′围绕O′作与主轴同频率的回转,恰似一个在y-z 平面内的偏心运动。整个工件在空间作圆锥运动:固定的后顶尖为其锥角顶点,前顶尖带着工件在空间画出了一个圆。这就是主轴几何轴线具有角度摆动的第一种情况—几何轴线(前、后顶尖的连线)相对于平均轴线(O′与后顶尖的连线)在空间成一定锥角的圆锥轨迹。由此可以得出结论,在单爪拨盘传动下车削出来的工件是一个正圆柱,并不产生加工误差。之前认为将形成截面形状为心脏形的圆柱度误差的结论是不正确的。在圆度仪上对工件进行实测的结果也证明了这一点。

又是恒值,它和旋转力 Fe无关。因此,O′是工件的平均回转轴心,O′是工件的瞬时回转中心,O′围绕O′作与主轴同频率的回转,恰似一个在y-z 平面内的偏心运动。整个工件在空间作圆锥运动:固定的后顶尖为其锥角顶点,前顶尖带着工件在空间画出了一个圆。这就是主轴几何轴线具有角度摆动的第一种情况—几何轴线(前、后顶尖的连线)相对于平均轴线(O′与后顶尖的连线)在空间成一定锥角的圆锥轨迹。由此可以得出结论,在单爪拨盘传动下车削出来的工件是一个正圆柱,并不产生加工误差。之前认为将形成截面形状为心脏形的圆柱度误差的结论是不正确的。在圆度仪上对工件进行实测的结果也证明了这一点。

(2)惯性力的影响

在高速切削时,如果工艺系统中有不平衡的高速旋转的构件存在,就会产生离心力。该力和传动力一样,在工件的每一转中不断变更方向,引起工件几何轴线作第一种形式的摆角运动,因此理论上讲不会造成工件圆度误差。但是要注意的是,当不平衡质量的离心力大于切削力时,车床主轴轴颈和轴套内孔表面的接触点就会不停地变化,轴套孔的圆度误差将传给工件的回转轴心。

周期变化的惯性力还常引起工艺系统的强迫振动。因此,机械加工中若遇到这种情况,可采用“对重平衡”的方法来消除这种影响,即在不平衡质量的反向加装平衡重块,使两者的离心力相互抵消。必要时,也可适当降低转速,以减少离心力的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。